一种高质量锆或锆合金冷轧厚板材的制备方法与流程

本发明属于金属材料加工,涉及一种高质量锆或锆合金冷轧厚板材的制备方法。

背景技术:

1、锆及锆合金因具有良好的耐腐蚀、力学等性能,已广泛应用于核工业、化工业等领域。锆材的加工是一个国家发展核能和核动力的战略支柱性产业,在国防建设中起到举足轻重的地位。其中,锆或锆合金板材作为未来特殊使用的关键材料,其性能及尺寸等技术指标的稳定性是至关重要的,为满足长期、大量、高质量的板材需求,解决板材关键制备技术,制备出高质量的板材,成为亟待解决的难题。

2、众所周知,经过冷加工的板材性能和精度均要高于热加工状态的板材。目前,针对厚度较厚(>10mm)、力学性能要求不高的板材一般采用热加工(热轧)制备而成,对于厚度较薄(<5mm)、力学和尺寸精度均要求较高的板材一般采用冷加工(冷轧)制备而成,而对于厚度相对较厚(介于以上二者之间)、且力学和尺寸精度均要求较高的板材,受限于有色金属行业设备,尤其是轧机加工能力的限制(冷轧机一般要求来料厚度小于10mm,极少数要求来料厚度小于12mm),尚未有成熟的加工技术,目前多采用热加工板材,但其存在性能和精度达不到要求的很大风险,故在现有设备能力条件下,研究冷轧厚板材制备工艺,填补空白,制备出高质量的冷轧厚板材,具有重大意义。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种高质量锆或锆合金冷轧厚板材的制备方法,采用热轧机匹配轧辊及轧制参数进行冷轧作业,从而扩大冷轧板材的厚度范围,解决了厚板材的精度和力学性能问题。

2、为实现上述目的,本发明提供了如下技术方案:

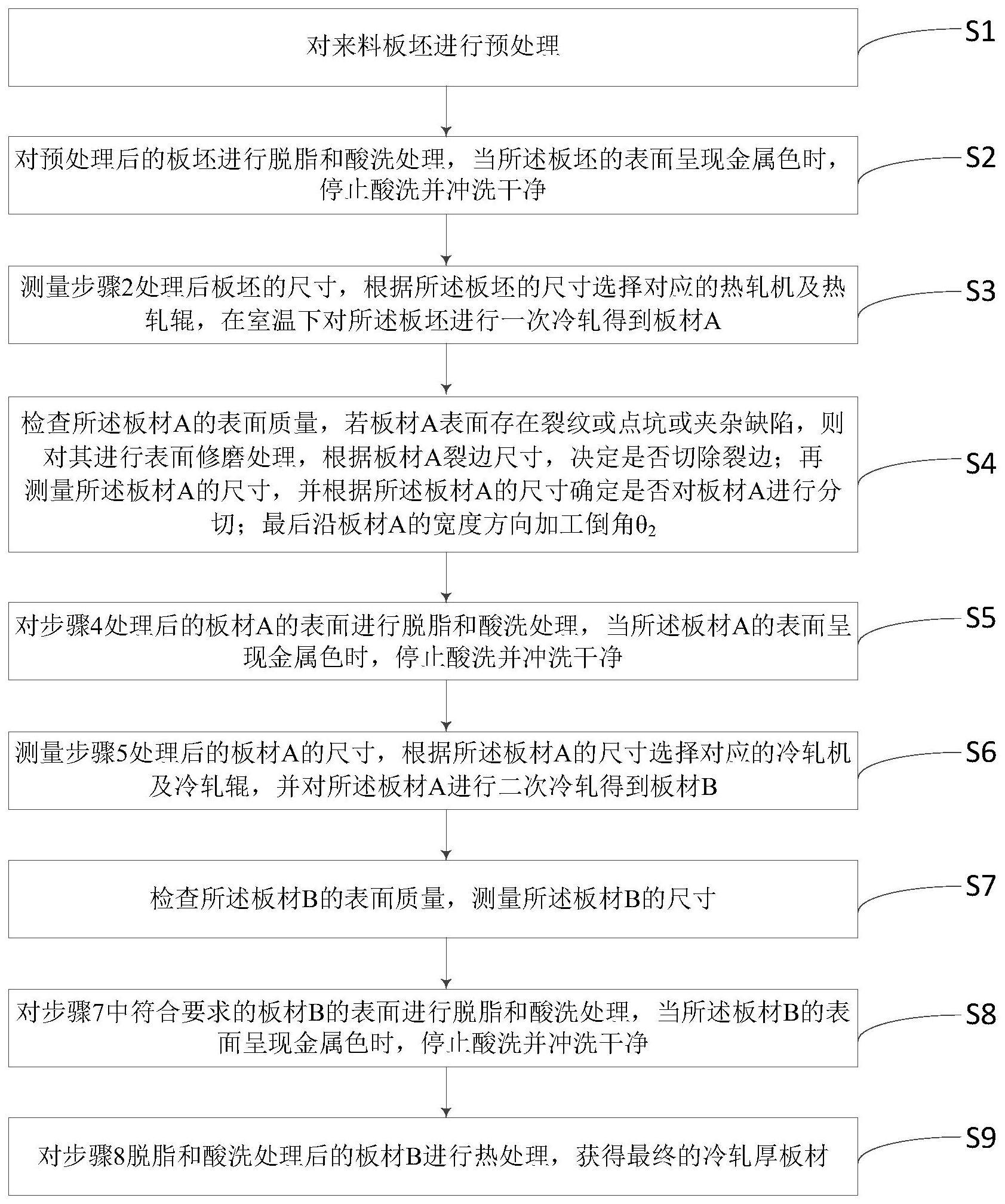

3、这种高质量锆或锆合金厚板材的制备方法,具体包括以下步骤,

4、步骤1、对来料板坯进行预处理(分切、修磨和倒角):

5、步骤1.1、先将来料板坯两端舌头切除,同时将剩余板坯分切为特定尺寸;

6、步骤1.2、再采用修磨机对分切后的板坯进行修磨,以去除板坯表面裂纹、氧化皮和夹杂等缺陷;其中,修磨方向与下次轧制方向相同,修磨后的厚度偏差不大于±0.5mm、同板差不大于0.8mm;

7、步骤1.3、最后沿板坯宽度方向加工倒角θ1,所述倒角θ1的角度为30°~60°,以利于后续轧制时的咬入。

8、步骤2、采用相应脱脂剂和酸液对板坯进行脱脂和酸洗,以去除板坯表面油污、残留氧化物和杂质等。

9、步骤3、步骤2处理完成后在板坯两边的中部和两端测量其厚度,并测量板坯长、宽尺寸,根据所述板坯的尺寸选择对应的热轧机及热轧辊,在室温(即轧制所处环境温度)下对所述板坯进行一次冷轧得到板材a,整个轧制过程需控制好轧制速度、加工率等参数。

10、步骤4、对步骤3一次冷轧后的板材a表面和尺寸进行检查,板材a表面应无区域性裂纹或点坑等缺陷,且板型应平整;在板材a两边的中部和两端测量其厚度,并测量板材a长、宽尺寸,厚度尺寸应符合工艺要求;需要时可对板材a的长度分切、对裂边进行切除,然后采用修磨机对一次冷轧后板材a进行修磨,以去除板材a表面裂纹、点坑、夹杂等缺陷;最后沿板材a的宽度方向加工倒角θ2,所述倒角θ2的角度为30°~60°,以利于后续轧制时的咬入。

11、步骤5、对步骤4处理后的板材a的表面进行脱脂和酸洗处理,当所述板材a的表面呈现光亮的金属色时,停止酸洗并冲洗干净,彻底去除板材a表面残留油污和杂质等。

12、步骤6、测量步骤5处理后的板材a的尺寸,根据所述板材a的尺寸选择对应的冷轧机及冷轧辊,并对所述板材a进行二次冷轧得到板材b,整个轧制过程需控制好轧制速度、加工率等参数。

13、步骤7、轧制后对板材b表面和尺寸进行检查,板材b表面应无区域性裂纹或点坑等缺陷,且板型应平整;在板材b两边的中部和两端测量其厚度,并测量板材长、宽尺寸,厚度尺寸应符合工艺要求。

14、步骤8、对步骤7中符合要求的板材b的表面进行脱脂和酸洗处理,当所述板材b的表面呈现光亮的金属色时,停止酸洗并冲洗干净,彻底去除板材b表面残留油污和杂质等。

15、步骤9、对步骤8脱脂和酸洗处理后的板材b进行热处理,获得最终的冷轧厚板材。

16、进一步,步骤1中的来料板坯为经过一定热处理的热轧板坯,其进行热处理的主要目的是为了软化组织,以利于后续轧制的形变;另外,板坯厚度不应过厚,如果太厚会使后续冷轧变形量偏大而造成形变开裂,厚度也不能太薄,如果太薄会使变形量不够,从而导致性能不高,同时为提高板材精度,来料板坯在修磨后同板差要控制在一定范围内。

17、进一步,步骤3中的一次冷轧仅代表一个轧制过程,具体轧制次数可根据实际变形量确定。由于本发明中的板坯厚度较厚,远超过了现有冷轧机可轧制能力范围,故创新地采用热轧机进行冷轧,但与热轧时所选辊型不同、凹凸度也不同,可根据轧制特点选择合适轧辊;同时在轧制时,需匹配合适的轧制速度,控制好板材a的尺寸,并且轧制后板材a要达到一定的变形量。

18、进一步,步骤6中的二次冷轧同样代表一个轧制过程,具体轧制次数可根据实际变形量确定。该轧程所选设备为冷轧机,为保证板材有足够的变形量,来料厚度一般在设备允许上限,给二次冷轧留够足够的变形量,以便更好地控制轧制后板材尺寸和板型;另外,可根据板材a的厚度和宽度选择合适的辊型,并匹配相应的轧制速度,从而获得高精度的板材b。

19、进一步,经过一次冷轧和二次冷轧后最终得到的板材b,其总加工率不应过大或过小,需控制在合适的范围内,才能获得高质量的冷轧厚板材。

20、进一步,所述步骤1.1中来料板坯为在其去应力退火温度以上进行热处理后的热轧制板坯,板坯厚度为12~30mm,板坯宽度依据产品规格以及轧辊宽度设计而定,且板坯宽度应在轧辊宽度的30%~90%的范围内,同时分切长度应不小于轧机所需最短长度。其中,所述去应力退火温度根据板坯的合金牌号、前期加工变形量和厚度确定,以消除全部或部分的内应力,减小变形、开裂倾向。

21、进一步,所述步骤3中热轧辊辊型为平辊或凸度≤0.15mm的凸辊,所述一次冷轧的工作参数如下:轧制速度为8m/min~55m/min,加工率为10%~55%;所述一次冷轧得到板材a的厚度偏差不大于±0.25mm、同板差不大于0.45mm。

22、进一步,所述步骤4中板材a的修磨方向与下次轧制方向相同,修磨后板材a的厚度偏差、同板差均在一次冷轧后关于板材a的厚度偏差、同板差的相应要求内,且修磨是为了进一步缩小厚度偏差、同板差。

23、进一步,所述步骤2、步骤5、步骤8中脱脂处理采用脱脂剂,酸洗处理所采用的酸洗液为硝酸、氢氟酸和水的混合酸液,所述混合酸液中各组分体积配比为:氢氟酸1~5份,硝酸20~40份,余量为水。

24、进一步,所述步骤6中冷轧辊辊型为平辊或凸度≤0.2mm的凸辊,且所述二次冷轧的工作参数如下:轧制速度为5m/min~60m/min,加工率为15%~60%。

25、进一步,所述步骤3中的一次冷轧和步骤6中的二次冷轧的总加工率在40%~70%之间。

26、进一步,所述步骤7中,板材b表面无区域性裂纹或点坑缺陷,且板型应平整,板材b的厚度为5mm~10mm,厚度偏差不大于±0.2mm、同板差不大于0.3mm。

27、进一步,所述步骤9中的热处理采用真空退火,真空度≤1.0×10-1pa退火温度为再结晶温度。

28、与现有技术相比,本发明提供的技术方案包括以下有益效果:该制备方法,利用热轧机具有较大的轧制能力的优点,创新地采用热轧机进行冷轧,根据最终板材尺寸和性能要求,选取合适辊型及凹凸度的轧辊,设计与之匹配的轧制工艺,将板坯轧制至冷轧机可接受的厚度范围以内,再使用冷轧机进行轧制,通过结合轧制工艺、来料尺寸、状态以及过程中表面处理等工艺,采用“热轧机冷轧+冷轧机冷轧”的组合方式,提高了板材的轧制精度,解决了热轧机轧制板材尺寸精度和力学性能差的难题,改变了冷轧机只能轧制薄板材的局限,扩大了冷轧板材的制备厚度,可获得高精度和性能优良的锆及锆合金冷轧厚板材。

29、该制备方法,受限于有色金属加工行业设备能力(尤其是轧机能力),同时又要保证板材足够的变形量,现有冷轧锆或锆合金板材多为5mm以下板材。而利用本发明提供的制备方法,可制备出5mm~10mm的冷轧厚板材,明显扩大了冷轧板材的厚度范围,弥补5mm以上冷轧锆或锆合金板材的空白。此外,利用本发明提供的制备方法制得的板材尺寸、表面和性能均能满足核工业的高需求,明显扩大了材料的使用范围、提高了产品的质量,已应用于批量化生产。

- 还没有人留言评论。精彩留言会获得点赞!