一种轧机轧辊的拆装辅助设备的制作方法

本发明涉及轧机轧辊安装,具体为一种轧机轧辊的拆装辅助设备。

背景技术:

1、轧机是实现金属轧制过程的设备,泛指完成轧材生产全过程的装备,轧机按照辊筒数目可分为两辊、四辊、六辊、八辊、十二辊、十八辊等,按照辊筒的排列方式又可分为“l”型、“t”型、“f”型、“z”型和“s”型,其中轧辊是轧机的重要组成部分,且在轧辊跟换的过程中需要使用到拆装辅助设备;

2、但是目前在通过辅助设备对轧机轧辊进行更换的过程中,由于辅助设备缺少相应的辅助托举结构,使得原始轧辊在从加工设备内部拖拽而出时,轧辊支架底部会与加工设备的安装导轨之间发生摩擦,从而在多次更换轧辊后造成加工设备的磨损,加速了轧机的老化速率,降低了辅助设备的使用便捷性。

技术实现思路

1、本发明提供一种轧机轧辊的拆装辅助设备,可以有效解决上述背景技术中提出的在通过辅助设备对轧机轧辊进行更换的过程中,由于辅助设备缺少相应的辅助托举结构,使得原始轧辊在从加工设备内部拖拽而出时,轧辊支架底部会与加工设备的安装导轨之间发生摩擦,从而在多次更换轧辊后造成加工设备的磨损,加速了轧机的老化速率,降低了辅助设备的使用便捷性的问题。

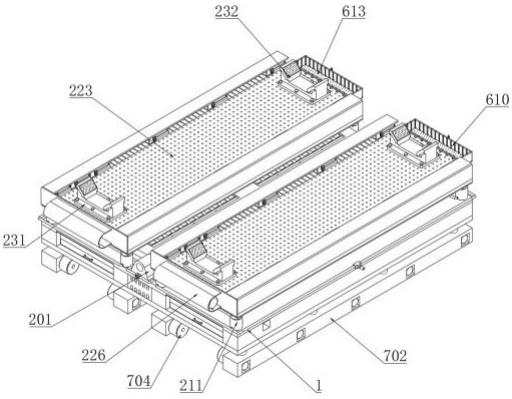

2、为实现上述目的,本发明提供如下技术方案:一种轧机轧辊的拆装辅助设备,包括安装中板,所述安装中板顶部设置有双工位平衡升降辅助升降机构,所述双工位平衡升降辅助升降机构包括安装端座;

3、所述安装中板顶面连接有安装端座,所述安装端座顶部连接有安装支撑轴,所述安装支撑轴外侧套接有平衡摆架,所述平衡摆架两端连接有弧形支撑端板,所述弧形支撑端板底部卡接有密封底板,所述平衡摆架顶面开设有安装矩形槽,所述弧形支撑端板内部安装有换位电机,所述换位电机输出轴端部安装有驱动丝杠,所述安装矩形槽内部连接有限位导杆,所述驱动丝杠外侧套接有配重块;

4、所述安装中板顶面安装有液压升降杆,位于同一侧的所述液压升降杆底部连接有连通内管,所述连通内管外侧安装有调节阀,所述液压升降杆外侧共同连接有调压外管,且调压外管进液端与外部液压设备相互连通;

5、位于所述安装端座同一侧的液压升降杆顶端共同固定连接有支撑边框,所述支撑边框内侧中部固定连接有支撑中板,所述支撑边框和支撑中板顶端顶部设置有安装中板,所述安装中板顶面连接有导向边框,所述导向边框一端连接有安装端板;

6、所述导向边框内侧设置有驱动侧盒,所述驱动侧盒顶面安装有防护顶板,所述驱动侧盒内侧安装有伸缩驱动电机,所述伸缩驱动电机输出轴端部连接有驱动内轮,所述驱动侧盒之间共同固定连接有安装顶板,所述安装顶板底面安装有支撑边块,所述安装顶板底面连接有驱动端块。

7、根据上述技术方案,所述换位电机通过外部电源进行供电,所述伸缩驱动电机通过外部电源进行驱动;

8、所述安装端板一侧中部固定连接有安装弧形罩,所述安装端板侧面对应安装弧形罩内侧位置处对称固定连接有安装侧板,所述安装侧板一侧位置处固定安装有收卷电机,所述收卷电机通过外部电源进行供电;

9、所述收卷电机输出轴端部对应两个安装侧板之间位置处固定连接有收卷辊,所述收卷辊外侧螺旋盘绕有收卷索,所述安装顶板顶面两端中部均通过螺栓安装有拼接底板,所述拼接底板顶面中部固定安装有支撑卡座;

10、双工位平衡升降辅助升降机构用于对设备的上的原始轧辊和即将更换的新轧辊进行同步升降,并利用杠杆原理将新轧辊的重力势能转换为对原始轧辊的托举,以降低原始轧辊滑动过程中与加工设备框架间的摩擦力。

11、根据上述技术方案,所述平衡摆架中部通槽内壁与安装支撑轴外侧之间紧密滑动贴合,所述限位导杆贯穿配重块两端,且限位导杆外侧与配重块端部孔道内壁之间紧密滑动贴合,所述配重块端部与安装矩形槽内壁之间紧密滑动贴合。

12、根据上述技术方案,所述安装端座两侧的液压升降杆之间通过连通内管相互连通,所述连通内管内部对应安装端座两侧的液压油流量通过调节阀进行控制。

13、根据上述技术方案,所述防护顶板顶面与导向边框内侧顶面之间紧密滑动贴合,所述驱动内轮外侧与导向边框内侧底面之间紧密贴合,所述驱动端块底面与安装中板顶面凹槽之间紧密滑动贴合,所述收卷索末端与驱动端块侧面之间固定连接。

14、根据上述技术方案,所述安装中板底面中部固定连接有支撑中杆,所述安装中板底面两侧均对称固定连接有支撑边杆,所述支撑中杆和支撑边杆顶面共同连接有安装底板;

15、所述安装中板顶部设置有柔性循环冲润滑冲洗机构,所述柔性循环冲润滑冲洗机构包括循环扁箱;

16、所述安装中板底面对应支撑边杆边部位置处嵌入安装有循环扁箱,所述循环扁箱一侧对应支撑边杆内部位置处固定安装有循环电机,所述循环电机通过外部电源进行供电,所述循环电机输出轴对应循环扁箱内部两端位置处固定连接有支撑横辊,两个所述支撑横辊外侧之间共同包覆有循环过滤带,所述循环过滤带外部两侧边部均固定粘接有限位边条,所述循环扁箱内侧底部靠近循环电机的一端滑动卡接有收集端盒,所述收集端盒顶面中部固定安装有清理刮板;

17、所述安装顶板一端中部通过螺栓嵌入安装有安装端条,所述安装端条侧面对应安装顶板端部位置处固定连接有安装顶框,所述安装顶框内侧顶部固定粘接有充气收集槽,所述充气收集槽一侧中部通过管道固定连接有密封阀,所述密封阀一侧中部固定安装有连接端管,所述充气收集槽内侧底部放置有拦截内网;

18、所述充气收集槽底部两端均固定连接有回流导管,所述回流导管末端对应循环过滤带顶部一端位置处固定连接有排液端盒;

19、所述循环扁箱一端底部嵌入安装有循环泵,所述循环泵通过外部电源进行供电,所述循环泵一端中部固定连接有循环管,所述循环管末端对应充气收集槽一侧位置处固定连接有喷淋头,所述充气收集槽一侧对应密封阀外侧位置处固定连接有安装外板,所述安装外板一侧两端中部均固定连接有限位卡块;

20、柔性循环冲润滑冲洗机构用于对即将更换的原始轧辊进行端部进行冲洗润滑,并对冲洗过程中的滴落的润滑油进行回收循环,以使原始轧辊拆卸后加工设备的安装位置可以保持清洁。

21、根据上述技术方案,两个所述支撑横辊仅有一个与循环电机输出轴端部之间固定连接,所述清理刮板端部与循环过滤带外侧之间紧密贴合,所述收集端盒外侧一端中部设置有提拉把。

22、根据上述技术方案,所述排液端盒底面排液孔位于循环过滤带顶面区域,且循环过滤带顶端中部向下凹陷,所述喷淋头外侧卡扣于限位卡块内部,且限位卡块的厚度大于密封阀和连接端管的长度之和。

23、根据上述技术方案,所述安装底板底部设置有底部垂直交错转运机构,所述底部垂直交错转运机构包括液压换位杆;

24、所述安装底板底面两侧均对称均匀嵌入安装有液压换位杆,多个同一条直线上的所述液压换位杆底端之间共同固定连接有升降边杆,所述升降边杆侧面等距均匀嵌入安装有纵向驱动电机,所述纵向驱动电机输出轴对应升降边杆一侧位置处固定连接有纵向驱动轮;

25、所述升降边杆一侧等距均匀开设有导向矩形槽,所述导向矩形槽内部一侧中部固定连接有伸缩弹簧,所述伸缩弹簧顶端对应导向矩形槽内部位置处固定连接有升降滑板,两个所述升降滑板之间共同连接有升降横杆,所述升降横杆一侧等距均匀固定安装有横向驱动电机,所述横向驱动电机输出轴端部对应升降横杆另一侧固定连接有横向驱动轮;

26、所述安装底板底面对应两个升降边杆之间中部位置处等距固定安装有限位支撑方块,所述限位支撑方块底面中部嵌入安装有支撑胶板,所述安装底板底面对应限位支撑方块两侧位置处均固定连接有安装侧杆,所述安装侧杆一侧中部固定安装有换位伸缩杆,所述换位伸缩杆末端对应升降横杆顶部位置处固定连接有限位支撑块;

27、底部垂直交错转运机构用于带动安装底板及其顶部的各组件进行横向和纵向的平移,以实现辅助设备的快速换位移动,使辅助设备端部可以与原始轧辊之间对应整齐。

28、根据上述技术方案,所述纵向驱动电机和横向驱动电机均通过外部电源进行供电,所述伸缩弹簧在正常舒展状态下横向驱动轮最低点高于纵向驱动轮的最低点,所述限位支撑方块的厚度大于升降边杆和升降横杆的厚度,所述限位支撑块在换位伸缩杆展开状态下与升降横杆之间相互对应。

29、与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

30、1.设置了双工位平衡升降辅助升降机构,通过双工位平衡升降辅助升降机构内部各组件之间的相互配合,优化了轧辊的拆卸和安装过程,通过安装中板底部相互连通的液压升降杆和可摆动的平衡摆架设计,在原始轧辊拆卸的过程中通过新轧辊对原始轧辊进行托举,以降低原始轧辊拆卸过程中对加工设备安装导轨的磨损,而在新轧辊安装过程中又通过换位电机和配重块对平衡摆架偏转状态进行调节,从而通过原始轧辊对新轧辊进行辅助托举,以降低新轧辊安装过程中加工设备安装轨的磨损,进而有效的防止了经常需要更换轧辊的加工设备在多次更换轧辊后出现安装轨磨损严重的现象,增加了加工设备的检修维护周期,延长了加工设备的使用寿命;

31、同时通过驱动内轮和收卷索的双重的驱动设计,确保了原始轧辊的拆卸过程中安装顶板具有足够的牵引力,同时由于安装顶板和支撑卡座在对原始轧辊进行托举的过程中,安装顶板前端受力尾部翘起,进而通过支撑边块对安装顶板底部进行辅助支持,并同时通过防护顶板对驱动侧盒顶部进行防护,从而有效的改善了安装顶板的整体受力情况,提高了拆装辅助设备的整体稳定性;

32、通过换位电机与配重块之间的相互配合,优化了平衡摆架的摆动过程,通过配重块的位置的快速变换对平衡摆架的偏转状态进行快速调节,从而使弧形支撑端板可以交替对新轧辊和原始轧辊进行托举,进而有效的提高了拆装辅助设备的操作便捷性。

33、2.设置了柔性循环冲润滑冲洗机构,通过柔性循环冲润滑冲洗机构内部各组件之间的相互配合,有效的拓展了拆装辅助设备功能,通过循环泵对循环扁箱内部的润滑油进行循环,并在润滑油循环的过程中对加工设备的相应位置进行冲洗,有效的防止了原始轧辊拆除后安装位置有污垢残余,有效的提高了加工设备拆卸后安装轨的清洁度,进而防止了新轧辊安装过程中受残余污垢的影响导致安装精度下降,有效的提高了新轧辊的安装精度;

34、同时通过充气收集槽的充气柔性设计,使充气收集槽与加工设备内部贴合的更加精密,并通过拦截内网和循环过滤带对循环过程中的润滑油进行过滤除杂,进而实现了润滑油的净化和循环,有效的减少了润滑油的浪费,提高了润滑油的利用率,降低了拆装辅助设备的使用成本。

35、3.设置了底部垂直交错转运机构,通过底部垂直交错转运机构内部各组件之间的相互配合,优化了拆装辅助设备的运输对齐过程,通过限位支撑方块和支撑胶板可在拆装辅助设备现在的过程中对安装底板底部进行辅助支撑,进而有效的提高了拆装辅助设备安装的稳定性,而通过纵向驱动轮和横向驱动轮之间的交替使用,实现了对拆装辅助设备在平面方向上的快速调节,从而使拆装辅助设备可以快速与轧机之间相互对齐,进而有效的提高了拆装辅助设备的定位精度,有效的防止了拆装辅助设备在与轧机之间进行对接使发生碰撞,提高了拆装辅助设备的使用安全性;

36、同时通过液压换位杆和换位伸缩杆之间的胶体运行,便可实现对纵向驱动轮和横向驱动轮位置的快速变换,简化了拆装辅助设备的操作方式,有效的提高了拆装辅助设备操作的便捷性,降低了拆装辅助设备运输过程中的故障率,进而间接的提高了拆装辅助设备操作的安全性。

37、综上所述,通过双工位平衡升降辅助升降机构、柔性循环冲润滑冲洗机构和底部垂直交错转运机构内部各组件之间的相互配合,优化了轧辊的安装和拆卸过程,通过平衡摆架的摆动改善了轧辊安装拆卸过程中的受力情况,有效的减轻了轧辊安装拆卸过程中的磨损,提高了加工设备的使用寿命,同时通过循环润滑油的循环冲洗,有效的改善了轧辊的安装环境,进而有效的提高了轧辊的安装精度,同时通过纵向驱动轮和横向驱动轮的交替驱动,有效的改善了拆装辅助设备的运输方式,提高了拆装辅助设备的使用便捷性。

- 还没有人留言评论。精彩留言会获得点赞!