一种可调式管道内侧焊缝充氩保护装置及保护方法与流程

本发明属于焊接,尤其涉及一种可调式管道内侧焊缝充氩保护装置及保护方法。

背景技术:

1、在进行某工程过热器集箱焊接时采用手工钨极氩弧焊焊机焊接,该产品管道对接长度涉及1.5m~5m、管道内径涉及φ169mm~φ277mm。由于手工钨极氩弧焊焊枪的保护范围有限,焊接熔池热量大、高温时间长、冷却速度慢,焊后组织性能质量达不到生产制造要求。因此只靠焊枪的保护范围是不够的,要对1.5m~5m长的管道内侧焊缝进行充氩保护。

技术实现思路

1、本发明需要解决的技术问题是:由于手工钨极氩弧焊焊枪的保护范围有限,焊接熔池热量大、高温时间长、冷却速度慢,焊后组织性能质量达不到生产制造要求,故只靠焊枪的保护范围不够的问题;进而提供一种可调式管道内侧焊缝充氩保护装置及保护方法。

2、本发明为解决上述技术问题采用的技术方案是:

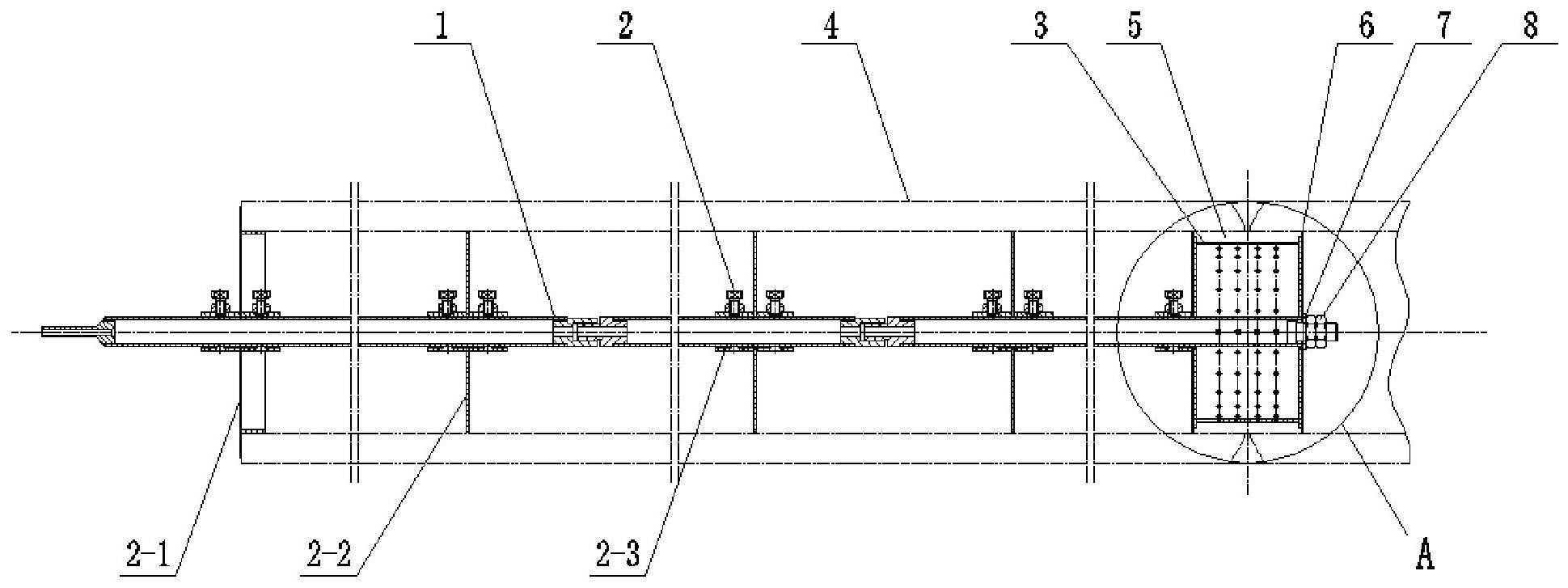

3、一种可调式管道内侧焊缝充氩保护装置,它包括进气组件、支撑组件和密封保护罩;所述的进气组件同轴插装在管道内,并通过支撑组件进行径向支撑;所述的密封保护罩套在进气组件的末端,并与管道的内壁形成一个环形空腔;所述进气组件的末端开有排气孔,所述的密封保护罩上开有若干个排气孔,氩气依次流经进气组件末端的排气孔和密封保护罩上的排气孔并进入到环形空腔中,实现管道的定位冲氩。

4、进一步的,所述的进气组件包括依次连接的进气管、连接管和出气管,相邻的两个管道之间通过一组连接接头进行连接。

5、进一步的,所述出气管的末端为封闭端,出气管靠近末端的外圆周壁上开有若干个排气孔。

6、进一步的,每组连接接头包括一个筒状的连接螺母和一个筒状的连接螺杆,所述的连接螺母和连接螺杆螺纹连接,所述连接螺母远离连接螺杆的一端插装在相邻的其中一根管道的端部,连接螺杆远离连接螺母的一端插装在另一根管道的端部。

7、进一步的,所述的支撑组件包括定位端盖和若干片支撑钢板;所述的定位端盖安装在管道的端口处,并将管道的端部密封,若干片所述的支撑钢板径向安装在管道内,所述的进气组件轴向插装在定位端盖和支撑钢板上。

8、进一步的,所述的定位端盖上和每片支撑钢板上分别设置一个定位套,进气组件通过定位套进行固定;

9、所述的定位套包括一根套管和两根顶丝,所述的套管与定位端盖或支撑钢板固定连接,两根所述的顶丝径向螺接在套管上,并将进气组件顶紧。

10、进一步的,所述的密封保护罩包括一个布满圆孔的筒圈和两个端板,两个所述的端板分别安装在筒圈的两端。

11、进一步的,所述密封保护罩的两端还分别设置一个密封铜板,所述的密封铜板套在出气管外并径向设置在管道内,与管道内壁过盈连接。

12、进一步的,两个所述的密封铜板通过一个定位套和两个定位螺母进行轴向夹紧定位,其中定位套套在出气管上并处于内侧的密封铜板处,两个定位螺母螺接在出气管的末端,并处于外侧的密封铜板处。

13、一种管道内侧焊缝充氩保护方法,具体保护过程如下:

14、步骤1,根据集箱管道对接长度选择合适的连接管,通过螺纹连接的方式将进气管和出气管连接后待用;

15、步骤2,将密封保护罩套在出气管的排气孔处,调节出气管的开孔位置,使得出气管的开孔位置与密封保护罩中筒圈的开孔位置相对应;

16、步骤3,在密封保护罩的外侧安装一个密封铜板,利用密封垫圈和两个定位螺母进行锁紧固定;在密封保护罩的内侧安装一个密封铜板,并利用定位套进行定位固定;

17、步骤4,分别在进气管、连接管和出气管上选择适宜的位置安装支撑钢板,并利用定位套进行锁紧固定;

18、步骤5,将定位端盖安装至集箱管道的管端,利用定位套锁紧固定,调节进气组件整体深入管道内的长度,使得密封保护罩的排气孔处于管道待充氩位置处;

19、步骤6,将进气管连接至充氩管路后,打开充氩管路,进行管道内侧氩气重启保护,待氩气浓度达到标准时,进行目标管道的焊接操作。

20、本发明与现有技术相比产生的有益效果是:

21、1、本发明采用可调式管道内侧焊缝充氩保护装置确保了工人安全的工作环境,提高了工人的工作效率;同时,该保护装置结构简单、操作方便,提高了过热器集箱焊接工作效率,保证了产品质量并缩短了加工周期,解决了集箱管道对接焊后组织性能质量达不到生产制造要求的技术难题。

22、2、本发明通过进气组件来调节进气管的长度,并在密封保护罩的协同作用下,使得氩气均匀的进入到管道内侧焊缝区域,实现了管道的定点充氩,并保证了氩气的浓度。

技术特征:

1.一种可调式管道内侧焊缝充氩保护装置,其特征在于:它包括进气组件(1)、支撑组件(2)和密封保护罩(3);所述的进气组件(1)同轴插装在管道(4)内,并通过支撑组件(2)进行径向支撑;所述的密封保护罩(3)套在进气组件(1)的末端,并与管道(4)的内壁形成一个环形空腔(5);所述进气组件(1)的末端开有排气孔,所述的密封保护罩(3)上开有若干个排气孔(3-1),氩气依次流经进气组件(1)末端的排气孔和密封保护罩(3)上的排气孔(3-1)并进入到环形空腔(5)中,实现管道(4)的定位冲氩。

2.根据权利要求1所述的一种可调式管道内侧焊缝充氩保护装置,其特征在于:所述的进气组件(1)包括三根管道,分别为依次连接的进气管(1-1)、连接管(1-2)和出气管(1-3),相邻的两个管道之间通过一组连接接头(1-4)进行连接。

3.根据权利要求2所述的一种可调式管道内侧焊缝充氩保护装置,其特征在于:所述出气管(1-3)的末端为封闭端,出气管(1-3)靠近末端的外圆周壁上开有若干个排气孔。

4.根据权利要求2所述的一种可调式管道内侧焊缝充氩保护装置,其特征在于:每组连接接头(1-4)包括一个筒状的连接螺母(1-4-1)和一个筒状的连接螺杆(1-4-2),所述的连接螺母(1-4-1)和连接螺杆(1-4-2)螺纹连接,所述连接螺母(1-4-1)远离连接螺杆(1-4-2)的一端插装在相邻的其中一根管道的端部,连接螺杆(1-4-2)远离连接螺母(1-4-1)的一端插装在另一根管道的端部。

5.根据权利要求1所述的一种可调式管道内侧焊缝充氩保护装置,其特征在于:所述的支撑组件(2)包括定位端盖(2-1)和若干片支撑钢板(2-2);所述的定位端盖(2-1)安装在管道(4)的端口处,并将管道(4)的端部密封,若干片所述的支撑钢板(2-2)径向安装在管道(4)内,所述的进气组件(1)轴向插装在定位端盖(2-1)和支撑钢板(2-2)上。

6.根据权利要求5所述的一种可调式管道内侧焊缝充氩保护装置,其特征在于:所述的定位端盖(2-1)上和每片支撑钢板(2-2)上分别设置一个定位套(2-3),进气组件(1)通过定位套(2-3)进行固定;

7.根据权利要求6所述的一种可调式管道内侧焊缝充氩保护装置,其特征在于:所述的密封保护罩(3)包括一个布满圆孔的筒圈(3-2)和两个端板(3-3),两个所述的端板(3-3)分别安装在筒圈(3-2)的两端。

8.根据权利要求7所述的一种可调式管道内侧焊缝充氩保护装置,其特征在于:所述密封保护罩(3)的两端还分别设置一个密封铜板(6),所述的密封铜板(6)套在出气管(1-3)外并径向设置在管道(4)内,与管道(4)内壁过盈连接。

9.根据权利要求8所述的一种可调式管道内侧焊缝充氩保护装置,其特征在于:两个所述的密封铜板(6)通过一个定位套(2-3)和两个定位螺母(8)进行轴向夹紧定位,其中定位套(2-3)套在出气管(1-3)上并处于内侧的密封铜板(6)处,两个定位螺母(8)螺接在出气管(1-3)的末端,并处于外侧的密封铜板(6)处。

10.一种管道内侧焊缝充氩保护方法,其特征在于:基于权利要求9所述的一种可调式管道内侧焊缝充氩保护装置,具体保护过程如下:

技术总结

一种可调式管道内侧焊缝充氩保护装置及保护方法,属于焊接技术领域。本发明是为了解决由于手工钨极氩弧焊焊枪的保护范围有限,焊接熔池热量大、高温时间长、冷却速度慢,焊后组织性能质量达不到生产制造要求,故只靠焊枪的保护范围不够的问题。本发明包括进气组件、支撑组件和密封保护罩;所述的进气组件同轴插装在管道内,并通过支撑组件进行径向支撑;所述的密封保护罩套在进气组件的末端,并与管道的内壁形成一个环形空腔;所述进气组件的末端开有排气孔,所述的密封保护罩上开有若干个排气孔,氩气依次流经进气组件末端的排气孔和密封保护罩上的排气孔并进入到环形空腔中,实现管道的定位冲氩。本发明主要用于管道焊缝充氩。

技术研发人员:康宝龙,韩磊,曲郁禅,程亮,张盛岩,刘海,廉松松,王倩,李晓红,刘伟

受保护的技术使用者:哈尔滨锅炉厂有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!