一种压辊自动调压方法、系统及介质与流程

本发明涉及冷轧压辊工艺控制,尤其涉及一种压辊自动调压方法、系统及介质。

背景技术:

1、在带钢生产过程中,压辊设备中张力辊和压辊都是非常重要的设备。张力辊的作用是将驱动装置作用在其上的扭矩通过辊面与带材间的摩擦转化为带材张力,以防止带钢跑偏,确保带钢的稳定生产。张力辊必须保证其精度和平稳运行,以减少带钢的浪费和质量问题。压辊的作用是将带钢通过成型模和压辊,将挤出的塑料熔融料流压实和压平,保证带钢与成型模具之间的密贴,并将成型模具的压力传递给带钢。压辊必须保证其精度和平稳运行,以减少带钢的浪费和质量问题。在生产过程中,张力辊和压辊之间需要协同工作,以确保带钢的平直度和平整度。

2、在带钢冷轧后,产线入口在剪切甩尾时,由1#张力辊和压辊压着带钢,等待焊机焊接。而生产薄带钢时,1#张力辊压辊由于压力太大,将带钢边部压出较大浪型,影响产品质量;生产厚带钢时,由于清洗段张力较大,1#张力辊和压辊压力小,不能够有效压紧带钢,导致带尾往后溜钢,严重时带尾会被抽出1#张力辊区域,导致清洗段掉张,引发炉区停机故障发生。由此需要一种压辊自动调压方法、系统及介质。

技术实现思路

1、本发明实施例通过提供一种压辊自动调压方法、系统及介质,至少部分解决了现有技术中压辊无法够有效压紧带钢,导致炉区停机故障发生的技术问题,实现了基于不同带钢厚度对压辊压力的自动调整,从而压紧带钢,避免带尾往后溜钢的技术效果。

2、第一方面,为解决上述技术问题,本发明的实施例提供了如下技术方案:

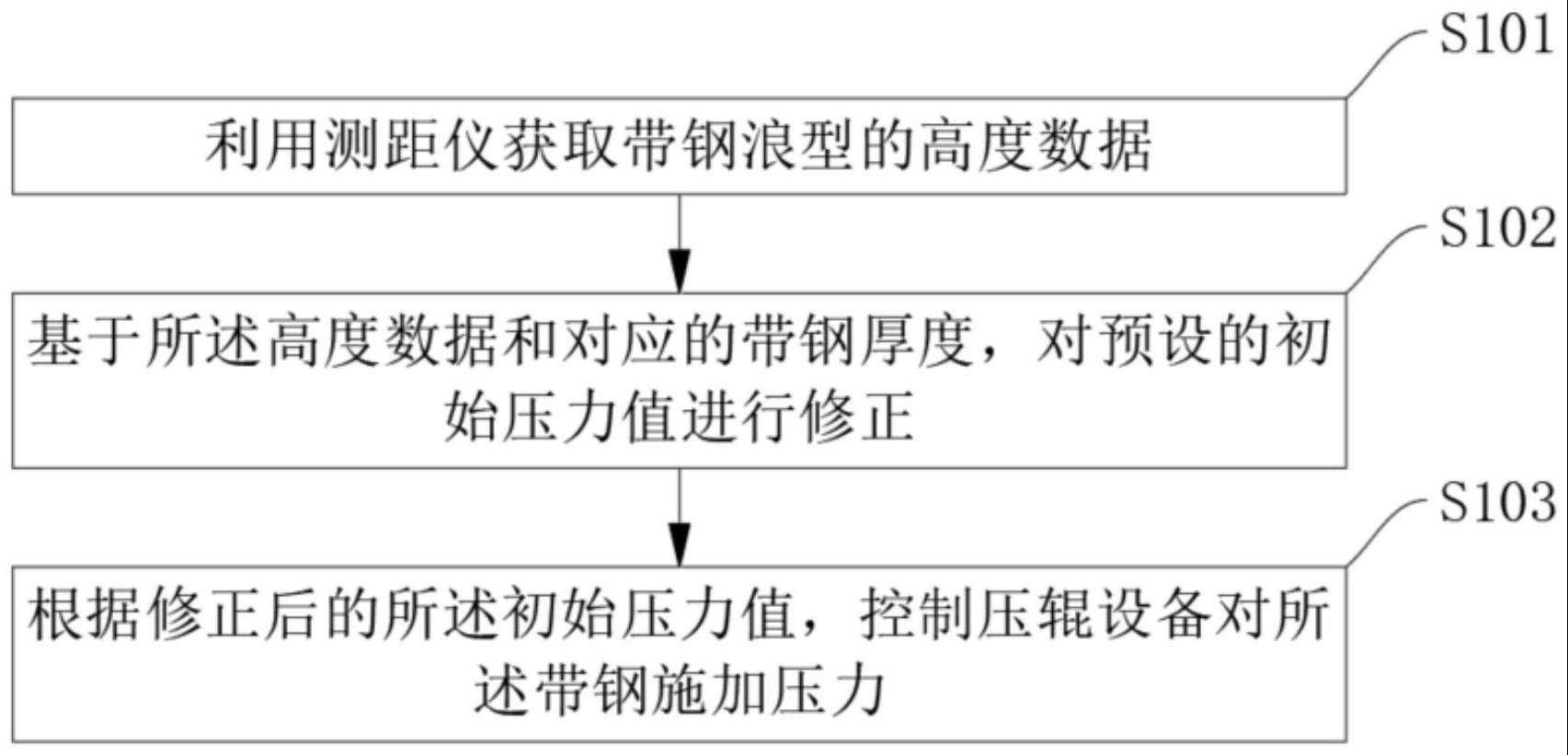

3、一种压辊自动调压方法,包括:

4、利用测距仪获取带钢浪型的高度数据;

5、基于上述高度数据和对应的带钢厚度,对预设的初始压力值进行修正;

6、根据修正后的上述初始压力值,控制压辊设备对上述带钢施加压力。

7、可选的,上述对预设的初始压力值进行修正的步骤,还包括:

8、基于历史数据预设上述带钢浪型检测的目标设定值;

9、根据上述目标设定值以及对应的上述测距仪实测值、上述初始压力值,计算得到修正补偿值;

10、将上述修正补偿值和上述初始压力值求和,得到最终的压力值。

11、可选的,上述计算得到修正补偿值的步骤,还包括:

12、以上述目标设定值、上述初始压力值为定量,上述测距仪实测数据为自变量,上述修正补偿值为因变量,基于历史数据进行拟合,得到不同带钢厚度下,计算上述修正补偿值的代数关系式;

13、将待计算的上述目标设定值、上述初始压力值和上述测距仪实测值,代入上述代数关系式得到需要的修正补偿值。

14、可选的,在代入上述代数关系式得到需要的修正补偿值之后,上述方法包括:

15、取多个周期内上述修正补偿值的平均值作为最终的修正补偿值。

16、可选的,上述计算得到修正补偿值的步骤,还包括:

17、对上述修正补偿值设置限幅范围,将超过上述预设范围的上述修正补偿值,取上述限幅范围内离修正补偿值最近的端点值。

18、可选的,上述利用测距仪获取带钢浪型的高度数据的步骤,还包括:

19、上述测距仪采用逐次扫描的方式获取实际值,并取多个周期平均值作为参与计算的上述高度数据。

20、可选的,在上述对预设的初始压力值进行修正之前,上述方法还包括:

21、基于历史数据或/和实验数据,根据上述带钢不同的厚度,预设不同的初始压力。

22、可选的,上述压辊设备通过液压比例调节阀调节压辊对上述带钢的压力。

23、第二方面,提供一种压辊自动调压系统,包括:

24、高度数据获取模块,用于利用测距仪获取带钢浪型的高度数据;

25、修正计算模块,基于上述高度数据和对应的带钢厚度,对预设的初始压力值进行修正;

26、执行模块,用于根据修正后的上述初始压力值,控制压辊设备对上述带钢施加压力。

27、第四方面,提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如第一方面上述方法对应的步骤。

28、本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

29、根据不同带钢的厚度,通过历史数据和高度数据分析出当前带钢规格需要的压力参数;利用激光测距仪计算带钢边部浪型大小;通过浪型大小,给压力调节一个补偿值,实现压力和浪型的闭环控制。进而实现带钢生产过程中,防止带钢后溜,消除带钢边部浪型的自动化生产。

技术特征:

1.一种压辊自动调压方法,其特征在于,所述方法包括:

2.如权利要求1所述的方法,其特征在于,所述对预设的初始压力值进行修正的步骤,还包括:

3.如权利要求2所述的方法,其特征在于,所述计算得到修正补偿值的步骤,还包括:

4.如权利要求3所述的方法,其特征在于,在代入所述代数关系式得到需要的修正补偿值之后,所述方法包括:

5.如权利要求2-3任一项所述的方法,其特征在于,所述计算得到修正补偿值的步骤,还包括:

6.如权利要求1所述的方法,其特征在于,所述利用测距仪获取带钢浪型的高度数据的步骤,还包括:

7.如权利要求1所述的方法,其特征在于,在所述对预设的初始压力值进行修正之前,所述方法还包括:

8.如权利要求1所述的方法,其特征在于,所述压辊设备通过液压比例调节阀调节压辊对所述带钢的压力。

9.一种压辊自动调压系统,其特征在于,所述系统包括:

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如权利要求1~8任一项所述方法对应的步骤。

技术总结

本发明公开了一种压辊自动调压方法、系统及介质,其包括:利用测距仪获取带钢浪型的高度数据;基于高度数据和对应的带钢厚度,对预设的初始压力值进行修正;根据修正后的初始压力值,控制压辊设备对带钢施加压力。根据不同带钢的厚度,通过历史数据和高度数据分析出当前带钢规格需要的压力参数;利用测距仪计算带钢边部浪型大小;通过浪型大小,给压力调节一个补偿值,实现压力和浪型的闭环控制。进而实现带钢生产过程中,防止带钢后溜,消除带钢边部浪型的自动化生产。

技术研发人员:杨振兴,张少魁,宋振言,王少安,袁辉,韩贵德,刘国峰

受保护的技术使用者:北京首钢自动化信息技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!