一种型材自动组装设备的控制方法与流程

本发明涉及型材组装领域,特别涉及一种型材自动组装设备的控制方法。

背景技术:

1、现有的框架结构一般是由多条型材拼接组装而成的,例如:窗户的窗框。而型材与型材之间的连接一般采用转角件,转角件的两端分别插入两条型材的端孔内,转角件和端孔过盈配合,使转角件和型材不易松脱。现有的组装步骤是:先在一条型材200的两端上分别插入转角件100,如图1-2所示,然后这两个转角件再插入另外两条型材,从而实现该型材与其他型材拼接的效果。现有的是用人工将转角件逐个地插入型材的两端孔的,这样的不仅速度慢、效率低,而且劳动强度大。也有采用机器来实现自动化的组装,是先将型材和转角件分别放置既定的位置,然后启动机器将转角件推向型材,使转角件插入型材的端孔内。这样虽然可以节省一定的人力,但工业生产量大,工人们每天需要进行大量且长时间的型材组装工作,难免出现疲惫,需要休息。人停下来时,机器也要停止动作,从而导致速度慢、生产效率低。人处于疲惫状态时也容易出错,例如,型材和转角件的位置没有放好或者多个转角件叠放在一起,机器推转角件时,没能将转角件精准地推入型材的端孔内,造成组装失败,需要重新操作。甚至因型材和转角件之间的碰撞而使它们损坏、变形,产生费件,这样不仅造成生产效率低,而且浪费材料、造成生产成本高。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种型材自动组装设备的控制方法,有效地、精准地实现全自动组装,组装成功率高,生产效率高。

2、为了解决上述技术问题,本发明提供了一种型材自动组装设备的控制方法,所述型材自动组装设备设有预装位和组装位,所述型材自动组装设备包括送角装置和推角装置,所述送角装置包括转角导轨以及设于转角导轨上的第一位置传感器和限位机构,所述转角导轨和预装位连通,所述限位机构设于第一位置传感器和预装位之间;所述推角装置包括推角机构和设于推角机构上的推角传感器;

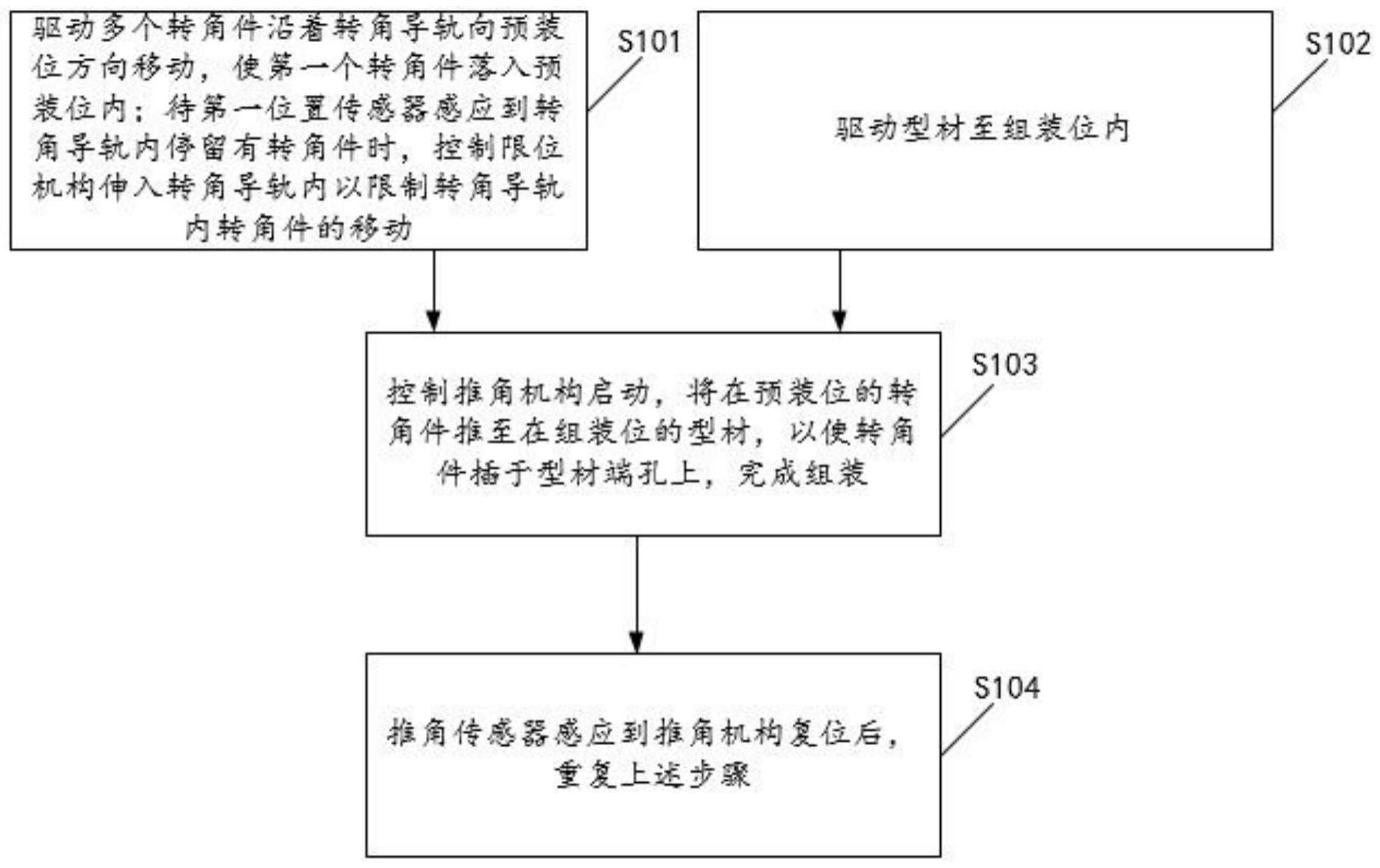

3、所述型材自动组装设备的控制方法包括:

4、(1)、驱动多个转角件沿着转角导轨向预装位方向移动,使第一个转角件落入预装位内;待第一位置传感器感应到转角导轨内停留有转角件时,控制限位机构伸入转角导轨内以限制转角导轨内转角件的移动;

5、(2)、驱动型材至组装位内;

6、(3)、控制推角机构启动,将在预装位的转角件推至在组装位的型材,以使转角件插于型材端孔上,完成组装;

7、(4)、推角传感器感应到推角机构复位后,重复上述步骤。

8、作为上述方案的改进,所述限位机构包括第一限位机构和第二限位机构,所述第一位置传感器、第一限位机构和第二限位机构依次设于转角导轨上,所述第二限位机构设于第一限位机构和预装位之间;

9、步骤(1)包括:控制第一限位机构缩回和第二限位机构伸入转角导轨内,驱动多个转角件沿着转角导轨向预装位方向移动,使第一个转角件落于第二限位机构上;待第一位置传感器感应到转角导轨内停留有转角件时,先控制第一限位机构伸入转角导轨内,以限制第一个转角件以外的其余转角件的移动,再控制第二限位机构缩回,以使第一个转角件落入预装位内。

10、作为上述方案的改进,步骤(3)包括:待第一位置传感器感应到转角导轨内停留有转角件后,经过第一预设时间,控制推角机构启动,将在预装位内的转角件推至在组装位的型材,以使转角件插于型材端孔上,完成组装。

11、作为上述方案的改进,所述送角装置还包括第二位置传感器;

12、步骤(3)包括:待第二位置传感器感应到预装位内存在转角件时,控制推角机构启动,将在预装位内的转角件推至在组装位的型材,以使转角件插于型材端孔上,完成组装。

13、作为上述方案的改进,步骤(3)包括:待第二位置传感器感应到预装位内存在转角件后,经过第二预设时间,控制推角机构启动,将在预装位内的转角件推至在组装位的型材,以使转角件插于型材端孔上,完成组装。

14、作为上述方案的改进,所述型材自动组装设备还包括送材装置,所述送材装置包括送材机构和型材导轨;

15、步骤(2)包括:将型材放入型材导轨内,通过型材导轨将型材导向送材机构上,控制送材机构启动将型材送至组装位内。

16、作为上述方案的改进,步骤(4)还包括:推角机构将转角件推出后,经过第三预设时间,控制推角机构、送材机构和限位机构均复位。

17、作为上述方案的改进,所述推角装置还包括第一限位组件,所述送材装置还包括第二限位组件;

18、在步骤(1)之前还包括:调节第一限位组件以调整推角机构的行程;调节第二限位组件以调整送材机构的行程。

19、作为上述方案的改进,所述送角装置还包括送角机构;

20、步骤(1)还包括:控制送角机构将转角件逐个送入转角导轨内。

21、作为上述方案的改进,所述预装位和组装位的下方设有下料孔,所述下料孔的下方设有收集箱。

22、实施本发明,具有如下有益效果:

23、本发明利用转角导轨将多个转角件往预装位方向输送,直至第一个转角件落入预装位内时,转角件停止移动,这时通过第一位置传感器感应转角导轨内转角的存在即感应到转角件停止移动时,控制限位机构伸出,阻挡转角导轨内的转角件,避免组装过程中因预装位留空而落入预装位内,阻碍推角机构正常运作,对组装过程造成干扰,甚至造成组装失败。有效地保证每次组装时预装位内仅有一个转角件存在,进而保证推角机构有效地和精准地将转角件推向型材的端孔内,进一步保证组装过程的顺利进行,组装成功率高,生产效率高。待转角件在预装位内和型材在组装位内时,控制推角机构将转角件推向型材,使转角件插到型材上,实现组装。本发明还利用推角传感器来感应推角机构的运动状态,当推角传感器感应到推角机构复位即表明该组装过程已完成时,自动发出信号给控制系统重复组装步骤,自动进入下一个组装过程,实现全自动的组装过程,无需人工干预,大大地降低了出错的机率,也降低了工人的劳动强度,组装成功率高,生产效率高。

技术特征:

1.一种型材自动组装设备的控制方法,其特征在于,所述型材自动组装设备设有预装位和组装位,所述型材自动组装设备包括送角装置和推角装置,所述送角装置包括转角导轨以及设于转角导轨上的第一位置传感器和限位机构,所述转角导轨和预装位连通,所述限位机构设于第一位置传感器和预装位之间;所述推角装置包括推角机构和设于推角机构上的推角传感器;

2.如权利要求1所述的型材自动组装设备的控制方法,其特征在于,所述限位机构包括第一限位机构和第二限位机构,所述第一位置传感器、第一限位机构和第二限位机构依次设于转角导轨上,所述第二限位机构设于第一限位机构和预装位之间;

3.如权利要求1或2所述的型材自动组装设备的控制方法,其特征在于,步骤(3)包括:待第一位置传感器感应到转角导轨内停留有转角件后,经过第一预设时间,控制推角机构启动,将在预装位内的转角件推至在组装位的型材,以使转角件插于型材端孔上,完成组装。

4.如权利要求1或2所述的型材自动组装设备的控制方法,其特征在于,所述送角装置还包括第二位置传感器;

5.如权利要求4所述的型材自动组装设备的控制方法,其特征在于,步骤(3)包括:待第二位置传感器感应到预装位内存在转角件后,经过第二预设时间,控制推角机构启动,将在预装位内的转角件推至在组装位的型材,以使转角件插于型材端孔上,完成组装。

6.如权利要求1所述的型材自动组装设备的控制方法,其特征在于,所述型材自动组装设备还包括送材装置,所述送材装置包括送材机构和型材导轨;

7.如权利要求6所述的型材自动组装设备的控制方法,其特征在于,步骤(4)还包括:推角机构将转角件推出后,经过第三预设时间,控制推角机构、送材机构和限位机构均复位。

8.如权利要求6所述的型材自动组装设备的控制方法,其特征在于,所述推角装置还包括第一限位组件,所述送材装置还包括第二限位组件;

9.如权利要求1所述的型材自动组装设备的控制方法,其特征在于,所述送角装置还包括送角机构;

10.如权利要求1所述的型材自动组装设备的控制方法,其特征在于,所述预装位和组装位的下方设有下料孔,所述下料孔的下方设有收集箱。

技术总结

本发明涉及型材组装领域,特别涉及一种型材自动组装设备的控制方法,所述型材自动组装设备的控制方法包括:(1)、驱动多个转角件沿着转角导轨向预装位方向移动,使第一个转角件落入预装位内;待第一位置传感器感应到转角导轨内停留有转角件时,控制限位机构伸入转角导轨内以限制转角导轨内转角件的移动;(2)、驱动型材至组装位内;(3)、控制推角机构启动,将在预装位的转角件推至在组装位的型材,以使转角件插于型材端孔上,完成组装;(4)、推角传感器感应到推角机构复位后,重复上述步骤。采用本发明,有效地、精准地实现全自动组装,组装成功率高,生产效率高。

技术研发人员:朱波

受保护的技术使用者:佛山市南海燊光照明电器有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!