一种闭式热精锻工艺方法与流程

本发明属于精密锻造成形,具体地,涉及一种闭式热精锻工艺方法。

背景技术:

1、作为汽车上的重要的零部件,齿轮经常在高转速、高负荷、转速和负荷不断交变的情况下工作,因此,需要要求其具有较高强度韧性和耐磨性,且锻造精度要求高,还要求材料工艺性好。传统的精密加工方法,如铣削、钻孔、切割等,往往无法在高温合金等复杂材料上完成复杂形状零部件的生产加工,而热精锻工艺方法则能够在模具中通过深度压缩,对物料进行塑性变形,从而制造出复杂的形状和结构的零件。但是,现有的热精锻工艺多数依靠开放式模具中的操作,工作条件不易控制,并且表面细节加工难度大,损耗也较大。

2、现有的齿轮坯锻件的锻造工艺过程一般为:制坯-预锻-终锻-冲孔,该方法满足了大部分齿坯件的生产要求,但对于外形尺寸多样或更复杂,锻造精度要求更高的齿坯件,如,锻造过程中不能出现飞边、填充不满现象以及锻件内孔深度和轮辐厚度设计尺寸限定不能过窄,该工艺过程难以实现。专利号cn103157760b提供了一种自由锻与模锻结合的工艺方法,一定程度上提高了齿轮坯产品的机械性能,但是工艺上没有更多改进,锻造过程需要二次加热,导致生产效率较低,也不适用于更复杂的齿坯锻件。因此,亟需提供一种能避免锻件内孔深度和轮辐厚度设计尺寸限定过窄、产品生产效率低下的闭式热精锻工艺方法显得尤为重要。

技术实现思路

1、本发明的目的在于提供一种闭式热精锻工艺方法,将预锻成形设计成由预锻ⅰ和预锻ⅱ两个工位进行,还对锻造过程的体积进行精确控制,使得锻后没有飞边,无填充不满现象,同时还能完成较复杂齿坯件的精密热锻成形,更提高了对于原材料的利用率和产品的合格率;此外,本发明在预锻件内孔深度和轮辐厚度的设计中,设计了在一般原则规定的尺寸范围之外的尺寸,同时还可以满足生产要求,扩大了尺寸设计的范围;且本发明在锻造时,通过调整各工位的上下模具相对位置,使得制坯工位和终锻工位的成形行程相等,预锻ⅰ工位和冲孔工位的成形行程相等,相互间可同时进行,有效提高了锻造过程的生产效率。解决了闭式热精锻工艺现有技术中存在的锻件内孔深度和轮辐厚度设计尺寸限定过窄、产品生产效率低下问题。

2、本发明的目的可以通过以下技术方案实现:

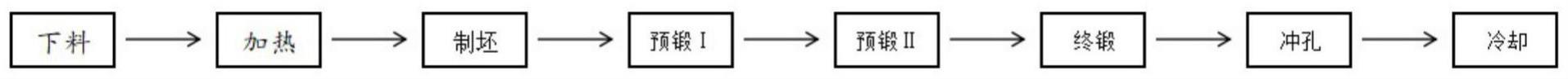

3、一种闭式热精锻工艺方法,其工艺方法的流程示意图如图1所示,所述工艺方法具体包括以下步骤:

4、(1)下料:将齿坯件进行切割下料,制成锻前坯料;

5、(2)加热:将步骤(1)得到的锻前坯料按相同节拍送入加热炉中加热,制成热坯料;

6、(3)制坯:将步骤(2)得到的热坯料进行锻造,得到热毛坯,将热毛坯置于制坯工位下模上,配合制坯工位上模,采用镦粗的方法,即得圆饼状坯件;

7、(4)预锻ⅰ:将步骤(3)得到的圆饼状坯件置于预锻ⅰ工位下模上,进行第一次预锻,得到制件;

8、(5)预锻ⅱ:将步骤(4)得到的制件置于预锻ⅱ工位下模上,进行第二次预锻,得到预锻件;

9、(6)终锻:将步骤(5)得到的预锻件置于终锻工位下模上,配合终锻工位上模进行终锻成形,得到终锻件;

10、(7)冲孔:将步骤(6)所得的终锻件置于冲孔工位下模上,配合冲孔工位上模进行冲孔,得到热锻件;

11、(8)冷却:将步骤(7)所得热锻件置于传送带上,依次经空冷、风冷、空冷,制得热精锻成品。

12、作为本发明的一种优选方案,步骤(1)所述齿坯件为钢坯;所述切割下料为切割至外观凸起深度小于0.2mm,划痕、麻点深度小于0.15mm,切断后的毛刺翘起小于0.5mm。

13、作为本发明的一种优选方案,所述钢坯为含碳量为0.17-0.23%的合金渗碳钢。

14、作为本发明的一种优选方案,步骤(2)所述加热炉为中频感应加热炉;所述加热具体为:无需经过预热和保温直接加热升温至1160-1230℃。

15、作为本发明的一种优选方案,步骤(3)所述锻造为在锻压机中锻造;所述采用镦粗的方法具体为:使用镦粗平砧模具,将热毛坯打成圆饼状坯件。

16、作为本发明的一种优选方案,步骤(4)所述进行第一次预锻具体为:配合预锻ⅰ工位上模在圆饼状坯件底部形成内凹结构,圆饼状坯件外缘形成倾斜平面或曲面。

17、在制坯工位和预锻ⅱ工位之间加入了一个预锻ⅰ工位,如图2所示,终锻件的轮辐深度较大,底部有小台阶和连皮部分的内凹结构,轮缘斜度小,采用一般的制坯、预锻、终锻的锻造方法难以满足要求;因此,步骤(4)预锻ⅰ工位在圆饼状坯件底部形成一个内凹结构,对圆饼状底部进行预成形,并有利于后续工位的定位;而在圆饼状坯件外缘形成倾斜平面或曲面,斜度与预锻ⅱ及终锻一致,有利于预锻ⅱ中坯件外缘的金属流动;

18、步骤(4)的设计保证了预锻件的成形,与步骤(5)相辅相成,更进一步提高了终锻件的成形质量。与传统的锻造步骤相比,极大提高了复杂齿坯件的成形质量。

19、作为本发明的一种优选方案,步骤(5)所述进行第二次预锻具体为:配合预锻ⅱ工位上模,使得制件上的轮毂、轮辐和轮缘结构接近终锻形状,完成预锻件的成形。

20、预锻ⅱ模膛和终锻模膛的内孔深度尺寸示意图如图3所示,预锻ⅱ模膛和终锻模膛的轮辐厚度尺寸示意图如图4所示。

21、在步骤(3)制坯之后、步骤(5)预锻ⅱ的成形前增加了步骤(4)预锻ⅰ,即将预锻过程分为了步骤(4)预锻ⅰ和步骤(5)预锻ⅱ两个工步;预锻ⅰ将圆饼状坯件的底部锻打出内凹结构,外缘由鼓形锻打成倾斜平面或曲面,与预锻件的外缘相似,改善了预锻ⅱ中预锻件外缘部分的成形质量;步骤(4)的设计,保证了步骤(5)预锻ⅱ的成形,提高了预锻件的成形质量,同时,步骤(5)的设计也保证了步骤(6)终锻件的成形,即,预锻ⅰ和预锻ⅱ两个工步进一步保证了最终产品的质量。

22、作为本发明的一种优选方案,如图5所示,图5为终锻件上的半圆环状识别结构的示意图,所述步骤(6)中,所述终锻工位上模中设有半圆环状识别结构;

23、半圆环状识别结构用于与同类型产品进行区分。

24、作为本发明的一种优选方案,所述步骤(3)和步骤(6)中,分别调整步骤(3)所述制坯工位上模、制坯工位下模以及步骤(6)所述终锻工位上模、终锻工位下模的相对位置,使得两个工位的成形行程相等,如图6和图8所示,两个工位成形行程均为h1;在热模锻压力机上的分布如图10所示;在锻压机滑块落到下死点时,制坯工位和终锻工位的坯件同时成形。

25、在进行锻造时,两个工位的成形行程相等,便于制坯和终锻两个工位的同时进行,有利于提高生产效率。

26、作为本发明的一种优选方案,所述步骤(5)和步骤(6)中,在模膛设计时,预锻件的内孔深度与终锻件相应内孔深度之差为7mm;预锻件的轮辐厚度比终锻件大2.8mm。

27、作为本发明的一种优选方案,所述步骤(4)、步骤(5)和步骤(6)中,在每个工位的上模每完成一次行程后,对上下模喷洒冷却液;

28、喷洒冷却液能有效降低上下模的温度,延长模具的使用寿命,清除从坯件上脱落的氧化皮,同时起到一定的润滑作用。

29、作为本发明的一种优选方案,步骤(7)所述冲孔为对终锻件中连皮部分进行冲孔,将冲孔连皮部分去除。

30、作为本发明的一种优选方案:所述步骤(4)和步骤(7)中,分别调整步骤(4)所述预锻ⅰ工位上模、预锻ⅰ工位下模以及步骤(7)所述冲孔工位上模、冲孔工位下模的相对位置,使得两个工位的成形行程相等;

31、在进行锻造时,两个工位的成形行程相等,便于预锻ⅰ和冲孔两个工位的同时进行,有利于提高生产效率;

32、如图7和图9所示,两个工位的成形行程均为h2,在热模锻压力机上的分布如图10所示。在锻压机滑块落到下死点时,预锻ⅰ工位和冲孔工位的坯件同时成形。

33、作为本发明的一种优选方案,步骤(8)所述依次经空冷、风冷、空冷具体为:先进行一段空冷,然后经过一段风冷区域,最后进入堆料区空冷。

34、本发明的有益效果:

35、(1)将预锻成形设计成由预锻ⅰ和预锻ⅱ两个工位进行,有利于完成较复杂齿坯件的精密热锻成形,此外,还对锻造过程的体积进行精确控制,锻后没有飞边,无填充不满现象,提高了对于原材料的利用率,同时也明显提高了产品的合格率。

36、(2)本发明经大量摸索与尝试,在预锻件内孔深度和轮辐厚度的设计中,设计了与传统齿坯设计原则不同的尺寸,所述设计的尺寸在一般原则规定的尺寸范围之外,同时还可以满足生产要求,属于创新性设计,扩大了尺寸设计的范围。

37、(3)本发明在锻造时,通过调整各工位的上下模具相对位置,使得制坯工位和终锻工位的成形行程相等,预锻ⅰ工位和冲孔工位的成形行程相等。在进行锻造时,制坯工位可以与终锻工位同时进行,预锻ⅰ工位可以与冲孔工位同时进行,有效提高了锻造过程的生产效率,节约了人力和能耗,具有极为显著的现实意义。

- 还没有人留言评论。精彩留言会获得点赞!