一种JCOE管形控制方法与流程

本发明属于jcoe焊管制造,更具体地说,是涉及一种jcoe管形控制方法。

背景技术:

1、直缝埋弧焊管是能源输送管线的重要组成部件,在x80高钢级大口径长输管线的应用过程中,环焊缝质量的改进需要使用环焊缝自动焊和ut自动探伤,而环焊缝自动焊和ut自动探伤对直缝埋弧焊管的管形精度要求非常严苛,在jcoe焊管的生产制造过程中,管形主要通过预弯工序、成型工序以及合缝工序进行控制,在成型时,由于钢板壁厚和性能不均匀,会导致钢板边缘预弯变形出现变化、jco成型后管坯形状出现变化以及合缝后坡口间隙、错边两侧100mm范围噘嘴局部出现变化,因此需要工人不停地观察与不时地测量,焊管的管形精度更多的依赖原材料性能的一致性与工人的经验,这将导致焊管在大批量生产中难以保证良好的管形精度及其稳定性。

技术实现思路

1、本发明的目的在于提供一种jcoe管形控制方法,旨在解决现有技术中在大批量生产jcoe焊管时,良好管形精度及其稳定性难以控制的问题。

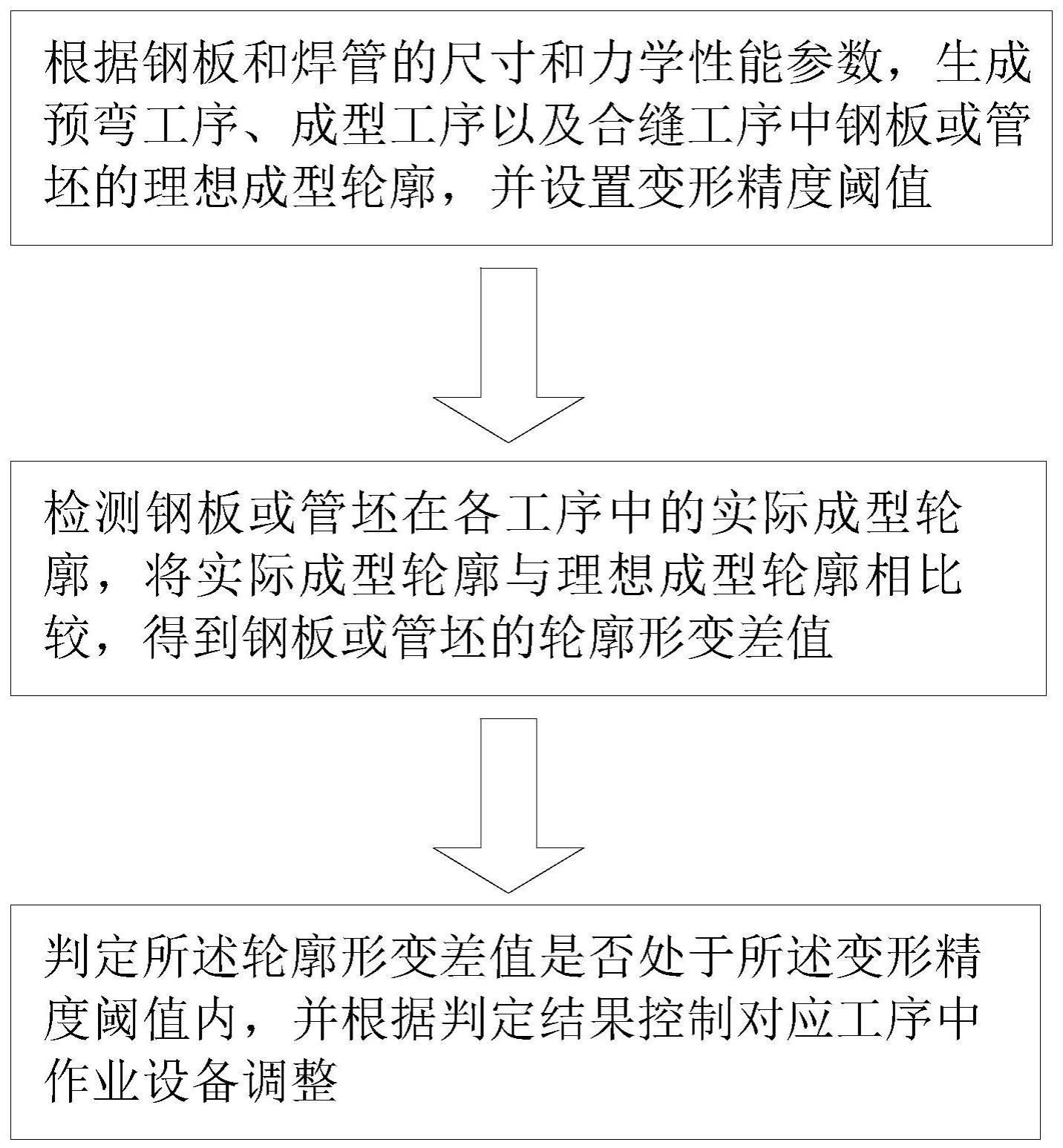

2、为实现上述目的,本发明采用的技术方案是:提供一种jcoe管形控制方法,包括以下步骤:

3、根据钢板和焊管的尺寸和力学性能参数,生成预弯工序、成型工序以及合缝工序中钢板或管坯的理想成型轮廓,并设置变形精度阈值;

4、检测钢板或管坯在各工序中的实际成型轮廓,将实际成型轮廓与理想成型轮廓相比较,得到钢板或管坯的轮廓形变差值;

5、判定所述轮廓形变差值是否处于所述变形精度阈值内,并根据判定结果控制对应工序中的作业设备调整。

6、在一种可能的实现方式中,在预弯工序中包括以下步骤:

7、a1:根据预弯工序中钢板板边的理想成型轮廓确定预弯机的预弯初始行程,控制预弯机对钢板板边进行预弯;

8、a2:根据钢板板边的位置,激光自动检测钢板板边实际直边长度和圆弧半径值,并将该实际直边长度和圆弧半径值与理想成型轮廓中钢板板边直边长度和圆弧半径值比较,得出直边长度差和圆弧半径差值;

9、a3:判定直边长度差值和圆弧半径差值是否处于变形精度阈值内,如果直边长度差值和圆弧半径差值处于变形精度阈值内,控制预弯机保持两边模具间距不变,如果直边长度差值和圆弧半径差值未处于变形精度阈值内,调整预弯机的预弯两边模具间距,对钢板板边进行再次预弯,并重复步骤a2和步骤a3,直到直边长度差值和圆弧半径差值处于变形精度阈值内。

10、在一种可能的实现方式中,在成型工序中包括以下步骤:

11、b1:根据钢板和焊管尺寸和力学性能参数,确定钢板在成型工序中的压制道次数以及生成每道次压制后管坯的理想成型轮廓,设置变形精度阈值,并根据变形精度阈值的最小值制定每道次压制的初始下压量;

12、b2:压制钢板制作管坯,每道次在一次压制完成后,激光自动检测管坯成型截面数据,生成管坯在该道次压制后的实际成型轮廓,将实际成型轮廓与该道次压制后管坯的理想成型轮廓相比较,得出形变差量;

13、b3:判定该形变差量是否处于变形精度阈值内,如果该形变差量处于变形精度阈值内,钢板直接进入下一道次的压制,如果该形变差量未处于变形精度阈值内,控制单元根据该形变差量重新制定本道次的下压量,重复步骤b2和步骤b3,直到使所得形变差量处于变形精度阈值内,即完成本道次的压制,钢板进入下一道次的压制。

14、在一种可能的实现方式中,在合缝工序中包括以下步骤:

15、c1:根据管坯在合缝工序中的理想成型轮廓,确定合缝机上九组排辊的预定位置,并设置变形精度阈值;

16、c2:控制九组排辊到达预定位置,激光自动检测管坯合缝处的坡口两侧各100mm的范围轮廓,获取坡口两侧各100mm的范围轮廓数据,生成管坯坡口两侧各100mm的范围的实际成型轮廓,将管坯坡口两侧各100mm的范围的实际成型轮廓与理想成型轮廓相比较,获取坡口两侧各100mm的范围轮廓数据差值;

17、c3:判定坡口两侧各100mm的范围轮廓数据差值是否处于变形精度阈值内,如果数据差值处于变形精度阈值内,即可进行焊接,如果数据差值未处于变形精度阈值内,根据数据差值调节九组排辊的预定位置,并重复步骤c2和步骤c3。

18、在一种可能的实现方式中,钢板和焊管的尺寸参数包括长度、宽度、厚度;力学性能参数包括抗拉强度、抗弯强度、屈服强度、伸长率、断面收缩率、冲击韧性、泊松比中的一种或多种。

19、在一种可能的实现方式中,通过使用激光检测设备检测钢板或管坯的实际成型轮廓,所述激光检测设备包括激光轮廓传感器。

20、在一种可能的实现方式中,所述成型截面数据包括管坯实际成型轮廓曲线数据。

21、在一种可能的实现方式中,所述坡口两侧各100mm的范围轮廓数据包括坡口错边值、噘嘴值和合缝间隙值。

22、在一种可能的实现方式中,在步骤c3中,优先判定合缝处间隙差值是否在精度阈值内,如果合缝间隙差值处于变形精度阈值内,则再依次判定坡口错边差值、噘嘴差值是否处于变形精度阈值内。

23、本发明提供的一种jcoe管形控制方法的有益效果在于:与现有技术相比,本发明一种jcoe管形控制方法,在钢板加工前根据钢板和焊管尺寸和力学性能参数制定钢板在预弯工序、成型工序以及合缝工序中的理想成型轮廓,并设定变形精度阈值,钢板或管坯在上述各工序加工时,通过检测钢板或管坯的实际成型轮廓,并将实际成型轮廓与理想成型轮廓作比较,得到钢板或管坯轮廓形变差值,并判定轮廓形变差值是否处于变形精度阈值内,当轮廓形变差值处于变形精度阈值内时,说明实际成型轮廓符合管形生产要求,当轮廓形变差值未处于变形精度阈值内时,通过控制各工序中对应的作业设备调整,优化实际成型轮廓,并重新进行检测和判定,如此循环以使得轮廓形变差值最终处于变形精度阈值内,以使管形达到生产要求。本发明提供的一种jcoe管形控制方法,解决了现有技术中焊管管形精度对原材料性能一致性与工人经验的依赖,在预弯工序、成型工序以及合缝工序中对管形进行闭环控制,从而使焊管的管形精度及其稳定性得到良好的控制。

技术特征:

1.一种jcoe管形控制方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种jcoe管形控制方法,其特征在于,在预弯工序中,包括以下步骤:

3.如权利要求1所述的一种jcoe管形控制方法,其特征在于,在成型工序中,包括以下步骤:

4.如权利要求1所述的一种jcoe管形控制方法,其特征在于,在合缝工序中包括以下步骤:

5.如权利要求1所述的一种jcoe管形控制方法,其特征在于,钢板和焊管的尺寸参数包括长度、宽度、厚度;力学性能参数包括抗拉强度、抗弯强度、屈服强度、伸长率、断面收缩率、冲击韧性、泊松比中的一种或多种。

6.如权利要求1所述的一种jcoe管形控制方法,其特征在于,通过使用激光检测设备检测钢板或管坯的实际成型轮廓的数据,所述激光检测设备包括激光轮廓传感器。

7.如权利要求3所述的一种jcoe管形控制方法,其特征在于,所述成型截面数据包括管坯实际成型轮廓曲线数据。

8.如权利要求4所述的一种jcoe管形控制方法,其特征在于,所述坡口两侧各100mm的范围轮廓数据包括坡口错边值、噘嘴值和合缝间隙值。

9.如权利要求8所述的一种jcoe管形控制方法,其特征在于,在步骤c3中,优先判定合缝间隙差值是否在精度阈值内,如果合缝间隙差值处于变形精度阈值内,则再依次判定坡口错边差值、噘嘴差值是否处于变形精度阈值内。

技术总结

本发明提供了一种JCOE管形控制方法,属于JCOE焊管制造技术领域,包括以下步骤:根据钢板和焊管的尺寸和力学性能参数,生成预弯工序、成型工序以及合缝工序中钢板或管坯的理想成型轮廓,并设置变形精度阈值;检测钢板或管坯在各工序中的实际成型轮廓,将实际成型轮廓与理想成型轮廓相比较,得到钢板或管坯的轮廓形变差值;判定所述轮廓形变差值是否处于所述变形精度阈值内,并根据判定结果控制对应工序中作业设备调整。本发明提供的一种JCOE管形控制方法,在预弯工序、成型工序以及合缝工序中对钢板或管坯变形进行闭环控制,从而使焊管的管形精度稳定控制在较好的范围。

技术研发人员:昌发祥,李延丰

受保护的技术使用者:湖南胜利湘钢钢管有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!