一种1000MPa级高强钢大线能量埋弧焊用焊丝、焊剂及制备方法和焊接方法与流程

本发明涉及一种1000mpa级高强钢大线能量埋弧焊用焊丝、焊剂及制备方法和焊接方法,属于焊接材料及其制备。

背景技术:

1、1000mpa级高强钢在水电设备建造中大量用到了埋弧焊工艺,并且1000mpa级高强钢建造的水电设备一般较厚,需要采用大线能量来提高焊接熔深和焊接效率,但大线能量焊接也带来了低温韧性降低、合金元素烧损、电弧不稳定、裂纹敏感性提高等关键技术问题。

2、在低合金高强钢相关焊材研制方面,现有专利cn112453662a公开了一种适用于1000mpa级高强钢的埋弧焊工艺及埋弧焊丝成分,焊缝金属力学性能满足1000mpa级高强钢使用要求,其要求焊接线能量在10~20kj/cm。专利cn106825993a公开了一种用于抗拉强度900~1000mpa高强钢埋弧焊剂及其制备方法,制得的焊缝金属抗拉强度在935mpa以下,焊接线能量在26~30kj/cm。文献1000mpa水电用高强钢埋弧焊材试验研究提出了一种1000mpa级高强钢埋弧焊材,焊接线能量在25~30kj/cm时焊缝金属力学性能满足工程应用要求,但焊接线能量在35kj/cm以上时抗拉强度低于930mpa。

3、综上可知,现有针对1000mpa级高强钢大线能量埋弧焊焊材领域仍处于起始状态,仍然存在低温韧性降低、合金元素烧损、电弧不稳定、裂纹敏感性高等问题。

技术实现思路

1、本发明为了解决现有1000mpa级高强钢采用大线能量埋弧焊接存在低温韧性降低、合金元素烧损、电弧不稳定、裂纹敏感性高等问题,提供一种1000mpa级高强钢大线能量埋弧焊用焊丝、焊剂及制备方法和焊接方法。

2、本发明的技术方案:

3、本发明的目的之一是提供一种1000mpa级高强钢大线能量埋弧焊用焊丝,该焊丝化学成分按重量百分比包括:c 0.1%~0.2%,si 0.1%~0.4%,mn 1.5%~3.0%,s≤0.005%,p≤0.007%,cr 0.2%~0.7%,ni 2%~4.0%,mo 0.6%~1.6%,ti 0.01%~0.05%,cu 0.05%~0.30%,al 0.01%~0.02%,nb 0.01%~0.03%,o≤50ppm,n≤50ppm,余量为铁和不可避免的杂质。

4、进一步限定,焊丝化学成分按重量百分比包括:c 0.10%~0.15%,si 0.15%~0.25%,mn 1.5%~2.5%,s≤0.005%,p≤0.007%,cr 0.3%~0.7%,ni 2.5%~4.0%,mo 0.8%~1.4%,ti 0.01%~0.03%,cu 0.15%~0.25%,al 0.01%~0.02%,nb0.01%~0.02%,o≤50ppm,n≤50ppm,余量为铁和不可避免的杂质。

5、进一步限定,焊丝化学成分按重量百分比包括:c 0.10%,si 0.20%,mn 1.8%,s0.005%,p 0.007%,cr 0.5%,ni 2.8%,mo 0.8%,ti 0.02%,cu 0.15%,al 0.01%,nb 0.01%,o 50ppm,n 50ppm,余量为铁和不可避免的杂质。

6、进一步限定,焊丝化学成分按重量百分比包括:c 0.10%,si 0.15%,mn 2.0%,s0.005%,p 0.007%,cr 0.3%,ni 3.2%,mo 1.0%,ti 0.01%,cu 0.20%,al 0.02%,nb:0.02%,o 50ppm,n 50ppm,余量为铁和不可避免的杂质。

7、本发明的目的之二是提供一种1000mpa级高强钢大线能量埋弧焊用焊丝的制备方法,该方法包括以下步骤:

8、s1,将焊丝原料依次进行冶炼、精炼、预热和盘条热轧,得到直径ф5.5mm盘条;

9、s2,将盘条经机械剥壳、砂带打磨后直接进入辊模拉拔,辊模拉拔采用无涂层工艺,共经过4道连续拉拔,前三道次为辊模,第四道为眼模,得到直径ф3.2mm的成品;

10、s3,成品采用在线清洗,表面涂覆防锈涂层,高压风刷吹干,工字轮收线,然后采用埋弧焊绕丝机密排层绕,得到焊丝。

11、进一步限定,s2的拉拔速度不超过300m/min。

12、进一步限定,s2得到的成品直径公差为-0.04mm~0.01mm。

13、本发明的目的之二是提供一种与上述1000mpa级高强钢大线能量埋弧焊用焊丝配套使用的焊剂,该焊剂化学成分按重量百分比计,包括:caf220%~30%,sio25%~10%,mgo 15%~25%,tio25%~8%,al2o316%~26%,cao 16%~25%,纳米级锆粉≤1%,钛硼合金≤1%,铝铁粉:1%~5%,硅锰铁合金:1%~5%。

14、进一步限定,该焊剂化学成分按重量百分比计,包括:caf220%~28%,sio25%~8%,mgo 18%~21%,tio25%~8%,al2o316%~24%,cao 16%~22%,纳米级锆粉≤1%,钛硼合金≤1%,铝铁粉2.5%~4.5%,硅锰铁合金1%~4.5%。

15、进一步限定,该焊剂化学成分按重量百分比计,包括:caf223%,sio28%,mgo20%,tio25%,al2o317%,cao 22%,纳米级锆粉0.2%,钛硼合金0.2%,铝铁粉2.8%,硅锰铁合金1.8%。

16、进一步限定,该焊剂化学成分按重量百分比计,包括:caf223%,sio25%,mgo18%,tio27%,al2o320%,cao 18%,纳米级锆粉0.6%,钛硼合金0.4%,铝铁粉4.5%,硅锰铁合金3.5%。

17、进一步限定,钛硼合金中ti≥55wt%,余量为b。

18、进一步限定,铝铁粉中al≥45wt%,余量为铁。

19、进一步限定,硅锰铁合金中si≥15wt%,mn≥50wt%,余量为铁。

20、本发明的目的之四是提供一种上述1000mpa级高强钢大线能量埋弧焊用焊剂的制备方法,该方法为采用连续式生产线经配粉,搅拌,造粒,低温烘干,筛分,高温烘干,筛分和冷却工艺制成。

21、进一步限定,焊剂的制备方法具体为:

22、步骤1:配粉,按配方配料装罐;

23、步骤2:搅拌,装入搅拌机,先干搅拌5~10min,然后加入10%~20%的水玻璃进行搅拌5~10min;

24、步骤3:造粒,将步骤2搅拌好的湿混料传入造粒机造粒,所述造粒机为圆盘型转动造粒机,转速200~300转/min;

25、步骤4:低温烘干,将步骤3完成造粒的物料传送到低温烘干炉中,所述低温烘干炉为回转式连续烘干炉,烘干温度为200~300℃;

26、步骤5:低温筛分,将步骤4低温烘干的粉料传入震动筛分机进行筛分,所述低温筛分粒度范围为10~50目;

27、步骤6:高温烧结,将步骤5得到的粉料传入高温烘干炉,所述高温烘干炉为回转式连续烘干炉,烘干温度为750~850℃;

28、步骤7:高温筛分,将步骤6高温烧结后的粉料进入震动筛分机进一步筛分优选,所述粒度范围为10~50目;

29、步骤8:冷却,将步骤7生产的粉料传入冷却炉,所述冷却炉为回转式连续冷却炉,冷却方式采用外壁风冷;

30、步骤9:包装,将冷却后的粉料包装得到焊剂。

31、本发明的目的之四是提供一种1000mpa级高强钢大线能量埋弧焊焊接方法,该焊接方法使用的焊丝和焊剂如上所述,该焊接方法为线能量范围为40kj/cm~60kj/cm,焊接前将焊接母材预热至100℃。

32、与现有技术相比,本发明具有以下有益效果:

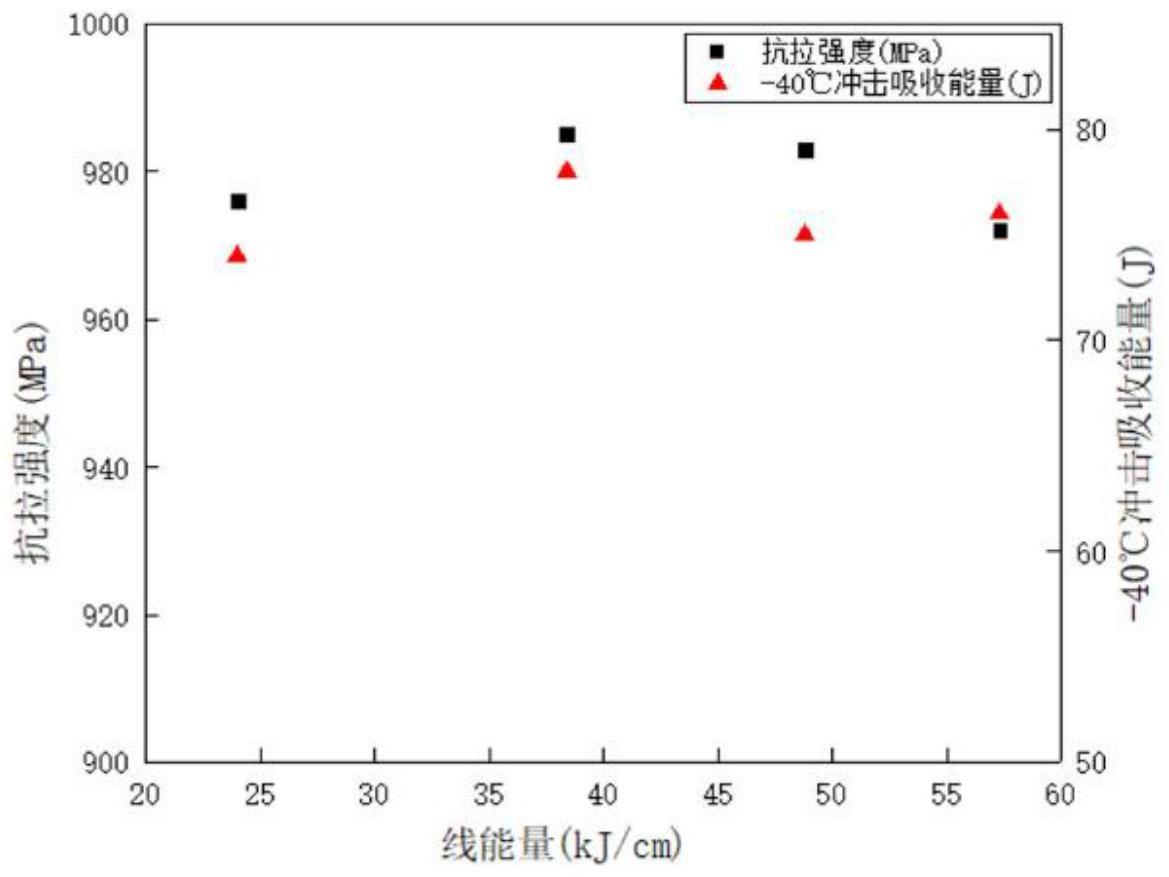

33、(1)本发明通过调控焊丝和焊剂成分,使其可用于在40kj/cm~60kj/cm大线能量下焊接1000mpa级高强钢,经工艺试验得到的焊缝金属成型美观、直线度好,焊缝金属抗拉强度≥950mpa,屈服强度≥820mpa,在-40℃夏比摆锤试验冲击吸收能均≥54j,在-60℃夏比摆锤试验冲击吸收能均≥47j,无凝固裂纹,侧弯试验无裂纹,抗裂性优良。焊材各项性能满足1000mpa级高强钢实际工程应用需要,很好的解决了1000mpa级高强钢大线能量焊接时低温韧性降低、合金元素烧损、电弧不稳定、裂纹敏感性高等问题。

34、(2)本发明通过调控焊丝和焊剂成分,使焊接过程形成稳定的针状铁素体提高焊缝金属强韧性,通过微合金化来提高晶界强度,避免大线能量下晶粒的异常长大,通过焊剂脱氧、脱硫降低焊缝金属裂纹倾向。

35、(3)本发明通过斜y型坡口试验确定焊接前对母材进行预热可以很好的降低大线能量焊接时焊接接头的冷裂纹倾向。

36、(4)本发明提供的焊丝制备方法对降低拉拔过程中的应力效果优良,本发明提供的焊剂制备方法对于降低o、n含量效果显著,提高焊缝金属工艺性与强韧性。

37、(5)本发明针对大线能量焊接过程中存在的合金元素烧损、电弧不稳定问题,通过试验确定了不同线能量下合金的烧损量,并利用焊剂进行补充,通过焊丝焊剂的配合使用提高电弧稳定性,改善焊接工艺性;在不同线能量下调控不同焊剂成分避免大线能量下的晶粒异常长大。

- 还没有人留言评论。精彩留言会获得点赞!