一种等离子切割机的制作方法

本发明涉及型材切割的,尤其是涉及一种等离子切割机。

背景技术:

1、等离子切割是利用高温等离子电弧的热量使工件切口处的金属部分或局部熔化(和蒸发),并借高速等离子的动量排除熔融金属以形成切口的一种加工方法。等离子切割机配合不同的工作气体可以切割各种氧气切割难以切割的金属,尤其是对于有色金属切割效果更佳;其主要优点在于切割厚度不大的金属的时候,等离子切割速度快,尤其在切割普通碳素钢薄板时,速度可达氧切割法的5~6倍、切割面光洁、热变形小、几乎没有热影响区。

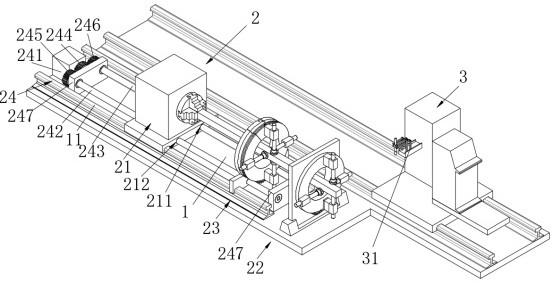

2、目前,在切割长度较长的方管时需要用到一种等离子切割机,参照图1,其包括底座1、切割装置3和支撑装置2,底座1上固定连接有导轨11,切割装置3设置在底座1上,且设置在导轨11的一侧,切割装置3的一端设置有能对方管的侧壁进行切割的切割头31;支撑装置2包括四爪卡盘21和第一夹持架22,四爪卡盘21滑移设置在导轨11上,切割时四爪卡盘21能固定方管的一端且带动方管向切割头31端移动,四爪卡盘21还可以带动带动方管沿自身轴心旋转,进而配合切割头31对方管的侧壁切割;第一夹持架22包括第一夹持件221,第一夹持件221固定设置在底座1上,且设置在底座1上靠近切割头31的一端,第一夹持件221包括第一外圈2211和第一内圈2212,第一内圈2212穿设在第一外圈2211内,且与第一外圈2211转动连接;第一内圈2212上还固定设置有四个用于固定方管的丝杠,四个丝杠均布设置在第一内圈2212上用于夹持方管的四个侧壁,且每个丝杠上均设置有能与方管产生相对滑移的紧固件。

3、针对上述中的相关技术,发明人认为,在实际的等离子切割机使用过重中,由于四个丝杠在方管的两对侧壁上对方管进行夹持时,在方管的一对侧壁上的两个丝杠运动不同步,使方管的定位不准确;同时在方管固定好后,由于方管的自身长度过长、重量较大,方管的中部产生挠度变形,进而影响方管在第一夹持件221上的定位情况;针对上述两种情况进而导致切割头31在切割方管时会出现切割头31距离方管过近的情况,使切割头31在切割时产生的热量反射到切割头31上,进而出现切割头31损伤的现象。

技术实现思路

1、为了减小方管在被切割时的定位误差,本发明提供一种等离子切割机。

2、本发明提供的一种等离子切割机,采用如下的技术方案:

3、一种等离子切割机,其特征在于:包括底座、支撑装置和切割装置,所述底座上设置有导轨,所述切割装置设置在所述底座上且设置在所述导轨的一侧,所述切割装置的一端设置有能对方管的侧壁进行切割的切割头;所述支撑装置包括四爪卡盘和第一夹持架,所述四爪卡盘与所述导轨滑移连接;所述第一夹持架包括第一夹持件和第一紧固组件,所述第一夹持件固定设置在所述底座上,且设置在所述导轨的一端;所述第一紧固组件固定设置在所述第一夹持件上;所述支撑装置还包括第二夹持架和传动组件,所述第二夹持架包括第二夹持件和第二紧固组件,所述第二夹持件滑移设置在所述导轨上,所述第二紧固组件固定设置在所述第二夹持件上;所述传动组件包括电动机、第一螺纹杆和第二螺纹杆,所述电动机设置在所述底座上,所述电动机的传动轴上设置有传动齿轮,所述第一螺纹杆上设置有与所述传动齿轮啮合的第一齿轮,所述第二螺纹杆上设置有与所述传动齿轮啮合的第二齿轮,所述第一齿轮与所述第二齿轮的传动比为1:2,所述第一螺纹杆和所述第二螺纹杆上均设置有第一丝杠座,所述第一丝杠座固定设置在所述底座上;所述四爪卡盘上开设有四爪卡盘螺纹孔和四爪卡盘通孔,所述第二夹持件上开设有第二夹持件通孔和第二夹持件螺纹孔,所述第一螺纹杆穿设在所述四爪卡盘通孔内,且与所述第二夹持件螺纹孔螺纹连接;所述第二螺纹杆与所述四爪卡盘螺纹孔螺纹连接,且穿设在所述第二夹持件通孔内。

4、通过采用上述技术方案:切割时,首先将方管的一端固定在四爪卡盘上,接着利用第一紧固组件将方管的另一端固定,最后利用第二紧固组件对方管的中部进行固定;第二紧固组件对方管的中部进行支撑,降低方管由于长度过长而在中部产生的弯曲变形量,降低方管因自身变形而在切割端产生的位置误差;切割时,切割头对方管的一端进行切割,在一次切割完成后,电动起启动,使方管整体向切割头端移动,在移动的过程中,传动齿轮与第一齿轮啮合带动第一螺纹杆转动,第一螺纹杆带动第二夹持件向切割头端移动;传动齿轮与第二齿轮啮合带动第二螺纹杆转动,第二螺纹杆带动四爪卡盘向切割头端移动,由于第一齿轮与第二齿轮之间存在传动比,所以四爪卡盘的运动距离总是第二夹持件运动距离的两倍,保证第二紧固组件始终在方管的中间对方管进行支撑,进而降低方管由于长度过长而在中部产生的弯曲变形,降低方管因自身变形而在切割端产生的位置误差,降低切割头损伤的概率。

5、可选的,所述第一夹持件包括第一外圈、第一内圈和第三齿轮,所述第一外圈固定设置在所述底座上,所述第三齿轮设置在所述第一外圈上,所述第一外圈通过所述第三齿轮与设置在所述第一内圈齿牙啮合;所述第二夹持件包括第二外圈、第二内圈和第四齿轮,所述第二夹持件螺纹孔和所述第二夹持件通孔开设在所述第二外圈上,所述第二外圈滑移设置在所述底座上,所述第四齿轮设置在所述第二外圈上,所述第二外圈通过所述第四齿轮与设置在所述第二内圈齿牙啮合。

6、通过采用上述技术方案:在切割头在切割完方管的一侧壁后,由四爪卡盘可以带动方管转动,同时带动第一内圈与第一外圈相对转动,同时带动第二内圈与第二外圈相对转动,使切割头可以在切割完方管的一侧壁后进而顺次切割方管的其他表面。

7、可选的,所述第一紧固组件包括第一双向丝杠,所述第一双向丝杠通过第二丝杠座转动设置在所述第一内圈上,且所述第一双向丝杠上还设置有一对与所述第一双向丝杠螺纹连接的螺纹套,两个所述螺纹套的外壁上均固定套设第一紧固件;所述第一紧固组件还包括第二双向丝杠,所述第二双向丝杠与所述第一双向丝杠完全相同;第二双向丝杠通过另一所述第二丝杠座转动设置在所述第一内圈上,所述第二双向丝杠与所述第一双向丝杠彼此垂直;所述第二紧固组件包括第一丝杠、第二丝杠、第三丝杠和第四丝杠,所述第一丝杠、第二丝杠、第三丝杠和第四丝杠各自均通过第三丝杠座转动连接在所述第二内圈上,所述第三丝杠座固定连接在所述第二内圈上,所述第一丝杠、第二丝杠对称设置,所述第三丝杠、第四丝杠对称设置,所述第一丝杠与所述第三丝杠相互垂直,所述第一丝杠、所述第二丝杠、所述第三丝杠和所述第四丝杠的靠近方管侧壁的一侧均固定设置有第二紧固件。

8、通过采用上述技术方案:夹持方管时,转动第一双向丝杠,其上的两个第一紧固件彼此靠近,对方管靠近切割头的端部进行夹持,由于两个第一紧固件同步运动,降低了方管在一对侧壁方向上的位置误差;同理转动第二双向丝杠,实现对方管另外一对侧壁的固定,降低方管在第二双向丝杠的摆放方向的位置误差;第一丝杠、第二丝杠、第三丝杠和第四丝杠在方管的中部对方管进行夹持和固定,降低由于方管的自身长度过长,自身的重量使切割头的中部产生挠度变形,进而影响方管在夹持件上的定位情况;针对上述两种情况的调整降低由于方管的放置误差造成的方管与切割头之间的距离过近时,方管在离子切割时的热量扩散辐射到切割头上的热量,进而保护切割头。

9、可选的,所述第一紧固件与方管抵接的一侧设置有第一滚珠,所述第二紧固件与方管抵接的一侧设置有第一滚珠。

10、通过采用上述技术方案:第一紧固组件在夹持方管时,第一紧固件上设置的第一滚珠可以帮助方管在切割头端移动时,由第一滚珠代替第一紧固件与方管相对移动,不必反复拧紧第一紧固组件,第二紧固组件在夹持方管时,第二紧固件上设置的第一滚珠可以帮助方管在切割头端移动时,由第一滚珠代替第二紧固件与方管相对移动,不必反复拧紧第二紧固组件。

11、可选的,所述第二外圈包括第一外圈分体和第二外圈分体,所述第一外圈分体滑移设置在所述导轨上,所述第四齿轮设置在所述第一外圈分体上,所述第一外圈分体与所述第二外圈分体铰接,所述第二夹持架螺纹孔和所述第二夹持架通孔均开设在所述第一外圈分体上;

12、所述第二内圈包括第一内圈分体和第二内圈分体,所述第一内圈分体所述第二内圈分体铰接,所述第一丝杠和第三丝杠固定设置在所述第一内圈分体上,所述第二丝杠和所述第四丝杠固定设置在所述第二内圈分体上。

13、通过采用上述技术方案:在将方管夹持到支撑装置上时,预先将第二外圈和第二内圈分体,先将方管的一端固定在四爪卡盘上,再将方管的另外一端利用第一紧固组件固定,此时再将第二外圈和第二内圈重合,在转动第一丝杠、第二丝杠、第三丝杠和第四丝杠实现对方管中部的夹持,此种设置方法使方管不需要从支撑装置的侧端面穿设实现方管的固定,使方管可以在支撑装置的上方移动到固定的位置,使方管在固定时,端部位置变化更小,使方管的固定更加方便,同时从支撑装置的上方放置方管可以减小设备厂房的长度,节约建筑成本。

14、可选的,所述第一内圈分体和所述第二内圈分体侧壁上均设置有连接槽,所述第二夹持架包括第二内圈连接件,所述第二内圈连接件包括连接体和第二滚珠,所述连接体的一端固定设置在所述第二外圈分体上,所述第二滚珠与所述连接体的一端转动连接,所述第二滚珠设置在所述连接槽内。

15、通过采用上述技术方案:在第二外圈分离时,第二外圈分体拉动连接体,连接体带动第一滚珠在连接槽内滑动,同时第二滚珠与第二内圈分体的连接槽抵接,进而带动第一内圈分体和第二内圈分体分离,使第二内圈不需要人工二次分离,仅需在打开第二外圈时将第二内圈同步分离,使第二内圈的分离更加方便。

16、可选的,所述第二夹持架还包括闭合气缸,所述闭合气缸的缸筒与所述第二外圈分体靠近导轨的一端铰接,所述闭合气缸的活塞杆与所述第二外圈分体的侧壁铰接。

17、通过采用上述技术方案:当第二内圈和第二外圈分离时,闭合气缸的活塞杆伸出,带动第二外圈的两部分分离,使第二外圈和第二内圈不需要人工打开,使设备的操作更加方便,增加了设备的操作效率。

18、综上所述,本发明包括以下至少一种有益技术效果:

19、1.通过设置传动组件,切割时,首先将方管的一端固定在四爪卡盘上,接着利用第一紧固组件将方管的另一端固定,最后利用第二紧固组件对方管的中部进行固定;第二紧固组件对方管的中部进行支撑,降低方管由于长度过长而在中部产生的弯曲变形量,降低方管因自身变形而在切割端产生的位置误差;切割时,切割头对方管的一端进行切割,在一次切割完成后,电动起启动,使方管整体向切割头端移动,在移动的过程中,传动齿轮与第一齿轮啮合带动第一螺纹杆转动,第一螺纹杆带动第二夹持件向切割头端移动;第一齿轮与第二齿轮啮合带动第二螺纹杆转动,第二螺纹杆带动四爪卡盘向切割头端移动,由于第一齿轮与第二齿轮之间存在传动比,所以四爪卡盘的运动距离总是第二夹持件运动距离的两倍,保证第二紧固组件始终在方管的中间对方管进行支撑,进而降低方管由于长度过长而在中部产生的弯曲变形,降低方管因自身变形而在切割端产生的位置误差,降低切割头损伤的概率。

20、2.通过将第二内圈和第二外圈分体设置,在将方管夹持到支撑装置上时,预先将第二外圈和第二内圈分体,先将方管的一端固定在四爪卡盘上,再将方管的另外一端利用第一紧固组件固定,此时再将第二外圈和第二内圈重合,在转动第一丝杠、第二丝杠、第三丝杠和第四丝杠实现对方管中部的夹持,此种设置方法使方管不需要从支撑装置的侧端面穿设实现方管的固定,使方管可以在支撑装置的上方移动到固定的位置,使方管在固定时,端部位置变化更小,使方管的固定更加方便,同时从支撑装置的上方放置方管可以减小设备厂房的长度,节约建筑成本。

21、3.通过设置第二内圈连接件,在第二外圈分离时,第二外圈分体拉动连接体,连接体带动第一滚珠在连接槽内滑动,同时第二滚珠与第二内圈分体的连接槽抵接,进而带动第一内圈分体和第二内圈分体分离,使第二内圈不需要人工二次分离,仅需在打开第二外圈时将第二内圈同步分离,使第二内圈的分离更加方便。

- 还没有人留言评论。精彩留言会获得点赞!