一种机加工用管类夹具的制作方法

本发明涉及管材夹具,尤其涉及一种机加工用管类夹具。

背景技术:

1、管材是建筑工程必需的材料,常用的有给水管、排水管、煤气管、暖气管、电线导管和雨水管等,而管材按照材质分为钢管和塑料管等,其中,在对管材进行加工时,例如在对钢管进行加工时,需要通过管材加工机床进行加工,例如在对管材进行打磨斜边或者对钢管进行钻孔时,均需要将管材通过夹具夹紧,避免管材在加工时打飞。

2、现有技术中,管材的夹具一般都是对管材外壁进行夹紧,如申请号为202121436593.8的塑料管材加工切割夹具,其中,通过相向移动的两块弧形板与卡板与管材外壁接触,从而将管材夹紧,而由于管材按照壁厚分为薄壁管材和厚壁管材,在对薄壁管材进行加工装夹时,通过弧形板和卡板由外部对管材进行夹紧,夹紧力会施加到管材上,过大的夹紧力会使得薄壁管材变形,使得薄壁管材圆度发生变化,从而使得管材报废,而较小的夹紧力则会造成管材装夹不够牢固,存在加工打飞的情况,存在安全隐患。

3、针对以上技术问题,本发明公开了一种机加工用管类夹具,本发明具有在对薄壁管材进行装夹时,避免薄壁管材受到过大的压力而发生变形等优点。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供了一种机加工用管类夹具,以解决现有技术中在对薄壁管材进行装夹时,通过管材外部夹紧容易造成薄壁管材变形的情况等技术问题,本发明具有在对薄壁管材进行装夹时,可以避免薄壁管材受到过大的压力而发生变形等优点。

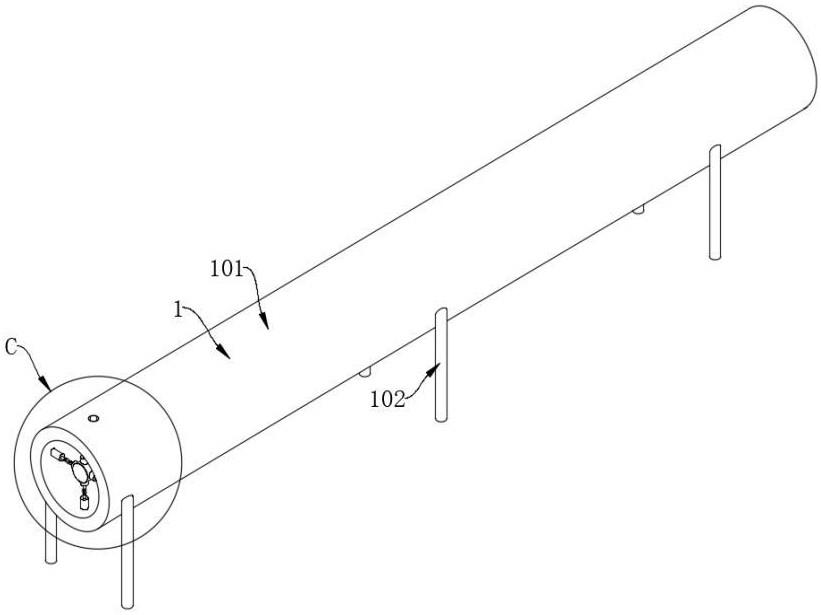

2、本发明通过以下技术方案实现:本发明公开了一种机加工用管类夹具,包括外部夹具与内部夹具,内部夹具设置在外部夹具的内部;

3、外部夹具包括外筒体和夹紧组件一,外筒体为一端封闭另一端敞口的筒体,内部夹具设置在外筒体的内部,外筒体的内腔内壁设置有夹紧组件一,且夹紧组件一至少设置有两个,夹紧组件在外筒体内部轴向排列设置;

4、夹紧组件一包括压力筒一、活塞块一和活塞柱一,压力筒一至少设置有四个,且压力筒一以外筒体圆心为中心环形阵列设置在外筒体的内腔,压力筒一与外筒体内壁固定连接,每个压力筒一的内部均滑动设置有活塞块一,活塞块一的外壁固定设置有活塞柱一,且活塞柱一的一端延伸至压力筒一的外部,活塞柱一位于压力筒一外部的一端朝向外筒体内腔的圆心处;

5、内部夹具包括中心筒和夹紧组件二,中心筒位于外筒体的内部且与外筒体同心 ,中心筒的一端与外筒体的一侧内壁固定连接,中心筒的外部轴向设置有至少两个夹紧组件二,且夹紧组件二与夹紧组件一的数量相同。

6、进一步的,外筒体筒壁的内部设置有油液管路,且油液管路与压力筒一内部互相连通。

7、进一步的,外筒体封闭端的圆心处开设有进油孔,外筒体环形筒壁的内部设置有进油通道,且进油通道的数量与外筒体内腔圆周上的压力筒一数量相同,且进油通道两端均为封闭状,外筒体筒壁内部的进油通道以外筒体的圆心为中心环型阵列设置,外筒体内腔的压力筒一分别与相应方向的进油通道通过通孔一连通,进油孔分别通过连接孔与进油通道连通,中心筒内部与进油孔连通。

8、进一步的,夹紧组件二包括压力筒二、活塞块二和活塞柱二,压力筒二固定设置在中心筒的外壁上且与中心筒内部通过通孔二连通,中心筒圆周外壁上环形排列方向的压力筒二的数量与外筒体内腔圆周内壁上的压力筒一相同,压力筒二环形阵列设置在中心筒的外部,每个压力筒二的内部均设置有活塞块二,活塞块二的外壁固定设置有活塞柱二,活塞柱二的一端延伸至压力筒二的外部,且活塞柱二位于压力筒二外部的一端朝向外筒体内腔的内壁。

9、进一步的,中心筒外部的压力筒二分别与外筒体内腔相对应角度的压力筒一处于同一轴线,活塞柱一与相对应角度的活塞柱二分别处于同一轴线。

10、进一步的,每个压力筒一与压力筒二的内部均设置有自锁组件。

11、进一步的,自锁组件包括触发杆、触发块、弹簧一、进油管、出油孔、导油孔和密封球,进油管设置在压力筒二的内部且固定设置在活塞块二朝向通孔二的一端,进油管的一端穿过通孔二延伸至中心筒的内部,进油管位于中心筒内部的一端开设有导油孔,进油管位于压力筒二内部一端的外壁开设有出油孔,触发杆滑动插接在活塞柱二和活塞块二的内部,且触发杆的一端延伸至压力筒二的外部,触发杆位于压力筒二外部的一端固定设置有触发块,触发杆的另一端延伸至进油管的内部,触发杆位于进油管的一端固定设置有密封球,且密封球的直径大于导油孔的内径,触发杆位于压力筒二外部一端的外壁套设有弹簧一,且弹簧一位于触发块和活塞柱二一端之间。

12、进一步的,进油管位于中心筒内部的一端端面和触发块的端面均为弧面,触发杆与活塞柱二为滑动密封配合,进油管与通孔二为滑动密封配合,压力筒一内部自锁组件与压力筒二内部的自锁组件结构相同。

13、进一步的,每个压力筒一和压力筒二的一端均设置有控制阀,控制阀包括泄油孔一、泄油孔二和密封板,泄油孔一开设在压力筒二一端外壁的内部,泄油孔一朝向压力筒二内腔的方向开设有泄油孔二,且泄油孔一和泄油孔二连通,压力筒二内部通过泄油孔一和泄油孔二与中心筒内部连通,泄油孔一内径大于泄油孔二的内径,泄油孔一的内部设置有密封板,且密封板的外径小于泄油孔一的内径并大于泄油孔二的内径,密封板通过滑杆可在泄油孔一的内部进行上下滑动,滑杆的外部还套接有弹簧二。

14、进一步的,中心筒一端的内部径向设置有让位管一,让位管一贯穿中心筒的上下外壁,且让位管一与中心筒外壁固定连接,让位管一同轴方向的上方与下方分别设置有让位管二,且让位管二分别设置在外筒体内部上方与下方的进油通道内部,让位管二与外筒体固定连接,让位管二两端贯穿外筒体外壁和内壁。

15、本发明具有以下优点:

16、(1)本发明通过设置外部夹具和内部夹具,在进行管材装夹时,在进油孔处进油,油液进入到中心筒内部,从而通过油压可以使得压力筒二内部的活塞块二移动,活塞块二带动活塞柱二移动,因此,活塞柱二会与管材内壁接触,从而通过活塞柱二对管材内壁进行支撑,同时油液会通过连接孔进入到进油通道,油液会使得压力筒一内部的活塞柱一发生移动,使得活塞柱二与活塞柱一会内外对管材的管壁进行夹紧,使得夹紧力施加到管材的管壁上,避免夹紧力单独从管材外部或者单独从管材内部施压,从而造成管材变形。

17、(2)本发明通过设置自锁组件,从而使得在对截面为长方形的管材进行装夹时,管壁距离较近的活塞柱一会首先与管壁接触,当触发块与管壁接触后,会将导油孔进行密封,活塞柱一停止移动,从而避免活塞柱一继续移动而导致过大的压力造成管体变形,而相应位置距离管壁距离较远的活塞柱二会继续通过油压进行移动,直至相应位置的活塞柱二与管壁接触并且停止进油,从而活塞柱一与活塞柱二相向将管壁夹紧,使得活塞柱一和活塞柱二的移动行程均可自适应控制,均可独立根据管材的形状自适应停止,从而使得本夹具可以适用多种形状规格的管材装夹。

技术特征:

1.一种机加工用管类夹具,包括外部夹具(1)与内部夹具(2),其特征在于,所述内部夹具(2)设置在外部夹具(1)的内部;

2.如权利要求1所述的一种机加工用管类夹具,其特征在于,所述外筒体(101)筒壁的内部设置有油液管路(4),且油液管路(4)与压力筒一(1011)内部互相连通。

3.如权利要求2所述的一种机加工用管类夹具,其特征在于,所述外筒体(101)封闭端的圆心处开设有进油孔(401),所述外筒体(101)环形筒壁的内部设置有进油通道(403),且进油通道(403)的数量与外筒体(101)内腔圆周上的压力筒一(1011)数量相同,且进油通道(403)两端均为封闭状,所述外筒体(101)筒壁内部的进油通道(403)以外筒体(101)的圆心为中心环型阵列设置,所述外筒体(101)内腔的压力筒一(1011)分别与相应方向的进油通道(403)通过通孔一(3)连通,所述进油孔(401)分别通过连接孔(402)与进油通道(403)连通,所述中心筒(201)内部与进油孔(401)连通。

4.如权利要求1所述的一种机加工用管类夹具,其特征在于,所述夹紧组件二(202)包括压力筒二(2021)、活塞块二(2022)和活塞柱二(2023),所述压力筒二(2021)固定设置在中心筒(201)的外壁上且与中心筒(201)内部通过通孔二(5)连通,所述中心筒(201)圆周外壁上环形排列方向的压力筒二(2021)的数量与外筒体(101)内腔圆周内壁上的压力筒一(1011)相同,所述压力筒二(2021)环形阵列设置在中心筒(201)的外部,每个所述压力筒二(2021)的内部均设置有活塞块二(2022),所述活塞块二(2022)的外壁固定设置有活塞柱二(2023),所述活塞柱二(2023)的一端延伸至压力筒二(2021)的外部,且活塞柱二(2023)位于压力筒二(2021)外部的一端朝向外筒体(101)内腔的内壁。

5.如权利要求4所述的一种机加工用管类夹具,其特征在于,所述中心筒(201)外部的压力筒二(2021)分别与外筒体(101)内腔相对应角度的压力筒一(1011)处于同一轴线,所述活塞柱一(1013)与相对应角度的活塞柱二(2023)分别处于同一轴线。

6.如权利要求4所述的一种机加工用管类夹具,其特征在于,每个所述压力筒一(1011)与压力筒二(2021)的内部均设置有自锁组件(6)。

7.如权利要求6所述的一种机加工用管类夹具,其特征在于,所述自锁组件(6)包括触发杆(601)、触发块(602)、弹簧一(603)、进油管(604)、出油孔(605)、导油孔(606)和密封球(607),所述进油管(604)设置在压力筒二(2021)的内部且固定设置在活塞块二(2022)朝向通孔二(5)的一端,所述进油管(604)的一端穿过通孔二(5)延伸至中心筒(201)的内部,所述进油管(604)位于中心筒(201)内部的一端开设有导油孔(606),所述进油管(604)位于压力筒二(2021)内部一端的外壁开设有出油孔(605),所述触发杆(601)滑动插接在活塞柱二(2023)和活塞块二(2022)的内部,且触发杆(601)的一端延伸至压力筒二(2021)的外部,所述触发杆(601)位于压力筒二(2021)外部的一端固定设置有触发块(602),所述触发杆(601)的另一端延伸至进油管(604)的内部,所述触发杆(601)位于进油管(604)的一端固定设置有密封球(607),且密封球(607)的直径大于导油孔(606)的内径,所述触发杆(601)位于压力筒二(2021)外部一端的外壁套设有弹簧一(603),且弹簧一(603)位于触发块(602)和活塞柱二(2023)一端之间。

8.如权利要求7所述的一种机加工用管类夹具,其特征在于,所述进油管(604)位于中心筒(201)内部的一端端面和触发块(602)的端面均为弧面,所述触发杆(601)与活塞柱二(2023)为滑动密封配合,所述进油管(604)与通孔二(5)为滑动密封配合,所述压力筒一(1011)内部自锁组件(6)与压力筒二(2021)内部的自锁组件(6)结构相同。

9.如权利要求4所述的一种机加工用管类夹具,其特征在于,每个所述压力筒一(1011)和压力筒二(2021)的一端均设置有控制阀(8),所述控制阀(8)包括泄油孔一(801)、泄油孔二(802)和密封板(803),所述泄油孔一(801)开设在压力筒二(2021)一端外壁的内部,所述泄油孔一(801)朝向压力筒二(2021)内腔的方向开设有泄油孔二(802),且泄油孔一(801)和泄油孔二(802)连通,所述压力筒二(2021)内部通过泄油孔一(801)和泄油孔二(802)与中心筒(201)内部连通,所述泄油孔一(801)内径大于泄油孔二(802)的内径,所述泄油孔一(801)的内部设置有密封板(803),且密封板(803)的外径小于泄油孔一(801)的内径并大于泄油孔二(802)的内径,所述密封板(803)通过滑杆(9)可在泄油孔一(801)的内部进行上下滑动,所述滑杆(9)的外部还套接有弹簧二(10)。

10.如权利要求4所述的一种机加工用管类夹具,其特征在于,所述中心筒(201)一端的内部径向设置有让位管一(11),所述让位管一(11)贯穿中心筒(201)的上下外壁,且让位管一(11)与中心筒(201)外壁固定连接,所述让位管一(11)同轴方向的上方与下方分别设置有让位管二(12),且让位管二(12)分别设置在外筒体(101)内部上方与下方的进油通道(403)内部,所述让位管二(12)与外筒体(101)固定连接,所述让位管二(12)两端贯穿外筒体(101)外壁和内壁。

技术总结

本发明公开了一种机加工用管类夹具,包括外部夹具与内部夹具,内部夹具设置在外部夹具的内部;外部夹具包括外筒体和夹紧组件一,外筒体为一端封闭另一端敞口的筒体,内部夹具设置在外筒体的内部,外筒体的内腔内壁设置有夹紧组件一,且夹紧组件一至少设置有两个,夹紧组件在外筒体内部轴向排列设置;内部夹具包括中心筒和夹紧组件二,中心筒的一端与外筒体的一侧内壁固定连接,中心筒的外部轴向设置有至少两个夹紧组件二。本发明针对现有技术中在对薄壁管材进行装夹时,通过管材外部夹紧容易造成薄壁管材变形的情况等问题进行改进。本发明具有在对薄壁管材进行装夹时,可以避免薄壁管材受到过大的压力而发生变形等优点。

技术研发人员:满建财,杜强,张晴晴,路锋,张来宾

受保护的技术使用者:山东海鲲数控设备有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!