通过高压焊接技术制备纯相聚晶金刚石钻齿的方法

本发明属于石油、天然气勘探开发用的钻齿领域,涉及石油、天然气勘探开发用钻齿的制备方法。

背景技术:

1、目前,石油、天然气勘探开发用的钻齿主要为商用聚(多)晶金刚石(polycrystalline diamond cutter,pdc)复合钻齿,由聚(多)晶金刚石工作层和硬质合金基体构成。所述聚(多)晶金刚石工作层在工业合成的过程中通常会添加铁、钴、镍等金属材料,或者碳化硅、碳化硼等非金属材料作为粘结剂或烧结助剂,因为添加粘结剂或烧结助剂可以降低烧结合成聚(多)晶金刚石过程的高温高压条件、提高金刚石多晶烧结体的成品率。但在油气钻探的过程中,随着钻进深度持续不断的深入,钻头钻齿刃口处与岩石等会因为切削/摩擦而产生大量的热量和局部高应力,在深井的环境中,热量不能及时的排除,越积越多,从而使聚(多)晶金刚石材料所制备的钻齿工作层发生热膨胀现象,而粘结剂或烧结助剂与聚(多)晶金刚石具有不同的热膨胀系数,致使聚(多)晶金刚石钻齿在热膨胀过程中产生微裂纹,大大缩短使用寿命;另外,粘结剂或烧结助剂在高温的环境下还会促进聚(多)晶金刚石的石墨化,或者与聚(多)晶金刚石反应,从而影响钻齿的切削性能和耐磨性。

2、为了解决商用聚(多)晶金刚石因含粘结剂或烧结助剂存在的问题,现有技术公开了一种高温高压整体一次性烧结pdc钻齿的方法,该方法通过将纯金刚石微粉与碳化钨-钴硬质合金基体预压成型,然后在高温高压条件下进行烧结,得到钻齿毛坯,将钻齿毛坯进行加工得到钻齿。该方法存在的问题是:在高温高压烧结过程中,硬质合金中的钴溶解碳化钨形成的固溶γ相,在高温熔融状态下向金刚石粉末层渗透扫越,γ相中的钴使金刚石颗粒再结晶,在硬质合金基体上形成一层具有d-d键结合的牢固的多晶金刚石层,并通过γ相与基体紧密结合起来;在使用时,界面处的残余应力会导致金刚石层的断裂及脱落,渗透到金刚石层中的钴会影响金刚石的耐磨性和热稳定性。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,以提高钻齿的耐热性和耐磨性。

2、本发明所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,以硬质合金块体、纯相聚晶金刚石块体和焊剂为原料,工艺步骤如下:

3、(1)将纯相聚晶金刚石块体加工成所需形状和尺寸的钻齿工作层,将硬质合金块体加工成所需形状和尺寸的钻齿基体,然后将加工成的硬质合金钻齿基体、焊剂、加工成的纯相聚晶金刚石钻齿工作层依次放入金属包裹中,使焊剂位于硬质合金钻齿基体端面、纯相聚晶金刚石钻齿工作层位于焊剂上,再将金属包裹开口端折叠封闭形成包裹体;

4、(2)将步骤(1)所得包裹体进行预压,使所述硬质合金钻齿基体、焊剂、纯相聚晶金刚石钻齿工作层紧密结合;

5、(3)将步骤(2)预压后的包裹体放入大腔体静高压装置中,在压强3.5~7gpa、温度1000~1300℃下进行焊接,焊接时间10~2000s,得到纯相聚晶金刚石钻齿的毛坯;将所得纯相聚晶金刚石钻齿的毛坯进行加工即得到纯相聚晶金刚石钻齿。

6、本发明所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,硬质合金块体优选含co的wc硬质合金块体,通过市场购买;纯相聚晶金刚石块体以含碳质量纯度大于99%的金刚石微粉为原料,参照cn 202010508137.3所述方法制备。

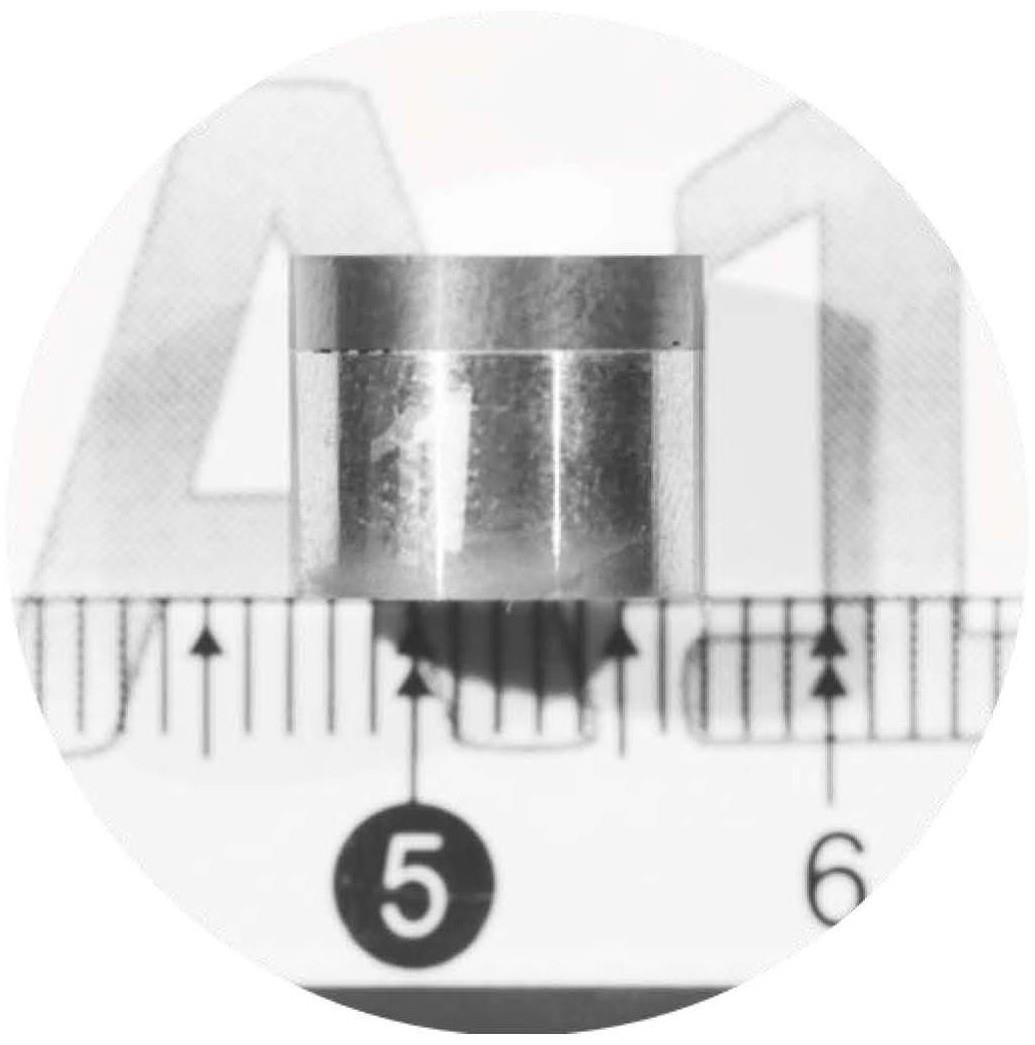

7、本发明所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,纯相聚晶金刚石钻齿工作层与硬质合金钻齿基体的焊接面可以是平面(见图1中的a图),也可以是非平面(见图1中的b图和c图),焊接面为平面加工简便,焊接面为非平面可以增加两者的接触面积,有利于提高焊接处的机械结合强度,并在一定程度上缓和焊接处的应力集中。

8、本发明所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,焊剂为ni、ag、al或co为主的合金。焊剂优选agcuti、al88si、bni-2~13或bco-1,所述agcuti中,ag的含量大于68wt%。焊剂的用量由硬质合金钻齿基体与纯相聚晶金刚石钻齿工作层焊接面的面积确定,每平方毫米焊接面焊剂的用量优选1/250π~1/125π克。

9、本发明所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,步骤(1)中金属包裹的材质为钽、铼、钼、铌或铂。

10、本发明所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,步骤(2)中将包裹体进行预压的压强为10~1000mpa,时间为10~120s。

11、本发明所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,步骤(3)中将压强从常压升至焊接压强的升压速率和将压强从焊接压强降至常压的降压速率为9~18gpa/h,将温度从室温升至焊接温度的升温速率和将温度从焊接温度降至室温的降温速率为50~200℃/min。

12、本发明相对于现有技术,具有以下有益技术效果:

13、1、本发明所述方法将纯相聚晶金刚石块体加工成的钻齿工作层与硬质合金块体加工成的钻齿基体通过高压焊接得到的钻齿,与现有商用pdc钻齿相比,耐热性和耐磨性明显提高(见图9和图10)。

14、2、本发明所述方法将纯相聚晶金刚石块体加工成的钻齿工作层与硬质合金块体加工成的钻齿基体通过高压焊接形成钻齿,与将纯金刚石微粉与硬质合金基体预压成型通过高温高压烧结制备钻齿相比,由于高压焊接的温度更低,且纯相聚晶金刚石钻齿工作层的结构不同于纯金刚石微粉,因而硬质合金基体中的合金元素(例如co)和杂质难以扩散进纯相聚晶金刚石钻齿工作层,有利于提高钻齿的耐磨性和热稳定性。

15、3、金刚石在常压或低压下,约600℃开始氧化,约900℃开始石墨化,而在高压下石墨化温度提高(例如压强5gpa下金刚石的石墨化温度约为1400℃),因此,本发明所述方法与激光焊接、高频焊接、真空焊接相比,既可实现纯相聚晶金刚石钻齿工作层与硬质合金钻齿基体的高质量、高强度结合,又可避免对纯相聚晶金刚石钻齿工作层物理、化学性能的破坏。

16、4、由于本发明所述方法选择了合适的焊剂,焊接处的剪切强度可达350mpa。

技术特征:

1.一种通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于以硬质合金块体、纯相聚晶金刚石块体和焊剂为原料,工艺步骤如下:

2.根据权利要求1所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于焊剂为ni、ag、al或co为主的合金。

3.根据权利要求2所述通过高温高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于焊剂为agcuti、al88si、bni-2~13或bco-1;所述agcuti中,ag的含量大于68wt%。

4.根据权利要求1至3中任一权利要求所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于焊剂的用量由硬质合金钻齿基体与纯相聚晶金刚石钻齿工作层焊接面的面积确定,每平方毫米焊接面焊剂的用量为1/250π~1/125π克。

5.根据权利要求1至3中任一权利要求所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于步骤(1)中,金属包裹的材质为钽、铼、钼、铌或铂。

6.根据权利要求4所述通过高温高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于步骤(1)中,金属包裹的材质为钽、铼、钼、铌或铂。

7.根据权利要求1至3中任一权利要求所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于步骤(2)中,将包裹体进行预压的压强为10~1000mpa,时间为10~120s。

8.根据权利要求6所述通过高温高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于步骤(2)中,将包裹体进行预压的压力为10~1000mpa,时间为10~120s。

9.根据权利要求1至3中任一权利要求所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于步骤(3)中,将压强从常压升至焊接压强的升压速率和将压强从焊接压强降至常压的降压速率为9~18gpa/h,将温度从室温升至焊接温度的升温速率和将温度从焊接温度降至室温的降温速率为50~200℃/min。

10.根据权利要求8所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,其特征在于步骤(3)中,将压强从常压升至焊接压强的升压速率和将压强从焊接压强降至常压的降压速率为9~18gpa/h,将温度从室温升至焊接温度的升温速率和将温度从焊接温度降至室温的降温速率为50~200℃/min。

技术总结

本发明所述通过高压焊接技术制备纯相聚晶金刚石钻齿的方法,以硬质合金块体、纯相聚晶金刚石块体和焊剂为原料,工艺步骤:将加工成的硬质合金钻齿基体、焊剂、加工成的纯相聚晶金刚石钻齿工作层依次放入金属包裹中,再将金属包裹开口端折叠封闭形成包裹体;将所得包裹体进行预压,再将预压后的包裹体放入大腔体静高压装置中,在压强3.5~7GPa、温度1000~1300℃下进行焊接,得到纯相聚晶金刚石钻齿的毛坯,将所得纯相聚晶金刚石钻齿的毛坯进行加工即得到纯相聚晶金刚石钻齿。上述方法制备的纯相聚晶金刚石钻齿与商用PDC钻齿相比,耐热性和耐磨性明显提高。

技术研发人员:贺端威,李青泽,税世林,李东,王义鹏

受保护的技术使用者:四川大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!