一种前移式外门架的定位装置及定位方法与流程

本发明涉及门架加工,更具体地说,本发明涉及一种前移式外门架的定位装置及定位方法。

背景技术:

1、已知前移式外门架主要由:左槽钢总成、右槽钢总成、下横梁、支座轴和上横梁组成,其中,槽钢长度范围在1200mm到4900mm之间,且以高门架为主,而门架越高对产品精度要求越高,从而避免门架晃动。

2、但是在现有的技术中,前移式外门架模具采用槽钢翼板外表面的毛坯面作为高度定位基准,其适用于数量多的情况,实际定位精度低;而相应的夹紧气缸和开档定位组件均为固定式,针对不同长度槽钢经常出现干涉现象,兼容性不强;门架开档定位组件和支座轴相关定位结构均需要手动操作,操作繁琐且费力,需要改进;因此提出一种前移式外门架的定位装置及定位方法,作为进一步的改进。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种前移式外门架的定位装置及定位方法,以解决上述背景技术中提出的问题,设计了一副定位精度高、兼容性强、自动化程度高的定位装置。

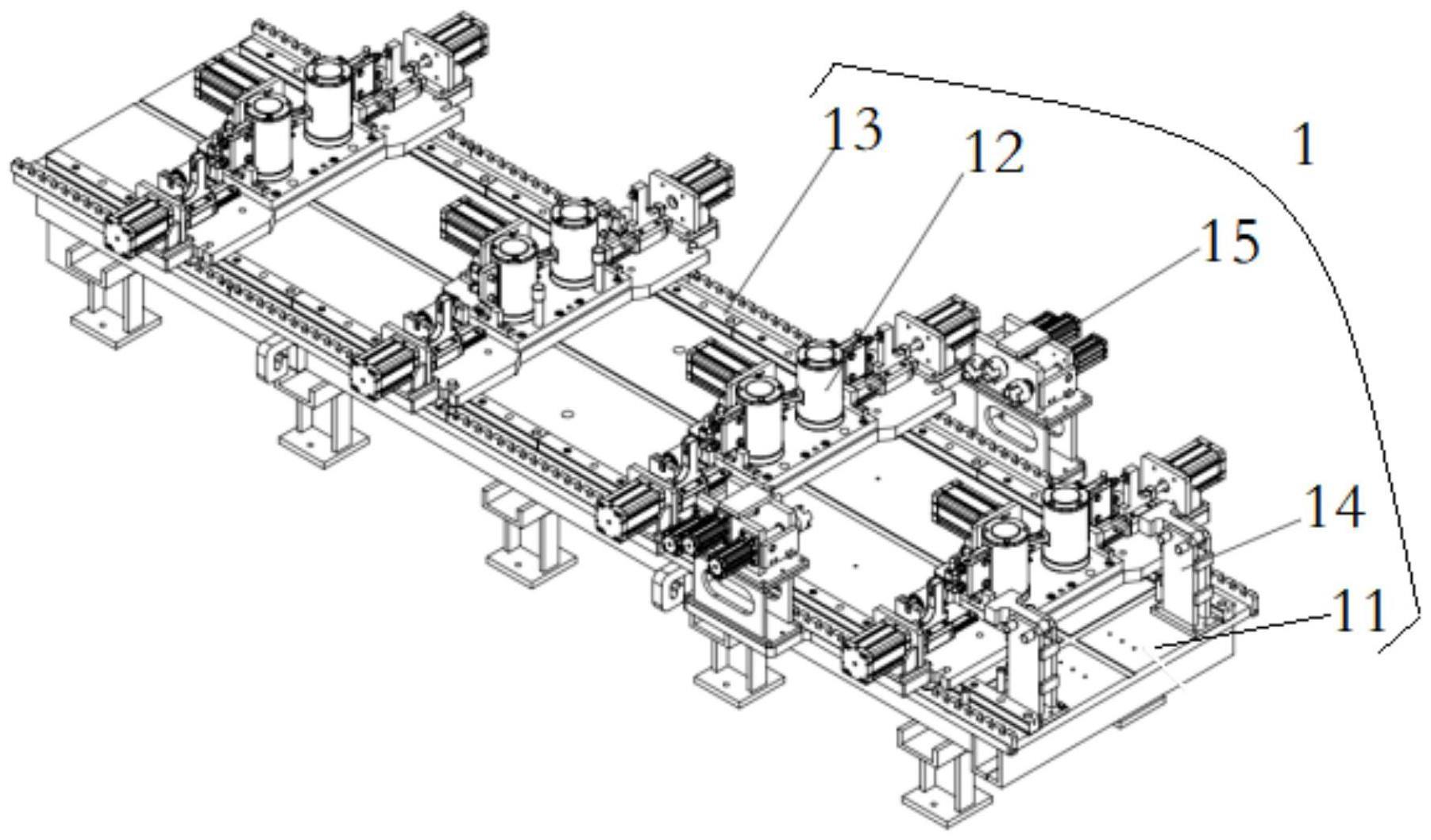

2、为实现上述目的,本发明提供如下技术方案:一种前移式外门架的定位装置,包括定位装置主体,所述定位装置主体包括:底座平台、夹紧定位组件和长导轨;

3、所述长导轨固定安装在底座平台的上表面,所述夹紧定位组件固定安装在长导轨上;

4、所述夹紧定位组件包括:夹紧底板、槽钢定位转体组件、槽钢定位组件、槽钢定位气缸组件、槽钢夹紧气缸组件和高度初支撑组件,所述夹紧底板的下表面通过导轨滑块安装在长导轨上;

5、所述槽钢定位转体组件包括:定位座、定位转体和限位块,所述定位座固定安装在夹紧底板的中部,两个所述定位转体的底部均转动连接在定位座的上表面,两个所述限位块固定安装在定位座上表面的两侧,所述定位转体的侧面固定安装有固定体;

6、所述槽钢定位组件包括:定位块、高度支撑块、高度定位螺钉和开档定位螺钉,所述定位块通过插销固定安装在固定体的表面,所述高度支撑块固定安装在定位块远离限位块的一侧,所述限位块与相近的定位块接触,所述高度定位螺钉安装在高度支撑块上,所述开档定位螺钉固定安装在定位块远离定位转体的一侧;

7、所述槽钢定位气缸组件、槽钢夹紧气缸组件和高度初支撑组件均固定安装在夹紧底板的上表面,所述槽钢定位气缸组件与定位转体之间设置有连接机构。

8、进一步地,所述连接机构包括固定安装在定位转体侧面的转体滑块,所述槽钢定位气缸组件的输出端固定连接有连接销,所述连接销在两个转体滑块内部开设的键槽内滑动。

9、进一步地,所述槽钢定位气缸组件包括:定位气缸支架和第一气缸,所述定位气缸支架固定安装在夹紧底板中部的侧边,所述第一气缸固定安装在定位气缸支架远离定位转体的一侧,所述第一气缸的输出轴与连接销固定连接。

10、进一步地,所述槽钢夹紧气缸组件包括:夹紧气缸支架、第二气缸、夹紧滑块和限位导轨,两个所述夹紧气缸支架固定安装在夹紧底板上表面的两端,所述第二气缸固定安装在夹紧气缸支架远离定位转体的一侧,所述夹紧滑块固定安装在第二气缸输出轴穿设过夹紧气缸支架的一端,所述限位导轨固定安装在夹紧底板的上表面且位于夹紧滑块的下方,所述夹紧滑块的底部在限位导轨上滑动,所述夹紧滑块靠近定位转体的一侧固定安装有顶紧头。

11、进一步地,所述高度初支撑组件包括:u型支撑底座和滚筒,两个所述u型支撑底座分别固定安装在夹紧底板上表面且位于槽钢定位气缸组件的两旁,所述滚筒的两端与u型支撑底座的顶部转动连接。

12、进一步地,所述定位装置主体还包括:槽钢端部定位组件;

13、所述槽钢端部定位组件包括:固定底座和定位板,所述固定底座固定在底座平台一端的上表面,所述定位板通过至少两固定销固定安装在固定底座的顶部。

14、进一步地,所述定位装置主体还包括:支座轴定位组件;

15、所述支座轴定位组件包括:撑高架、定位架、第三气缸和定位套筒,两个所述撑高架固定安装在底座平台的两侧,所述定位架固定安装在撑高架的顶部,所述第三气缸固定安装在定位架远离槽钢支座轴的一侧,所述定位套筒固定安装在第三气缸输出轴穿设过定位架的一端,且所述定位套筒与槽钢支座轴接触。

16、一种前移式外门架定位装置的定位方法,具体的操作步骤如下:

17、步骤一:首先调整定位装置主体中的槽钢端部定位组件,选择合适的定位板实现所需要的槽钢端部定位尺寸;

18、步骤二:选择合适的槽钢定位组件并安装完毕,通过槽钢定位气缸组件中的第一气缸控制槽钢定位转体组件中的定位转体转动至限位块贴合,完成定位装置主体的调整;

19、步骤三:吊运前移式外门架一侧的槽钢总成至定位装置主体的高度初支撑组件的滚筒上,滚筒滚动将槽钢总成推至与槽钢端部定位组件的定位板贴合;

20、步骤四:通过槽钢夹紧气缸组件的第二气缸控制夹紧滑块伸出后,夹紧滑块上的顶紧头顶紧槽钢总成发生移动,槽钢侧面受顶紧力顶起槽钢翼板内表面与高度定位螺钉贴合,同时顶至腹板面与开档定位螺钉贴合时,完成槽钢的定位夹紧;

21、步骤六:将支座轴放至支座轴定位组件的定位套筒中,通过第三气缸控制定位套筒伸出,将支座轴推至与槽钢贴合,完成对支座轴的定位;

22、步骤七:依次重复步骤三和步骤四完成另一侧槽钢总成的定位;

23、步骤八:重复五,完成对支座轴另一侧的定位;

24、步骤九:搬运上横梁和下横梁至槽钢上,完成前移式外门架的定位。

25、进一步地,所述步骤九中:完成定位后,进行脱模操作:通过第三气缸缩回完成支座轴定位组件的脱模;第二气缸的缩回完成槽钢夹紧气缸组件的脱模,第一气缸的气缸伸出带动定位转体转动至一定角度,使槽钢定位组件完全与槽钢脱离,此时槽钢落至高度初支撑上,完成脱模。

26、本发明的技术效果和优点:

27、1、与现有技术相比,通过设置槽钢定位气缸组件和槽钢夹紧气缸组件,由于槽钢定位气缸组件通过第一气缸的伸缩带动槽钢定位转体组件的转动替代人工转动,降低劳动强度,提高效率;而槽钢夹紧气缸组件通过第二气缸伸缩带动夹紧滑块在限位导轨上移动,进而顶紧槽钢;利用槽钢定位组件的高度定位螺钉和开档定位螺钉实现高度和开档定位;因此采用槽钢翼板内侧加工面作为高度定位基准,腹板内侧加工表面作为宽度定位基准,槽钢下端作为长度方向定位基准,定位精度高;且气路控制相关定位组件,无需人工操作,降低劳动强度,提高效率,通过更改不同槽钢定位组件实现不同产品的定位。

28、2、与现有技术相比,通过设置高度初支撑组件,由于选择槽钢翼板内表面和腹板内侧作为定位基准,定位夹紧槽钢时如果直接将槽钢放至高度定位螺钉上,不仅操作效率低同时只有螺钉几个点支撑槽钢重心不稳,故先将槽钢放至高度初支撑组件上的滚筒,操作方便工件稳定,此时槽钢翼板内表面高度比高度定位螺钉矮5mm,通过第二气缸顶紧使槽钢移动,进而翼板内表面和腹板内侧与槽钢定位组件贴合,完成对其定位。

29、3、与现有技术相比,通过设置夹紧定位组件和长导轨,利用长导轨保证至少四组夹紧定位组件可以随便移动,以避免干涉满足不同长度系列门架的组装需求;兼容性强,四组夹紧定位组件均可在轨道上移动,实现对不同长度系统产品兼容。

30、4、与现有技术相比,通过设置夹紧滑块,由于不同槽钢高度位置不一样,槽钢中心偏差大,夹紧气缸夹紧槽钢的时候为保证稳定不偏心,因此在夹紧滑块上加工不同高度的孔,顶紧头放置在不同高度的孔夹紧不同高度的槽钢。

- 还没有人留言评论。精彩留言会获得点赞!