一种防脱弹性挡圈安装装置及使用方法与流程

本发明涉及防脱弹性挡圈自动安装,具体涉及一种防脱弹性挡圈安装装置及使用方法。

背景技术:

1、防脱弹性挡圈如图1至图3所示,在原始状态下处于抱锁状态,在其外胀的过程中会导致两端的限位凸部上的锁紧贴合面互相贴合,从而无法继续扩胀。将防脱弹性挡圈安装在高转速的转轴上,轴转速达到一定数值后,挡圈本体从抱锁状态下外胀,当外胀至一定程度后,一对所述锁紧贴合面能够贴合互锁,防止挡圈本体外胀至外胀脱开状态。因此能够适用于高速转轴,可靠性好。

2、在将该弹性挡圈装配至待安装轴的沟槽上时,需要进行解锁操作,即将弹性挡圈从抱锁状态解锁至外胀脱开状态,使得弹性挡圈能够穿过沟槽前端的轴段。解锁的方法可采用卡件保持弹性挡圈两端分离。但是,对该弹性挡圈进行大批量装配,设计自动化装配生产线时,根据上述方法,需要对弹性挡圈执行安装卡件和拆除卡件两步操作,操作复杂程度高,不适用于自动化安装。

技术实现思路

1、为克服上述现有技术的不足,本发明提供一种防脱弹性挡圈安装装置及使用方法,能够对弹性挡圈自动完成解锁操作,适用于自动化生产,能够提升生产效率。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

3、一种防脱弹性挡圈安装装置,用于将挡圈本体安装在待安装轴的沟槽上,其中,所述挡圈本体的厚度与沟槽的宽度之比大于等于1:2;包括:导引套和设有沟槽的待安装轴;所述导引套包括锥形段,所述锥形段的窄端径向尺寸小于所述挡圈本体的锁紧口径,所述锥形段的宽端径向尺寸大于所述挡圈本体的锁紧口径,所述导引套与待安装轴对应沟槽的前端同轴耦合,所述锥形段的宽端朝向沟槽;

4、下压套筒,所述下压套筒套设于导引套外侧并能沿导引套轴向移动,所述下压套筒近待安装轴一侧设有解扣凸部;

5、所述下压套筒能够推动箍设在锥形段上的挡圈本体朝沟槽方向移动,在此过程中,所述解扣凸部能够顶动所述挡圈本体的开口处侧的一端,使得所述挡圈本体开口处两端轴向错开。从而实现挡圈的轴向解锁,因此,本申请所述的一种防脱弹性挡圈安装装置能够对弹性挡圈自动完成解锁操作,适用于自动化生产,能够提升生产效率。

6、需要说明的是:所述挡圈本体从抱锁状态下外胀至一对所述锁紧贴合面贴合互锁时,此时的孔径为锁紧口径,即锁紧口径为所述挡圈本体处于抱锁状态下最大的孔径;所述挡圈本体处于轴向解锁状态时,此时所述挡圈本体外胀时,一对所述锁紧贴合面互相不会接触,因此,在此状态下,所述挡圈本体能够持续外胀至外胀脱开状态。此外:本申请定义了导引套包括锥形段的情况,因此不排除如下可能:在导引套上对应锥形段宽端和沟槽之间,设置径向尺寸范围大于锁紧口径且小于锥形段宽端径向尺寸的延伸段。

7、进一步地,所述的一种防脱弹性挡圈安装装置,所述解扣凸部设置在挡圈本体的轴向端面上。作为本申请的优选方案,根据上述结构,在使用下压套筒压合所述解扣凸部时,无需对所述下压套筒进行周向定位,具有控制简单的优点。

8、进一步地,所述的一种防脱弹性挡圈安装装置,所述解扣凸部设置在下压套筒端面上。作为本申请的优选方案,所述解扣凸部设置在挡圈本体上存在两种情况:第一种是所述解扣凸部分体安装在挡圈本体上,此种情况下,在将所述挡圈本体压入沟槽内后,需要多一个操作节拍将解扣凸部拆除,影响装配效率;第二种是所述解扣凸部延伸设置在挡圈本体上,则增加了制造所述挡圈本体工艺的复杂程度,导致所述挡圈本体制造成本高,此外也会影响所述挡圈本体轴向安装的紧凑性。将所述解扣凸部设置在下压套筒上,能够克服上述将解扣凸部设置在挡圈本体上的缺点。

9、进一步地,所述的一种防脱弹性挡圈安装装置,所述解扣凸部一侧沿所述下压套筒周向和轴向螺旋延伸形成过渡贴合面。作为本申请的优选方案,在所述解扣凸部顶起所述挡圈本体的开口处侧的一端时,所述挡圈本体整体贴合在过渡贴合面上,能够提升所述挡圈本体被所述下压套筒推动的稳定性。

10、进一步地,所述的一种防脱弹性挡圈安装装置,所述下压套筒可沿所述待安装轴周向转动。作为本申请的优选方案,若步骤s41完成后,所述挡圈本体一端压入沟槽内后,另一端依靠自身的回弹力无法自动入槽,则进行步骤s42’:将所述下压套筒沿挡圈本体对应压入沟槽内一端的周向内侧转动,此时所述解扣凸部会将未进入沟槽的部分压入沟槽,从而能够确保实现所述挡圈本体两端都进入沟槽。

11、所述的一种防脱弹性挡圈安装装置的使用方法,包括如下步骤:

12、步骤s11:轴向解锁,将所述挡圈本体从锥形段窄端套入锥形段,所述下压套筒朝所述挡圈本体移动,通过所述解扣凸部推动所述挡圈本体一端移动,使其进入轴向解锁状态;

13、步骤s12:径向解锁,所述下压套筒推动所述挡圈本体朝所述锥形段宽端移动,直至所述挡圈本体进入外胀脱开状态;

14、步骤s2’:扩胀,所述下压套筒推动所述挡圈本体移动朝所述锥形段宽端移动;将所述挡圈本体扩胀至其内径大于或等于所述待安装轴对应沟槽前端的轴径;需要说明的是:所述沟槽前端的轴颈的直径大于所述挡圈本体的锁紧口径。

15、步骤s3’:移动,所述下压套筒继续推动所述挡圈本体移动,将所述挡圈本体轴向移动至所述挡圈本体的前端在沟槽轴向外侧;具体的,当所述导引套尾端设置在贴合于沟槽外缘时,此时所述挡圈本体整体在导引套上。

16、步骤s41:一端入槽,所述下压套筒继续推动所述挡圈本体移动,直至所述挡圈本体被所述解扣凸部顶出的一端进入沟槽内;

17、步骤s42:整体入槽,所述挡圈本体因一端入槽后,由于回弹力的作用,另一端会跟随前一端同时入槽。需要说明的是:另一端自动入槽,是由于所述挡圈本体轴向和周向的弹力共同作用形成,实现此种效果的前提也与沟槽深度和沟槽外端轴颈尺寸参数有关。

18、上述技术方案可以看出,本发明具有如下有益效果:

19、1、本发明提供了一种防脱弹性挡圈安装装置及使用方法,能够对弹性挡圈自动完成解锁操作,适用于自动化生产,能够提升生产效率;

20、2、本发明提供了一种防脱弹性挡圈安装装置及使用方法,由于所述挡圈本体的厚度与沟槽的宽度之比大于等于1:2。因此,挡圈本体一端被压入后由于沟槽的限位,另一端无法通过下压套筒直接压入沟槽。而挡圈本体能够依靠自身的轴向回弹力,使另一端跟随入槽。因此,本申请所述的一种防脱弹性挡圈安装装置及使用方法克服了传统挡圈必须让挡圈整体通过下压套筒压入沟槽的技术偏见,产生了本领域技术人员预料不到的技术效果,具有整体安装效率高的优点。

技术特征:

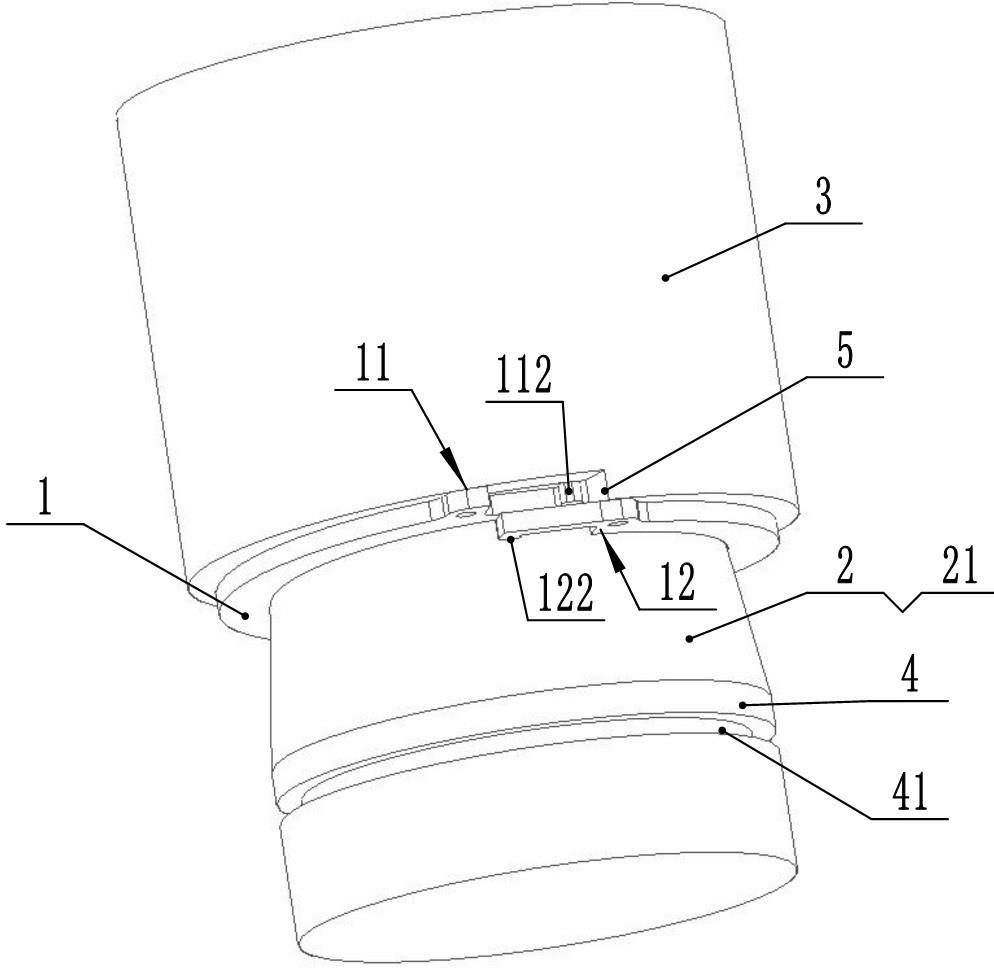

1.一种防脱弹性挡圈安装装置,用于将挡圈本体(1)安装在待安装轴(4)的沟槽(41)上,所述挡圈本体(1)的厚度与沟槽(41)的宽度之比大于等于1:2;其特征在于,包括:导引套(2),所述导引套(2)包括锥形段(21),所述锥形段(21)的窄端径向尺寸小于所述挡圈本体(1)的锁紧口径,所述锥形段(21)的宽端径向尺寸大于所述挡圈本体(1)的锁紧口径,所述导引套(2)与待安装轴(4)对应沟槽(41)的前端同轴耦合,所述锥形段(21)的宽端朝向沟槽(41);

2.根据权利要求1所述的一种防脱弹性挡圈安装装置,其特征在于:所述解扣凸部(5)设置在挡圈本体(1)的轴向端面上。

3.根据权利要求1所述的一种防脱弹性挡圈安装装置,其特征在于:所述解扣凸部(5)设置在下压套筒(3)端面上。

4.根据权利要求3所述的一种防脱弹性挡圈安装装置,其特征在于:所述解扣凸部(5)一侧沿所述下压套筒(3)周向和轴向螺旋延伸形成过渡贴合面(51)。

5.根据权利要求3所述的一种防脱弹性挡圈安装装置,其特征在于:所述下压套筒(3)可沿所述待安装轴(4)周向转动。

6.根据权利要求1所述的一种防脱弹性挡圈安装装置的使用方法,其特征在于,包括如下步骤:

技术总结

本发明涉及防脱弹性挡圈自动安装技术领域,具体涉及一种防脱弹性挡圈安装装置及使用方法。包括:导引套和设有沟槽的待安装轴;所述导引套包括锥形段,所述锥形段的窄端径向尺寸小于所述挡圈本体的锁紧口径,所述锥形段的宽端径向尺寸大于所述挡圈本体的锁紧口径,所述导引套与待安装轴对应沟槽的前端同轴耦合,所述锥形段的宽端朝向沟槽;下压套筒,所述下压套筒套设于导引套外侧并能沿导引套轴向移动,所述下压套筒近待安装轴一侧设有解扣凸部。能够对弹性挡圈自动完成解锁操作,适用于自动化生产,能够提升生产效率。

技术研发人员:韦威尚,陈坚毅

受保护的技术使用者:克恩-里伯斯(太仓)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!