一种圆柱电池激光加工设备及方法与流程

本发明涉及圆柱电池激光加工,具体涉及一种圆柱电池激光加工设备及方法。

背景技术:

1、目前圆柱电池的激光加工方式多为静态加工,一般的使用直线平台或圆盘转动平台作为上料机构,将圆柱电池送到激光加工头下方,圆柱电池静止后进行激光加工,激光加工过程中圆柱电池相对于振镜没有相对位移,激光加工完毕后,圆柱电池流转至下一工位。这种加工方式上料机构需要频繁的运动-静止-运动,上料机构从运动状态到静止状态需要一定的稳定时间才能确保圆柱电池静止下来,如果运动速度过大则需要更长的稳定时间,由于圆柱电池的间距较小,运动机构在短距离内无法加速到更高的速度,这在一定程度上限制了上料机构的运动速度,该加工方式极大的制约了圆柱电池的激光加工效率,进而影响圆柱电池的生产产能。

技术实现思路

1、本发明的目的是针对现有技术存在的不足,提供一种圆柱电池激光加工设备及方法。

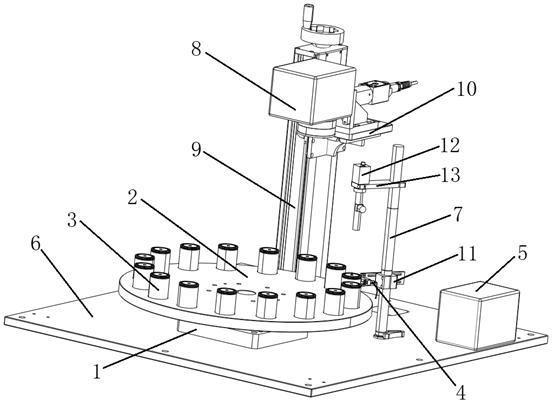

2、为实现上述目的,在第一方面,本发明提供了一种圆柱电池激光加工设备,包括驱动机构,所述驱动机构的上侧固定连接有多工位旋转圆盘,所述多工位旋转圆盘的每一工位上设有夹具,所述夹具用以装夹圆柱电池,所述多工位旋转圆盘的外侧间隔设有io传感器,所述io传感器用以根据工位位置生成触发信号,且其与激光加工控制设备连接,以将触发信号反馈至激光加工控制设备,所述激光加工控制设备与角度采集传感器连接,所述角度采集传感器用以采集多工位旋转圆盘的旋转信号,并将多工位旋转圆盘的旋转信号反馈至激光加工控制设备,所述圆柱电池的上方间隔设有激光振镜,所述激光振镜与激光加工控制设备连接,所述激光加工控制设备根据多工位旋转圆盘的旋转角度信号计算圆柱电池的旋转角速度,且其还用以配置每一工位的圆柱电池对应的加工模板、每一圆柱电池的旋转半径和io触发逻辑参数,所述激光加工控制设备根据io传感器反馈的触发信号调用该工位对应的加工模板和该圆柱电池的旋转半径,并根据圆柱电池的旋转角速度和旋转半径计算圆柱电池的线速度,具体如下:

3、

4、其中,为圆柱电池的旋转半径;

5、然后根据圆柱电池的线速度计算激光振镜的补偿量,具体如下:

6、

7、其中,为采样时间;

8、最后根据加工模板和激光振镜的补偿量计算激光振镜的运动轨迹,并控制激光振镜沿所述运动轨迹动作,以跟随圆柱电池完成激光加工。

9、进一步的,所述激光加工控制设备还用以配置运动轨迹在加速阶段、匀速阶段、减速阶段的偏移量,且其根据多工位旋转圆盘的旋转角度信号判断当前运动的速度阶段,并根据圆柱电池所处的速度阶段调用对应的偏移量,然后根据偏移量偏移激光振镜的运动轨迹,以补偿加速阶段、匀速阶段、减速阶段的激光加工位置;

10、进一步的,所述角度采集传感器为同轴编码器,所述同轴编码器设置在多工位旋转圆盘的中部,其计算圆柱电池的旋转角速度的方式如下:

11、

12、其中,为同轴编码器转动一圈输出的脉冲数,为采样时间内同轴编码器输出的脉冲数。

13、进一步的,所述激光振镜的前侧工位上方设有相机,所述相机用以对进入相机所处的工位下方的圆柱电池进行拍照,并将拍摄的圆柱电池的图像与预设的圆柱电池的图像模板进行对比,并计算出圆柱电池装夹的角度偏差和位置偏差,并将圆柱电池装夹的角度偏差和位置偏差反馈至激光加工控制设备,所述激光加工控制设备根据圆柱电池装夹的角度偏差和位置偏差对激光振镜的运动轨迹进行矩阵变换,以调整激光加工在圆柱电池上的角度和位置。

14、进一步的,对激光振镜的运动轨迹进行矩阵变换的方式具体如下:

15、

16、其中,为激光振镜的运动轨迹矩阵变换后的坐标,为激光振镜的运动轨迹矩阵变换前的坐标,为圆柱电池装夹的角度偏差,为圆柱电池装夹的位置偏差在x方向上的分量,为圆柱电池装夹的位置偏差在y方向上的分量。

17、进一步的,所述圆柱电池的激光加工位置包括顶盖、侧壁、内壁、极柱、集流盘和底盖,当激光加工位置为顶盖、极柱、集流盘和底盖时,所述激光振镜设置在圆柱电池的正上方,所述激光加工控制设备控制激光振镜跟随圆周运动的圆柱电池实现旋转飞行激光加工;当激光加工位置为侧壁和内壁时,所述激光振镜的加工平面和圆柱电池的旋转平面设有固定的夹角,所述激光加工控制设备还控制激光振镜跟随圆柱电池的公转路径保持激光聚焦点相对于圆柱电池中心位置不变,通过圆柱电池的自转形成激光加工轨迹。

18、进一步的,所述激光加工控制设备还将激光振镜的加工平面投影到圆柱电池的旋转平面上,并将激光振镜的加工轨迹进行投影变换,以匹配在圆柱电池旋转平面上的加工位置坐标。

19、进一步的,所述激光加工控制设备包括:

20、参数配置模块,用以存储配置的每一工位对应的加工模板、每一圆柱电池的旋转半径、io触发逻辑参数,以及运动轨迹在加速阶段、匀速阶段、减速阶段的偏移量;

21、反馈数据处理模块,用以接收并处理io传感器反馈的触发信息、角度采集传感器采集的多工位旋转圆盘的旋转信号、相机反馈的圆柱电池装夹的角度偏差和位置偏差,调用当前速度阶段对应的偏移量,并计算出激光振镜的补偿量;

22、第一控制模块,用以根据加工模板、激光振镜的补偿量、当前速度阶段对应的偏移量及圆柱电池装夹的角度偏差和位置偏差计算出激光振镜的运动轨迹;

23、第二控制模块,用以根据第一控制模块计算出的激光振镜的运动轨迹控制激光振镜工作,以生成激光加工轨迹。

24、进一步的,所述激光加工包括激光清洗、激光焊接和激光标刻。

25、在第二方面,本发明提供了一种圆柱电池激光加工方法,包括:

26、步骤s1,将圆柱电池装夹在多工位旋转圆盘上;

27、步骤s2,配置每一工位的圆柱电池对应的加工模板、每一圆柱电池的旋转半径、io触发逻辑参数,以及加速阶段、匀速阶段、减速阶段的偏移量;

28、步骤s3,检测工位位置并输出触发信号,以使多工位旋转圆盘带动圆柱电池旋转运动到激光振镜下方时,根据配置的参数信息获取该工位对应的激光加工模板和旋转半径;

29、步骤s4,在旋转运动的圆柱电池指定位置进行激光加工,具备包括:

30、步骤s41,当圆柱电池随多工位旋转圆盘旋转时,实时计算多工位旋转圆盘的旋转角速度,根据旋转半径计算出圆柱电池的线速度,具体如下:

31、

32、其中,为圆柱电池的旋转半径;

33、然后计算出激光振镜的补偿量,并根据加工模板和激光振镜的补偿量计算激光振镜的运动轨迹,激光振镜的补偿量的计算方式具体如下:

34、

35、其中,为采样时间;

36、步骤s42,根据多工位旋转圆盘的旋转角速度判断当前运动的速度阶段,根据所处的速度阶段调用对应的偏移量,偏移激光振镜的运动轨迹;

37、步骤s43,在激光振镜的前侧对圆柱电池进行拍照,并将拍摄的圆柱电池的图像与预设的圆柱电池的图像模板进行对比,并计算出圆柱电池装夹的角度偏差和位置偏差,根据圆柱电池装夹的角度偏差和位置偏差对激光振镜的运动轨迹进行矩阵变换,以调整激光加工在圆柱电池上的角度和位置,具体如下:

38、

39、其中,为激光振镜的运动轨迹矩阵变换后的坐标,为激光振镜的运动轨迹矩阵变换前的坐标,为圆柱电池装夹的角度偏差,为圆柱电池装夹的位置偏差在x方向上的分量,为圆柱电池装夹的位置偏差在y方向上的分量。

40、有益效果:本发明可根据圆柱电池的线速度计算激光振镜的补偿量,并根据所处的速度阶段调用对应的偏移量,然后根据相机识别的角度偏差、位置偏差对激光加工轨迹进行矩阵变换,然后控制激光振镜在做圆周运动的圆柱电池上实现旋转飞行激光加工,并保证一定的精度、效率和加工品质;本发明可以实现工作在圆盘流水线上不间断运动时完成激光加工操作,这种方式激光加工时流水线不需要停下,减少了流水线加减速过程,也不需要设置稳定时间,大大的缩短了激光加工过程的时间,提高了整体的加工效率。

- 还没有人留言评论。精彩留言会获得点赞!