自动拉钉机的制作方法

本发明涉及一种建筑构件的成型加工装置,尤其涉及一种用于铝门窗锁扣安装的拉钉机。

背景技术:

1、目前,对铝门窗的锁扣进行拉钉铆接通常都是人工操作的,生产时,工人需先放置好铝料,接着拿起锁扣放置在铝料上的安装位,然后一只手扶稳锁扣,另一只手拿起手动拉钉枪打入铆钉,所有位置铆钉打完后,放下拉钉枪,再拿起点胶工具,给铆钉位点胶。整个流程做起来要多次拿起和放下多种工具,由此就会费时费力,增加了时间和人工的成本,生产效率低下,而且锁扣的安装质量可能会因为不同工人的操作而有所不同,影响锁扣安装的精确度。

技术实现思路

1、本发明要解决的技术问题在于提供一种能自动完成型材的锁扣拉钉铆接和铆接位的防水胶涂抹的自动拉钉机。

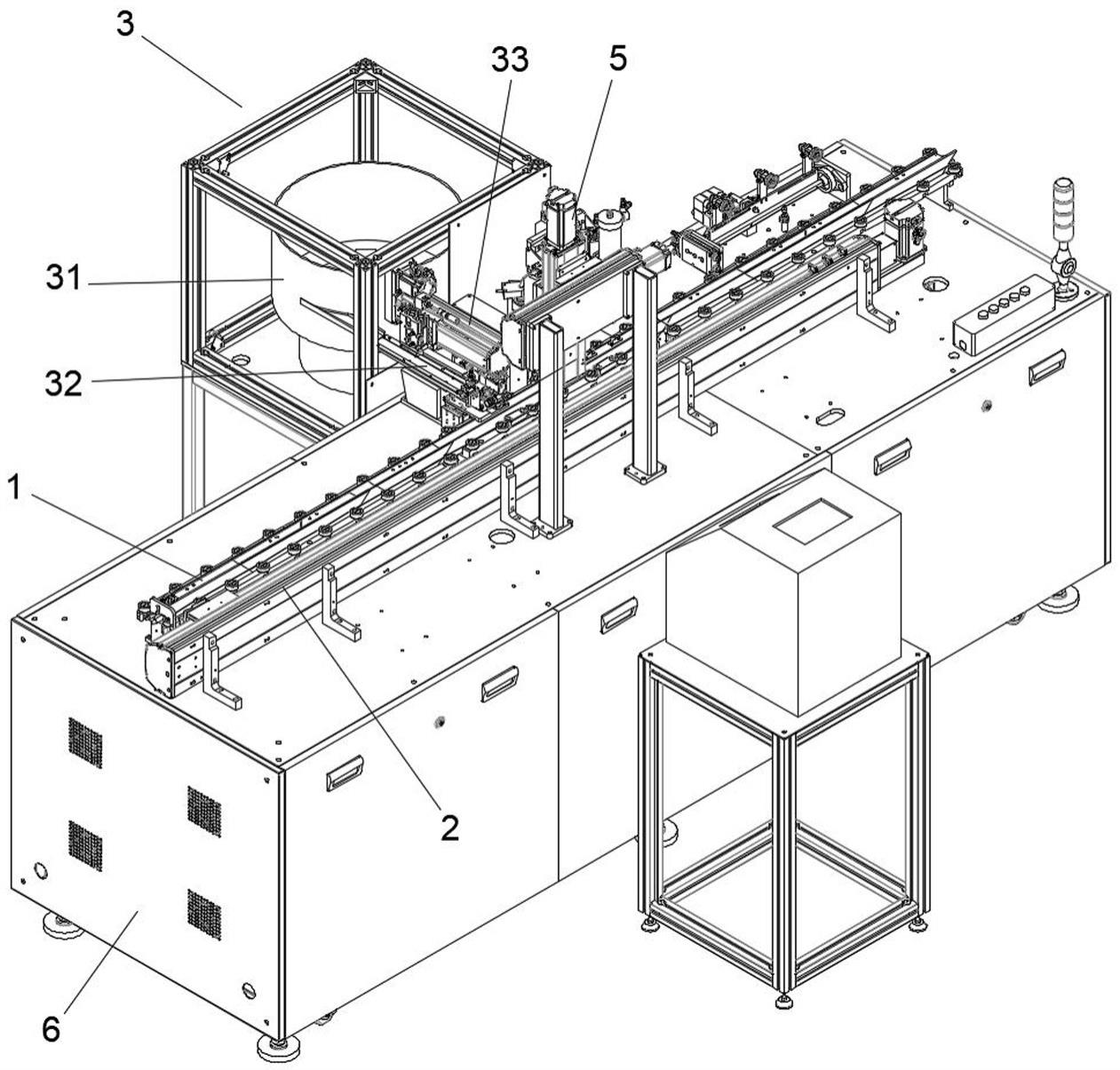

2、本发明解决上述技术问题采用的技术方案是,设计一种自动拉钉机,包括:用于将型材与锁扣铆接的锁拉钉装置;

3、还包括:轨道组件、用于带动型材移动的推料装置、用于给锁扣上拉钉位处涂抹防水胶的点胶装置;

4、所述轨道组件包括:沿前后方向设置用于承载型材的承载架、用于限制未被固定时的锁扣的锁扣定位机构、以及用于锁紧加工位的型材的锁紧机构;所述锁扣定位机构安装在所述承载架一侧,包括限位工件以及用于带动该限位工件上升或下降的第一气缸,该限位工件上设有锁扣放置位;

5、所述推料装置包括:第一电机、由该第一电机驱动前后移动的滑动组件、与该滑动组件连接的推料夹手装置;所述推料夹手装置包括:第二气缸、第三气缸和夹手,所述第二气缸带动第三气缸上升或下降,该第三气缸带动所述夹手执行夹紧或松开动作。

6、本发明的自动拉钉机还包括锁扣供给装置,该锁扣供给装置包括:用于盛放并震动输出锁扣的震动盘、用于承接并输送锁扣的锁扣传送装置、拿锁扣装置;

7、所述拿锁扣装置包括:第二电机、第一滑轨、安装在该第一滑轨上的第四气缸、真空发生器及其连接的吸盘;所述第二电机带动所述第四气缸沿第一滑轨移动,所述第四气缸连接所述吸盘并带动该吸盘升降;

8、所述锁扣从震动盘中被震动输出至所述锁扣传送装置上并被输送到位,所述第四气缸带动所述吸盘下降至锁扣传送装置处吸取锁扣,所述第二电机带动第四气缸和吸盘移动至所述限位工件的锁扣放置位处后由所述真空发生器控制吸盘松开锁扣。

9、所述锁扣传送装置包括:安装有导向槽的锁扣限位板、作用于该锁扣限位板的震动送料器、设在所述锁扣限位板输出端的锁扣承载工件;所述锁扣从震动盘中被输出至所述导向槽上,所述震动送料器将导向槽上的锁扣震动送入所述锁扣承载工件。

10、所述锁扣承载工件处设有锁扣限位机构,该锁扣限位机构包括:设在该锁扣承载工件一侧的传感器、设在该锁扣承载工件下方的锁扣限位顶杆、用于带动该锁扣限位顶杆升降的第五气缸;所述锁扣承载工件上设有与所述锁扣限位顶杆和锁扣的拉钉孔位置对应的通孔,所述第五气缸带动锁扣限位顶杆上升穿过锁扣承载工件的通孔并插入锁扣的拉钉孔内将该锁扣限位。

11、所述锁拉钉装置包括:拉钉枪、用于带动该拉钉枪升降的第三电机、用于带动该第三电机前后水平移动的第四电机;所述拉钉枪设在位于加工位的型材的上方。

12、所述点胶装置包括:可前后滑动的滑轨组件、安装在该滑轨组件上的第六气缸、由该第六气缸带动升降的点胶枪、用于带动该第六气缸前后移动的第七气缸。

13、所述锁紧机构包括第八气缸和压块;所述压块设在所述承载架一侧,所述第八气缸带动该压块向左或向右移动从而压紧或松开加工位的型材。

14、同现有技术相比较,本发明的自动拉钉机设置有用于承载并限位型材的轨道组件和用于带动型材前后移动的推料装置,并在轨道组件一侧设置有锁拉钉装置和点胶装置,能自动完成型材的锁扣拉钉铆接和铆接位的防水胶涂抹,自动化程度高,极大提高了生产效率,节省人工,并且生产质量稳定,可适应不同长度型材的锁扣安装,根据不同尺寸的型材,自动调整型材的推送位置;优选地,本发明还设置有震动盘、锁扣传送装置和拿锁扣装置,能自动向加工位的型材输送锁扣,自动化程度更高,能进一步提高生产效率。

技术特征:

1.一种自动拉钉机,包括:用于将型材(7)与锁扣(8)铆接的锁拉钉装置(5);其特征在于,

2.根据权利要求1所述的自动拉钉机,其特征在于,还包括锁扣供给装置(3),该锁扣供给装置(3)包括:用于盛放并震动输出锁扣(8)的震动盘(31)、用于承接并输送锁扣(8)的锁扣传送装置(32)、拿锁扣装置(33);

3.根据权利要求2所述的自动拉钉机,其特征在于,所述锁扣传送装置(32)包括:安装有导向槽(322)的锁扣限位板(321)、作用于该锁扣限位板(321)的震动送料器(323)、设在所述锁扣限位板(321)输出端的锁扣承载工件(324);所述锁扣(8)从震动盘(31)中被输出至所述导向槽(322)上,所述震动送料器(323)将导向槽(322)上的锁扣(8)震动送入所述锁扣承载工件(324)。

4.根据权利要求3所述的自动拉钉机,其特征在于,所述锁扣承载工件(324)处设有锁扣限位机构(34),该锁扣限位机构(34)包括:设在该锁扣承载工件(324)一侧的传感器(341)、设在该锁扣承载工件(324)下方的锁扣限位顶杆(342)、用于带动该锁扣限位顶杆(342)升降的第五气缸(343);所述锁扣承载工件(324)上设有与所述锁扣限位顶杆(342)和锁扣(8)的拉钉孔位置对应的通孔,所述第五气缸(343)带动锁扣限位顶杆(342)上升穿过锁扣承载工件(324)的通孔并插入锁扣(8)的拉钉孔内将该锁扣(8)限位。

5.根据权利要求1至4任一项所述的自动拉钉机,其特征在于,所述锁拉钉装置(5)包括:拉钉枪(55)、用于带动该拉钉枪(55)升降的第三电机(52)、用于带动该第三电机(52)前后水平移动的第四电机(51);所述拉钉枪(55)设在位于加工位的型材(7)的上方。

6.根据权利要求1至4任一项所述的自动拉钉机,其特征在于,所述点胶装置(4)包括:可前后滑动的滑轨组件(42)、安装在该滑轨组件(42)上的第六气缸(41)、由该第六气缸(41)带动升降的点胶枪(43)、用于带动该第六气缸(41)前后移动的第七气缸(44)。

7.根据权利要求1至4任一项所述的自动拉钉机,其特征在于,所述锁紧机构(14)包括第八气缸(141)和压块(142);所述压块(142)设在所述承载架(11)一侧,所述第八气缸(141)带动该压块(142)向左或向右移动从而压紧或松开加工位的型材(7)。

技术总结

本发明公开了一种自动拉钉机,包括:锁拉钉装置(5)、承载并限位型材的轨道组件(1)、推料装置(2)、点胶装置(4);所述轨道组件(1)包括:锁扣定位机构(13)以及型材的锁紧机构(14);所述锁扣定位机构(13)安装在所述承载架(11)一侧,包括设有锁扣放置位(133)的限位工件(131)以及带动该限位工件(131)升降的第一气缸(132);所述推料装置(2)包括:由第一电机(21)驱动前后移动的滑动组件(22)、与该滑动组件(22)连接的用于夹持型材的推料夹手装置(24)。本发明的自动拉钉机能自动完成型材的锁扣拉钉铆接和铆接位的防水胶涂抹,极大提高了生产效率,生产质量稳定且能适应不同长度的型材的锁扣安装。

技术研发人员:黄天祥,黄慧敏

受保护的技术使用者:有利华建筑预制件(深圳)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!