燕尾槽一次成型折弯模具及折弯方法

本发明涉及折弯,具体是燕尾槽一次成型折弯模具及折弯方法。

背景技术:

1、随着技术的发展,智慧路灯将作为物联网的端口;和普通的灯杆相比,智慧路灯的灯杆还可以安装摄像头、led屏、wifi、温湿度传感器、风向传感器、智能节电控制器。未来还能支持充电桩、无人机停机坪等,承载多种5g创新智慧应用功能。为了方便各功能部件的装拆和维护,智慧灯杆表面预留安装位及连接件的标准化被提上日程。目前市场上棱锥灯杆采用四边预留燕尾槽设计,其截面形状如附图8所示,这种形状灯杆各功能部件装拆、维护、连接件标准化等均有很突出的优点,但灯杆成型工艺复杂。目前这种灯杆主要采用的是冷拔成型,由于灯杆长度较长,通常在8-10米左右,使得这种成型工艺存在高成本、高能耗、效率低等缺点,同时在冷拔过程中容易产生裂纹,从而导致成品率不高。

技术实现思路

1、本发明的目的就是为了解决上述类似智慧灯杆的侧面带有燕尾槽的薄壁长工件采用冷拔成型成本高、效率低、成品率低的问题,提供燕尾槽一次成型折弯模具及折弯方法。

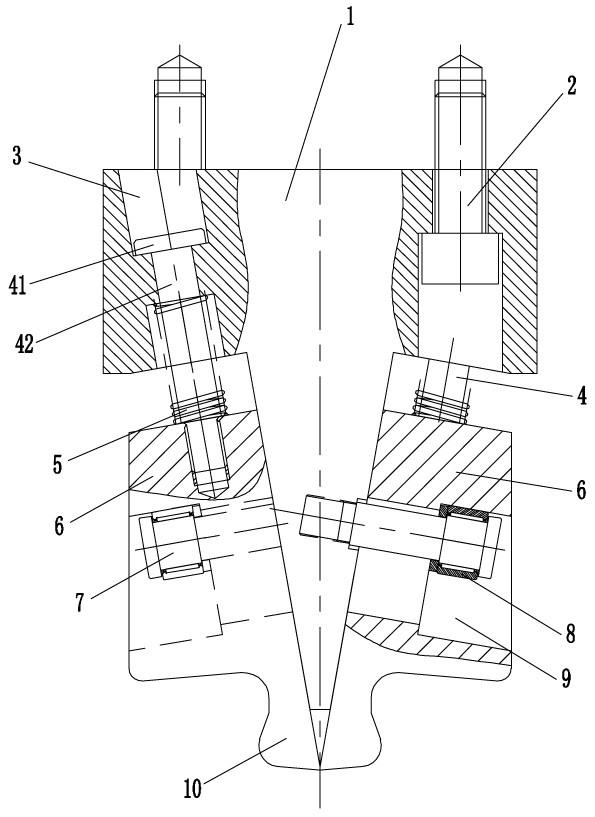

2、本发明的具体方案是:燕尾槽一次成型折弯模具,包括上模组件和下模组件,上模组件包括上模座,上模座的下端设有上大下小的锥形座,锥形座的两侧均设有导向斜面,两个导向斜面上各装有一个上模块,上模块的上端装有导向螺栓,导向螺栓与上模座滑动连接,导向螺栓外套有复位弹簧,上模块设有若干个腰形孔,腰形孔的中心线与对应的导向斜面平行,腰形孔内装有与上模座固定连接的导向杆,两个上模块底部朝向远离上模座中心的一侧设有与燕尾槽对应侧形状匹配的半凸起部,两个上模块下移到最低点时两个半凸起部组成完整的凸起部;下模组件包括下模座,下模座顶部设有凹槽,凹槽内装有两个相对布置的下模块,下模座的两侧各设有若干个安装孔,安装孔内端与凹槽连通,安装孔内装有拉簧,拉簧内端与对应的下模块连接,下模块在凹槽内能够向中心旋转一定角度。

3、进一步的,所述导向杆上装有导向轮,导向轮的直径与腰形孔的宽度匹配。

4、进一步的,所述导向螺栓包括螺栓头和螺栓体,螺栓体下端与上模块固定连接,上模座内设有与螺栓头匹配的导向孔。

5、进一步的,所述上模座朝向上模块的面设有台阶孔,台阶孔上端与所述导向孔连通,所述螺栓体穿过台阶孔,复位弹簧安装在台阶孔内。

6、进一步的,所述下模块的形状大体为l形,下模块的上端设有与燕尾槽匹配的锐角,凹槽两侧底部设有弧形槽,下模块底部设有与弧形槽匹配的弧形凸起,下模块以弧形凸起为轴心旋转。

7、进一步的,所述上模座的顶面设有螺栓孔,螺栓孔内装有与折弯机滑块连接的连接螺栓。

8、本发明提供工件的燕尾槽一次成型的折弯方法,采用上述的折弯模具,具体步骤如下:s1、当工件置于下模表面后,上模组件下行,当上模块底面接触工件上板面,上模座继续下行直至上模块与上模座底面平齐;s2、上模座继续下行,将工件下压到底,使得两侧下模块向中间旋转;s3、上模座开始返程,两侧上模在复位弹簧作用下下行,直至下移至设计下限,此时两侧上模块底部的完整的凸起部宽度小于工件成型后的燕尾槽开口距;s4、上模块随上模座一起上行脱离工件,完成自动脱模;同时,两个下模块在拉簧的作用下向外侧旋转复位,此时两个下模块上端的开口距大于工件成型后燕尾槽外轮廓的宽度,工件可以向上脱离下模组件,实现下模脱模。

9、本发明相比现有技术具有以下优点:设计巧妙,结构简单,工作可靠,精度高;对成型主机开口高度及上下模空间要求低,工件无需掉头、翻面,很容易实现自动化作业,极大的提升了生产效率;大大提高了成品率。

技术特征:

1.燕尾槽一次成型折弯模具,包括上模组件和下模组件,其特征是:上模组件包括上模座,上模座的下端设有上大下小的锥形座,锥形座的两侧均设有导向斜面,两个导向斜面上各装有一个上模块,上模块的上端装有导向螺栓,导向螺栓与上模座滑动连接,导向螺栓外套有复位弹簧,上模块设有若干个腰形孔,腰形孔的中心线与对应的导向斜面平行,腰形孔内装有与上模座固定连接的导向杆,两个上模块底部朝向远离上模座中心的一侧设有与燕尾槽对应侧形状匹配的半凸起部,两个上模块下移到最低点时两个半凸起部组成完整的凸起部;下模组件包括下模座,下模座顶部设有凹槽,凹槽内装有两个相对布置的下模块,下模座的两侧各设有若干个安装孔,安装孔内端与凹槽连通,安装孔内装有拉簧,拉簧内端与对应的下模块连接,下模块在凹槽内能够向中心旋转一定角度。

2.根据权利要求1所述的燕尾槽一次成型折弯模具,其特征是:所述导向杆上装有导向轮,导向轮的直径与腰形孔的宽度匹配。

3.根据权利要求1所述的燕尾槽一次成型折弯模具,其特征是:所述导向螺栓包括螺栓头和螺栓体,螺栓体下端与上模块固定连接,上模座内设有与螺栓头匹配的导向孔。

4.根据权利要求3所述的燕尾槽一次成型折弯模具,其特征是:所述上模座朝向上模块的面设有台阶孔,台阶孔上端与所述导向孔连通,所述螺栓体穿过台阶孔,复位弹簧安装在台阶孔内。

5.根据权利要求1所述的燕尾槽一次成型折弯模具,其特征是:所述下模块的形状大体为l形,下模块的上端设有与燕尾槽匹配的锐角,凹槽两侧底部设有弧形槽,下模块底部设有与弧形槽匹配的弧形凸起,下模块以弧形凸起为轴心旋转。

6.根据权利要求1所述的燕尾槽一次成型折弯模具,其特征是:所述上模座的顶面设有螺栓孔,螺栓孔内装有与折弯机滑块连接的螺栓。

7.燕尾槽一次成型的折弯方法,其特征是:采用权利要求1-6任一项所述的折弯模具,具体步骤如下:s1、当工件置于下模表面后,上模组件下行,当上模块底面接触工件上板面,上模座继续下行直至上模块与上模座底面平齐;s2、上模座继续下行,将工件下压到底,使得两侧下模块向中间旋转;s3、上模座开始返程,两侧上模在复位弹簧作用下下行,直至下移至设计下限,此时两侧上模块底部的完整的凸起部宽度小于工件成型后的燕尾槽开口距;s4、上模块随上模座一起上行脱离工件,完成自动脱模;同时,两个下模块在拉簧的作用下向外侧旋转复位,此时两个下模块上端的开口距大于工件成型后燕尾槽外轮廓的宽度,工件可以向上脱离下模组件,实现下模脱模。

技术总结

本发明是燕尾槽一次成型折弯模具,包括上模组件和下模组件,上模组件包括上模座,上模座的下端设有上大下小的锥形座,锥形座的两侧均设有导向斜面,两个导向斜面上各装有一个上模块,上模块的上端装有复位弹簧,两个上模块底部朝向远离上模座中心的一侧设有与燕尾槽对应侧形状匹配的半凸起部,两个上模块下移到最低点时两个半凸起部组成完整的凸起部;下模组件包括下模座,下模座顶部设有凹槽,凹槽内装有两个相对布置的下模块,下模座的两侧各设有若干个安装孔,安装孔内端与凹槽连通,安装孔内装有拉簧,拉簧内端与对应的下模块连接,下模块在凹槽内能够向中心旋转一定角度;本发明实现了负角度燕尾槽一次成型,提升了生产效率、成品率。

技术研发人员:李新梅,李俊华,黄鹏,王松,惠梦娟,谢梦,许浩,柯妍

受保护的技术使用者:湖北工程职业学院(湖北省机械工业学校、黄石高级技工学校)

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!