一种法兰锻件厚板对接焊工艺的制作方法

本发明涉及气体保护焊领域,特别涉及一种法兰锻件厚板对接焊工艺。

背景技术:

1、在工程船舶、海洋工作平台及海工吊等系统中重要受力区域采用了大厚度高强度钢设计。大部分是采用锻件的方式进行材料准备,q460e(f+qt)在低温下冲击韧性指标高,具有高强度、高韧性 、抗冲击的特点。超厚板高强度钢焊接,由于焊接道数多,焊接时间长,焊接过程中焊接热输入大,根部变形难以控制,结构应力复杂。故高强度钢的焊接程序以及焊缝的处理等一直是海工建造焊接过程中需要关住的重点问题。目前,焊接此种特厚板主要方法有1)电渣焊或气电立焊,但此类焊缝组织粗大,焊后需600℃以上长时退火处理,不仅操作困难、能源消耗大,且接头承受动载能力差;2)带有根部陶瓷衬垫的药芯焊丝气体保护焊,此方法虽避免背面清根后打磨作业,但仍不能避免以上接头根部组织粗大,冲击韧性难以满足要求点等问题。

2、公开号cn110640277b的专利申请公开了一种q420高强度钢厚板不预热双丝埋弧焊焊接工艺,包括以下步骤:步骤1,在焊接板材为q420高强度钢厚板的焊接处加工x型焊接坡口,然后对x型焊接坡口面的氧化层及x型焊接坡口周围20-30mm范围内的杂质进行清理;步骤2,通过半自动式co2气体保护焊在x型焊接坡口处进行定位焊缝的焊接;步骤3,在x型焊接坡口的两端分别安装引弧板和熄弧板,其中引弧板和熄弧板的材质、厚度、坡口参数与焊接板材的相同;步骤4,将电极对中焊接坡口中心,调节焊枪角度和距离;步骤5,匹配合适的焊接参数先焊接正面焊缝,正面坡口焊接完成后,再对背面焊缝进行填充。本发明能够在保证焊接质量的情况下,无需预热及焊后热处理,减少焊道数目,提高焊接效率。

3、该现有技术没有更好的优化坡口设计、控制预热速率,没有在操作过程中对焊道均匀锤击处理、通过反面清根焊接进一步调节校正焊接变形,也没有采用后热消氢处理,焊接后焊缝工件整体容易变形,法兰锻件性能有待提高。

4、为此,需要一种新的技术方案以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种法兰锻件厚板对接焊工艺,通过优化坡口设计、控制预热速率、对焊道均匀锤击处理、通过反面清根焊接进一步调节校正焊接变形、后热消氢处理,对180mm厚板焊接后,焊缝工件整体变形小于等于1mm,对附带工艺试板力学性能试验表明,性能完全满足等强要求。

2、本发明采用的技术方案是:

3、一种法兰锻件厚板对接焊工艺,包括以下步骤:

4、步骤1:接头准备,在法兰对接厚板a和法兰对接厚板b正反两面开坡口,坡口面角度为45°+10°的v-v组合坡口,法兰对接厚板a和法兰对接厚板b正反面坡口角度均为90°+20°,两侧对称开设,90°坡口深度1/10tmm,20°坡口深度2/5tmm;接头间隙2mm,钝边2mm,装配前母材表面的湿气、油脂、杂质及锈蚀进行仔细清理,法兰对接板放置在水平胎架上;

5、步骤2:引熄弧板准备,在法兰对接厚板a和法兰对接厚板b的焊接起始端设有引弧板,焊接结束端设有相对应的熄弧板,引弧板、熄弧板与法兰板满焊固定;

6、步骤3:预热,电阻陶瓷加热片放置于法兰板焊件上,中间焊缝位置插入热电偶进行温度控制,加热片上覆盖保温棉上,预热从厚板上部开始,加热速率不高于100℃/h,保持加热约2小时后,从厚板背面测量预热温度,测温点距离被测面坡口边缘 75mm,不低于150℃为依据,预热达到要求后的焊缝应立即施焊,当预热温度降低,达不到要求时,应重新预热,多层多道焊时层与层之间的温度应高于等于预热温度,但应小于205℃;采用电阻陶瓷加热片及热电偶控制加热速率的预热方式,是为使板厚方向预热均匀、减小温度梯度,降低冷却速度;

7、步骤4:打底焊,预热完成后在正面坡口侧采用药芯焊丝气保焊打底5道,四层,而打底焊前无需定位焊,引熄弧板拘束固定,打底焊道热输入不大于13kj/cm,且保持层间温度不高于205℃,打底焊丝直径φ1.4,打底电流190~210安培,打底电压29~30伏特,打底速度29~37厘米/分钟,所采用的药芯焊丝直径规格为l .2mm;

8、步骤5:翻身,步骤5完成后测量焊接角变形,变形量在3°范围内即可翻身,翻身应避免背面坡口根部受拉,避免开裂;

9、步骤6:反面碳刨清根,释放正面打底应力,调节变形量,坡口根部碳刨气刨清根,去除打底根部未焊透部分,碳刨清根出白,清根深度5~6mm;

10、步骤7:反面预热,碳刨后,按照步骤3进行反面预热;

11、步骤8:反面打底,按步骤4进行反面打底,打底焊丝直径φ1.2,打底电流190~210安培,打底电压29~30伏特,打底速度29~37厘米/分钟;

12、步骤9:反面填充,填充焊丝直径φ1.2,填充电流210~240安培,填充电压30~32伏特,填充速度32.5~40.5厘米/分钟,填充焊接变形控制在1°即可翻身;

13、步骤10:正面填充,填充焊丝直径φ1.2,填充电流210~240安培,填充电压30~32伏特,填充速度32.5~40.5厘米/分钟,填充焊接变形控制在0.5°即可翻身;

14、步骤11:反面盖面,盖面焊丝直径φ1.2,盖面电流230~240安培,盖面电压31~32伏特,盖面速度37.5~50厘米/分钟,盖面焊接后基无变形即可翻身;

15、步骤12:正面盖面,盖面焊丝直径φ1.2,盖面电流230~240安培,盖面电压31~32伏特,盖面速度37.5~50厘米/分钟,盖面焊接后基无变形;

16、步骤13:回火焊道,正面盖面多层多道结束后在最后一道和倒数第二道之间再焊一道焊缝,以降低盖面焊缝与母材熔合线处的硬度;

17、步骤14:锤击处理,为减小焊接应力、避免焊道开裂,除第一道不锤击处理,其余采用动力工具圆头敲渣风铲进行锤击处理,锤击能够改善焊缝组织,降低焊接残余应力,提高焊接质量;

18、步骤15:后热,焊接完成后立即进行200℃~250℃/2h后热处理;焊接完后焊缝附近区域约在170℃ 加热至250℃设定时间为0.5 小时;200℃~ 250℃保温时间为2 小时;250℃~ 100℃设定时间为1 小时;100℃ ~ 常温使用保温棉覆盖缓冷。

19、步骤16:去除引弧板、熄弧板,距离母材端部3~5mm去除引弧板、熄弧板,并打磨至于母材平齐。

20、优选的,步骤1中,采用机械加工对称v-v型坡口。减小坡口角度,减少焊接填充量。

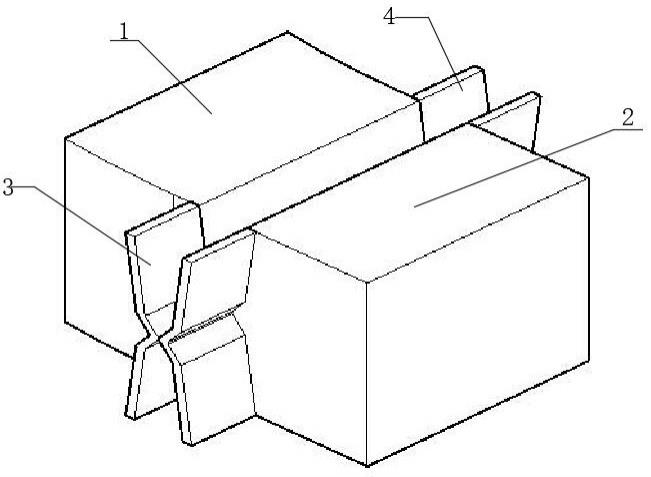

21、优选的,步骤2中,采用母材材质一样的10mm厚度的板通过折弯实现与法兰板坡口角度一致,引弧板3、熄弧板4与法兰板满焊固定。

22、优选的,步骤3中,预热温度控制在150~160℃。

23、优选的,步骤4~13中,采用药芯焊丝气保焊打底、填充、盖面焊接,单道焊缝宽度控制15~16mm,控制焊接热输入。

24、优选的,步骤13中,回火焊道采用与打底、填充、盖面使用相同的焊接材料,对熔合线区域组织细化晶粒,降低硬度。

25、优选的,步骤15中,焊后立即200℃/2h后热消氢处理,然后缓冷至室温。后热有利于焊缝中扩散氢加速逸出,减少焊接残余变形与残余应力。

26、本发明与现有技术相比,具有以下有益效果:

27、1、本发明通过优化坡口设计、控制预热速率、对焊道均匀锤击处理、通过反面清根焊接进一步调节校正焊接变形、后热消氢处理,对180mm厚板焊接后,焊缝工件整体变形小于等于1mm,对附带工艺试板力学性能试验表明,性能完全满足等强要求。

28、2、本发明中采用机械加工对称v+v型坡口,根部v型坡口可以保证焊枪可达性,保证根部焊缝质量,上部v型减小坡口角度,可以减少焊接填充量。

29、3、本发明中采用电阻陶瓷加热片及热电偶控制加热速率的预热方式,是为使板厚方向预热均匀、减小温度梯度,降低冷却速度。

30、4、本发明中采用后热操作,焊后立即200℃/2h后热消氢处理,然后缓冷至室温,后热有利于焊缝中扩散氢加速逸出,减少焊接残余变形与残余应力。

- 还没有人留言评论。精彩留言会获得点赞!