一种激光毛化方法和激光毛化设备与流程

本发明涉及表面处理,尤其是一种激光毛化方法和派派毛化设备。

背景技术:

1、为提高漆层与板材的附着力,通常在喷漆前对工件表面进行毛化处理,传统的毛化方法一般是采用喷砂工艺实现毛化处理,但是在喷砂处理过程中会产生大量的粉尘,具有很大的噪声污染,工作环境差,存在职业健康和环保隐患,同时喷砂处理时对于大型薄壁构件易产生变形的问题,而且喷砂毛化后的表面粗糙度也不均匀。近年来更多的是采用激光毛化的方法对工件进行表面处理,可以有效地实现毛化作用,同时具有高效环保,可控性好,粗糙度均匀等优点。

2、所谓的激光毛化技术就是利用快速熔凝原理,把激光器输出的高能量密度的激光束聚焦照射在材料的表面,在被照射材料的表面由于激光能量的作用瞬间熔化产生熔池,以很高的冷却速度冷却,在材料表面形成一个个组织致密的毛化点形貌,达到增加表面粗糙度,提高漆层或胶层附着力的目的。

3、在保证高效激光毛化质量方面主要涉及两个重要的指标:毛化点的尺寸和毛化点的分布。影响毛化点尺寸的参数主要有激光功率和脉冲宽度,影响毛化点分布的参数主要有激光频率,扫描速度以及线间距。随着激光功率和脉冲宽度的增大,单个毛化点的脉冲能量值就会增大,毛化点的熔池变大,毛化点的尺寸大小就会增大;随着激光频率的增大,毛化点的排布沿扫描方向就会更加的密集,随着扫描速度和线间距的减小,毛化点的排布沿着加工方向就会变得更加的密集。因此选择合适的激光加工参数,得到尺寸大小和排列分布合理的毛化点阵就能实现较高的毛化质量。

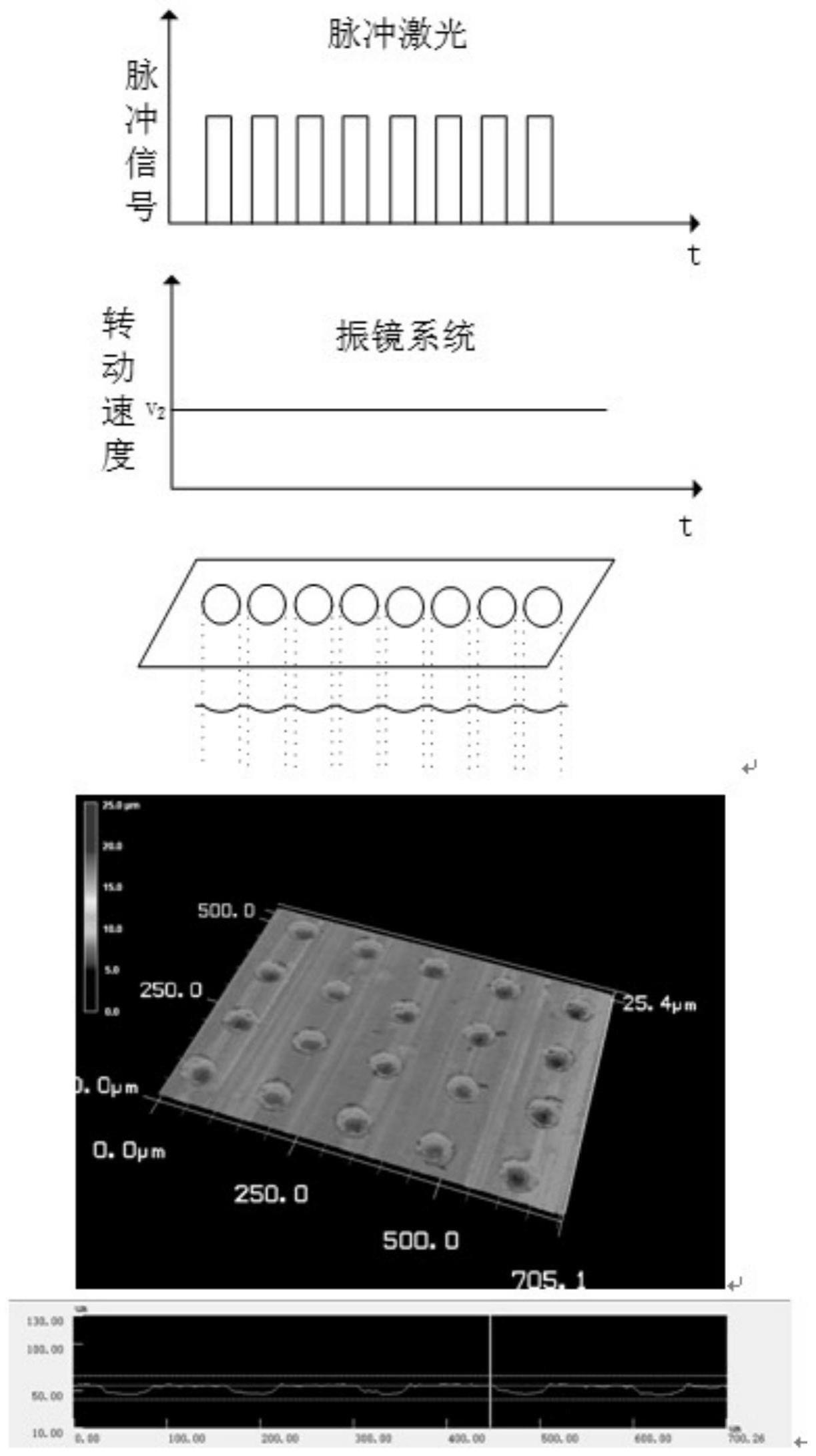

4、然而一般的脉冲激光设备为保护激光传输系统,会对单脉冲能量值进行限制,往往会存在一个最大得单脉冲能量,毛化点的尺寸很大程度上取决于单脉冲能量值,由于单次扫描过程最大单脉冲能量受到限制,这在一定程度上限制了得到的毛化形貌的尺寸,得到的毛化点的深度尺寸只有10微米左右,直径在100微米左右,深宽比只有0.1左右,毛化后获得的毛化形貌及对应的转动速度v、脉冲信号如图1所示,得到的毛化点深度尺寸浅,深宽比小,深宽比小不能更大程度的提高毛化点的锁漆效果,同时表面积增大范围受到限制,不能增大漆膜与基体之间的接触面积,不能很好的提高漆层结合力,限制了激光毛化在漆层涂装方面的应用。

5、为实现在同一位置作用多个脉冲能量的方式得到深度尺寸和深宽比大的毛化形貌,现阶段主要采用多次扫描的方式,对待毛化的工件表面及进行多遍毛化,但是由于实际工况的多变,激光头的抖动等难以控制的的因素影响,很难保证每次的扫描过程完全在同一位置,不能保证每次的激光脉冲的重合度,虽然在一定程度上会增大毛化点深度和宽度,但整体来说,改进效果并不明显。

6、为此,需要寻找一种毛化方法,实现同点连续多脉冲激光毛化。

技术实现思路

1、本发明主要目的在于解决上述问题和不足,首先提供了一种激光毛化方法,通过调整激光振镜系统的运动来控制激光脉冲的作用位置,实现同点连续多脉冲激光毛化。

2、本发明的另一发明目的在于提供一种应用所述激光毛化方法的设备,同样的,可实现工件表面实现同点连续多脉冲激光毛化。

3、为实现发明目的,本发明首先提供了一种激光毛化方法,其技术方案是:

4、一种激光毛化方法,激光器发射的激光经振镜系统后射向工件表面,控制系统根据激光频率控制x振镜的扫描速度,从而控制激光脉冲在工件的相同位置连续进行多次脉冲冲击和/或控制相邻冲击位置之间的搭接率,实现在工件表面的x方向上形成毛化形貌。

5、进一步的,在获得相同毛化形貌时,激光频率增加,控制系统控制x振镜的转动速度减小。

6、进一步的,控制系统调整并控制y振镜的转动速度和高斯光斑直径及排列,使工件y向上的光斑搭接率在(-0.3~-0.05)。

7、进一步的,x振镜的扫描速度包括初始速度v1和移动速度v2,0≤v1<v2,控制系统控制x振镜以初始速度v1和移动速度v2顺序交替转动。

8、进一步的,x振镜以初始速度v1持续转动n个脉冲后,再控制x振镜以移动速度v2持续转动m个脉冲,如此交替控制,其中,n>1,m≥1。

9、进一步的,相邻冲击位置之间的搭接率=1-(n*v扫)/(v1*n+d*f),其中d为光班直径,f为激光频率。

10、进一步的,当初始速度v1=0时,v扫=v2/n。

11、进一步的,当初始速度v1>0时,v扫=v1+(v2/n)。

12、进一步的,包括如下步骤:

13、s1,将待毛化工件固定在毛化平台上,将激光毛化一体机及执行机构移动到工作位置,检查通风设备,水冷设备状态;

14、s2,调节激光清洗毛化头的位置,确保焦距的稳定长度;

15、s3,根据工件材质、漆层材质及喷漆要求,设定激光工艺参数,包括但不限于激光的平均功率、可调脉宽、重复频率、光斑直径及脉冲能量;

16、s4,根据漆层附着力需求,设置毛化过程中的x振镜的初始速度v1,移动速度v2以及重复脉冲数n和m,以及y振镜的转动速度,控制线间距,以确保可实现在工件表面的x方向上形成锯齿状毛化形貌;

17、s5,开启通风设备9,水冷设备,振镜系统开始工作,激光器启动,工件表面激光毛化工作开始,控制系统按步骤s4中设定的参数完成x向扫描后通过控制y振镜转动实现换行扫描;

18、s6,重复步骤s5直至激光毛化完成设定区域毛化后,关闭激光器,激光毛化头振镜系统停止工作,关闭通风设备9,水冷设备,激光毛化工作停止。

19、本发明另一发明目的提供了一种激光毛化设备,采用如下技术方案:

20、一种激光毛化设备,包括控制系统、激光器、隔离器、振镜系统,其中,控制系统分别与激光器和振镜系统通信连接或电连接,执行如前文所述的激光毛化方法。

21、综上所述,本发明提供的一种激光毛化方法和激光毛化设备,与现有技术相比,具有如下技术优势:

22、本发明提出了一种能够提高毛化点深宽比范围的方法,通过调节振镜系统的运动形式,可以更加稳定的控制毛化点的排布方式和尺寸,得到更大范围的毛化点深宽比范围,扩展了激光毛化的实际应用范围;

23、毛化效果好,通过振镜系统的运动调控脉冲能量的作用位置,可以使得多个连续脉冲作用在同一位置,得到更深的毛化点尺寸;

24、通过振镜系统x方向的运动调控脉冲能量的作用位置,可以使得多个连续脉冲以很大的搭接率排布在一起,得到锯齿状的毛化表面形貌;

25、可以根据需要任意排布脉冲能量的排布,得到各式各样的毛化形貌;

26、效果稳定,相较于一定区域多次扫描的方法,本发明的同点连续多脉冲激光毛化输出的效果更加的稳定,且更适合复杂的工况条件;

27、应用范围广,本发明得到了更大范围的深宽比毛化形貌,以及各种随意可控的毛化形貌,增大了激光毛化的应用领域;

28、可控性好,激光毛化方法相较于其他毛化方法,可以实现毛化点形貌,尺寸,分布可调可控。

- 还没有人留言评论。精彩留言会获得点赞!