一种智能化板材铣销装置及其控制方法

本发明涉及铣削加工,特别涉及一种智能化板材铣销装置及其控制方法。

背景技术:

1、铣削是将毛坯固定,用高速旋转的铣刀在毛坯上走刀,切出需要的形状和特征。传统铣削较多地用于铣轮廓和槽等简单外形特征。数控铣床可以进行复杂外形和特征的加工。铣镗加工中心可进行三轴或多轴铣镗加工,用于加工,模具,检具,胎具,薄壁复杂曲面,人工假体,叶片等。在选择数控铣削加工内容时,应充分发挥数控铣床的优势和关键作用。

2、目前,在机械制造行业,板材的应用越发的普遍,但是在板材的铣削加工作业过程中申请人发现,现有的铣削装置对板材工件的定位方式多使用夹具夹持固定来实现,对板材工件的定位方式单一,稳定性较低,在板材铣削过程中,很容易出现板材晃动平移现象,影响板材铣削加工的精度,为此,本技术提供了一种智能化板材铣销装置及其控制方法来满足需求。

技术实现思路

1、本技术的目的在于提供一种智能化板材铣销装置及其控制方法,采用吸附与夹持的方式实现对板材的定位,稳定性高,此外能够模拟板材的铣削线路轨迹,并能够实时获取板材的实际铣削图像信息以及铣削轨迹,形成板材铣削动态图像,实现对板材的智能化铣削加工操作。

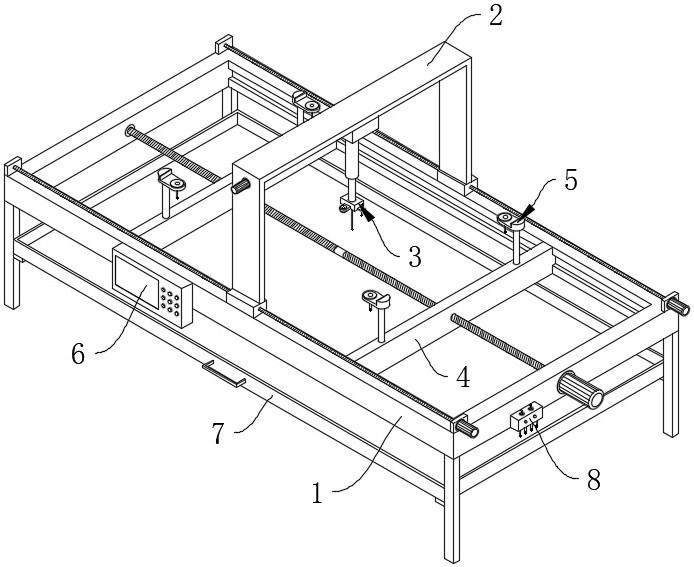

2、为实现上述目的,一方面本技术提供如下技术方案:一种智能化板材铣销装置,包括主框体;所述主框体上架设有能够横向平移的安装架,安装架上设有用于板材铣削的铣削机构;所述主框体内设置有一对能够相互靠近平移的移动臂,所述移动臂上设置有用于板材定位的定位件,所述定位件包括:竖直固定在移动臂上的支柱,支柱顶端水平设置有用于支撑板材的托板;嵌装在托板顶部的气动吸盘,气动吸盘用于对板材吸附定位;设置在托板朝向主框体边侧一端的挡块,挡块用于对板材夹持定位。

3、优选地,所述托板底部设置有用于气动吸盘气动连接的气管接头,所述主框体外壁上设置有用于控制多个托板气动吸附的气阀。

4、优选地,一对所述移动臂之间共同螺纹穿设有双向丝杆,双向丝杆旋转安装在主框体内,所述主框体外壁上安装有用于驱动双向丝杆旋转的第一电机。

5、优选地,所述铣削机构包括滑动设置在安装架内顶壁上的第二滑块、竖直安装在第二滑块底部的电动推杆、安装在电动推杆底端的铣削刀头。

6、优选地,所述第二滑块上沿主框体宽度方向螺纹穿设有第二单向丝杆,第二单向丝杆旋转安装在安装架内,所述安装架侧壁上安装有用于驱动第二单向丝杆旋转的第三电机。

7、优选地,所述主框体的两侧壁上均滑动设置有第一滑块,所述安装架的两竖臂安装在第一滑块上,所述第一滑块上沿主框体长度方向螺纹穿设有第一单向丝杆,第一单向丝杆旋转安装在主框体上,所述主框体端部安装有用于驱动第一单向丝杆旋转的第二电机。

8、优选地,所述铣削刀头处设置有用于探测铣削刀头铣削位点的激光扫描仪以及用于获取铣削刀头铣削图像的摄像头。

9、优选地,所述主框体上设置有控制器,所述控制器内设置有显示模块、操控模块、驱动模块、动态模拟模块以及图像获取模块,所述驱动模块包括用于控制第一电机、第二电机、第三电机、电动推杆、铣削刀头以及气阀的开关,所述操控模块用于配合驱动模块控制第一电机、第二电机、第三电机、电动推杆、铣削刀头以及气阀的启停,所述动态模拟模块用于模拟板材的铣削线路轨迹,所述图像获取模块用于通过摄像头和激光扫描仪获取板材的实际铣削图像信息以及铣削轨迹,并形成板材铣削动态图像,所述显示模块用于显示板材铣削动态图像信息以及板材铣削控制信息。

10、第二方面,本发明提供了一种智能化板材铣销装置的控制方法,所述方法包括:

11、步骤s1.获取待加工板材的型号参数,并基于该型号参数对应的板材尺寸数据,通过第一电机调节两个移动臂的间隔距离,使间隔距离符合待加工板材的安放需求,操作人员按要求将板材放置在定位件上,气动吸盘基于预设的初始吸附压强将待加工板材固定在定位件上;

12、步骤s2.通过收缩电动推杆使激光扫描仪位于最高位,激光扫描仪依次进行第一初始建模扫描操作、第一上部修正扫描和第一下部修正扫描,进而构建初始待加工板材模型;

13、步骤s3.获取待加工的形状参数并结合初始待加工板材模型,通过 dijkstra算法找到最短行刀路径和行刀速度,所述最短行刀路径包括最短加工行刀子路径和相邻两个加工层之间的最短调度子路径,同时检测加工行刀子路径中所有的穿孔加工行刀子路径是否经过定位件所在区域,若存在,则判定终止加工,若不存在,则根据最短行刀路和行刀速度通过铣削刀头对板材进行加工,期间实时检测四个气动吸盘的压强值,并在任意一个气动吸盘的压强值降低到安全阈值的情况下,停止当前铣削刀头的移动,以使该松动的气动吸盘的压强值重新恢复到预设的初始吸附压强,并将四个气动吸盘的压强值增加到第二吸附压强,同时识别当前运行铣削刀头的移动类型,记为第一预警移动类型,所述第二吸附压强为初始吸附压强的130-150%;

14、步骤s4.继续移动铣削刀头,期间若依旧存在气动吸盘的压强值降低到安全阈值的情况,则降低第一预警移动类型对应的行刀速度,所述第一预警移动类型为水平移动或纵向进给移动,并在加工完成后,重复执行步骤s2的操作,进而得到已加工的板材模型,记为第二板材模型;

15、步骤s5.计算第二板材模型与待加工的形状参数之间的误差值和关键平面的平整度,并在误差值和平整度均符合要求的情况下,将该部件标记为合格件,并通过摄像头记录入库。

16、优选地,所述获取待加工的形状参数并结合初始待加工板材模型,通过dijkstra算法找到最短行刀路径和行刀速度,包括:

17、步骤s31.基于待加工的形状参数获取铣削部分的厚度,并基于该厚度和铣削刀头的参数,确定铣削的层数,并基于铣削的层数和铣削部分的厚度,规划每层的铣削子厚度,并基于铣削子厚度在行刀数据库中找到与铣削刀头型号对应的行刀推荐速值范围,并在该范围内选定一个速度值,记为第一行刀速度;

18、步骤s32.基于获取待加工的形状参数和初始待加工板材模型,构建铣削模型,并根据每层的铣削子厚度,对铣削模型进行分层处理,得到多个子铣削模型;

19、步骤s33.对子铣削模型进行扁平化处理,得到二维平面的铣削形状,基于铣削形状和铣削刀头的尺寸参数通过dijkstra算法,计算得到子铣削模型对应的最短加工行刀子路径,并基于每个子铣削模型对应的最短加工行刀子路径的起始位置和终止位置通过dijkstra算法制定相邻两个加工层之间的最短调度子路径,进而生成最短行刀路径。

20、综上,本发明的技术效果和优点:

21、本发明结构合理,通过主框体内设置一对能够相互靠近移动的移动臂,以及移动臂上设置具有气动吸盘和挡块的托板,能够利用吸附与夹持的方式实现对板材的定位,使得板材更为稳定,更有利于板材的铣削加工。

22、本发明中,通过第一单向丝杆与第一滑块的螺纹配合,以及第二滑块与第二单向丝杆的螺纹配合,能够驱使铣削刀头纵向移动和横向移动,利用铣削刀头的纵向移动以及横向移动,能够对板材全方位的铣削加工,且铣削加工过程中,产生的碎屑能够被收集盒收集,自动化程度更高,对板材的铣削加工更为高效便捷。

23、本发明中,通过铣削刀头处设置的摄像头和激光扫描仪,以及控制器的设置,利用控制器内设置的动态模拟模块,能够模拟板材的铣削线路轨迹,并能够利用驱动模块和操控模块控制第一电机、第二电机、第三电机、电动推杆、铣削刀头以及气阀沿该铣削线路轨迹对板材进行铣削加工,此外,通过图像获取模块的设置,利用铣削刀头处设置的摄像头和激光扫描仪,能够实时获取板材的实际铣削图像信息以及铣削轨迹,并形成板材铣削动态图像由显示模块显示,从而实现对板材的智能化铣削加工操作。

- 还没有人留言评论。精彩留言会获得点赞!