一种耳形锁板零件的制造方法与流程

本发明涉及差速器零部件制造,特别是一种耳形锁板零件的制造方法。

背景技术:

1、汽车差速器壳体中,耳形锁板零件和端面带棘齿半轴齿轮相咬合,形成半轴齿轮和壳体组件的刚性连接,限制了半轴齿轮的转动,实现差速器的锁止功能,以提升车辆通过障碍路段的能力。

2、对于耳形锁板零件的传统制造,其具体制造工艺路径为:1、锻造毛坯:备料→热锻成形→正火→抛丸处理2、处热理前机加工:钻孔→车端面、倒角→镗孔、倒角→车端面外圆→车端面槽→铣削耳状侧齿→3、热处理:渗碳淬火回火→抛丸处理→清洗,4、热处理后处理:检验→超声波清洗→包装,端面齿和耳状侧齿是由热锻成形,其中侧耳在锻造工序全周留有加工余量,在立式加工中心机床上安装工件,来实现侧耳的精确加工,此方式加工耳形锁板,工艺复杂,生产成本高,需要使用昂贵的立式加工中心设备,且加工效率低,无法满足耳形锁板的生产需求,影响了企业的经济效益,为此,设计了一种耳形锁板零件的制造方法。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种耳形锁板零件的制造方法。

2、实现上述目的本发明的技术方案为,一种耳形锁板零件的制造方法,包括以下步骤:

3、步骤一:锻造毛坯过程;

4、步骤二:热前机加工过程;

5、步骤三:热处理过程;

6、步骤四:后处理过程。

7、作为本技术方案的进一步描述,所述锻造毛坯过程,包括备料过程、热锻成形过程、正火过程、抛丸处理过程、表面润滑和冷挤压精整过程,得到耳形锁板的精锻毛坯。

8、作为本技术方案的进一步描述,所述热前机加工过程,包括钻孔过程、车端面倒角过程、镗孔倒角过程、车端面外圆过程、车端面槽过程。

9、作为本技术方案的进一步描述,所述热处理过程,包括淬火回火过程和抛丸处理过程。

10、作为本技术方案的进一步描述,所述后处理过程,包括检验过程、超声波清洗过程及包装过程。

11、作为本技术方案的进一步描述,所述备料过程中,准备圆柱形胚料,所述热锻成形过程中,将圆柱形胚料热锻成型,使得耳形锁板初次成型,所述正火过程、所述抛丸处理过程、表面润滑和冷挤压精整过程,消除初次成型胚料在冶炼过程中产生的铸态疏松的缺陷。

12、作为本技术方案的进一步描述,所述钻孔过程中,对耳形锁板的中心孔进行粗加工,所述车端面倒角过程,对耳形锁板端面进行倒角,满足加工要求,所述镗孔倒角过程,对耳形锁板的中心孔的倒角进行加工,满足加工要求,所述车端面外圆过程,对耳形锁板的端面的外圆进行车削加工,满足加工要求,所述车端面槽过程,对耳形锁板上的端面槽进行成型加工,满足加工要求。

13、作为本技术方案的进一步描述,所述淬火回火过程与抛丸处理过程,提高耳形锁板的强度、硬度和耐磨性。

14、作为本技术方案的进一步描述,所述检验过程,对成型后的耳形锁板检验,筛选出合格的耳形锁板,对合格的耳形锁板转移至下一步工序,所述超声波清洗过程,将耳形锁板加工过程中的残留物去除。

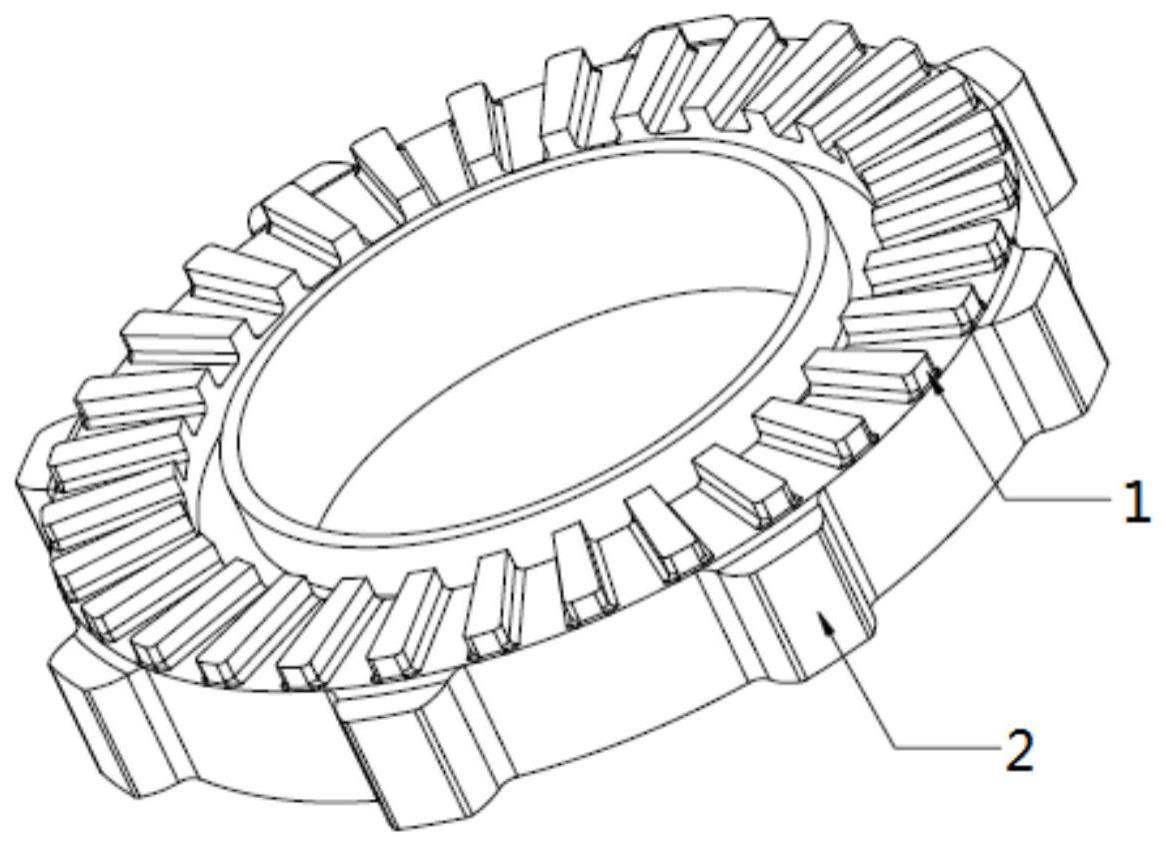

15、一种耳形锁板零件,所述耳形锁板零件由耳形锁板零件的制造方法制成,所述耳形锁板零件的外侧面设置有若干个耳状侧齿,所述耳形锁板的端面上设置有若干个呈圆周分布的端面棘齿。

16、其有益效果在于,本技术方案的耳形锁板零件的制造方法,运用此耳形锁板零件的制造方法,加工出的齿部金属流线完整连续,改善了齿部的抗弯强度和齿面的接触疲劳,同时加工节拍大幅提升,生产成本得以优化,有效提高了耳形锁板零件的加工精度,提高了耳形锁板零件的加工效率,同时,也降低了耳形锁板零件的生产成本。

技术特征:

1.一种耳形锁板零件的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种耳形锁板零件的制造方法,其特征在于,所述锻造毛坯过程,包括备料过程、热锻成形过程、正火过程、抛丸处理过程、表面润滑和冷挤压精整过程,得到耳形锁板的精锻毛坯。

3.根据权利要求1所述的一种耳形锁板零件的制造方法,其特征在于,所述热前机加工过程,包括钻孔过程、车端面倒角过程、镗孔倒角过程、车端面外圆过程、车端面槽过程。

4.根据权利要求1所述的一种耳形锁板零件的制造方法,其特征在于,所述热处理过程,包括淬火回火过程和抛丸处理过程。

5.根据权利要求1所述的一种耳形锁板零件的制造方法,其特征在于,所述后处理过程,包括检验过程、超声波清洗过程及包装过程。

6.根据权利要求2所述的一种耳形锁板零件的制造方法,其特征在于,所述备料过程中,准备圆柱形胚料,所述热锻成形过程中,将圆柱形胚料热锻成型,使得耳形锁板初次成型,所述正火过程、所述抛丸处理过程、表面润滑和冷挤压精整过程,消除初次成型胚料在冶炼过程中产生的铸态疏松的缺陷。

7.根据权利要求3所述的一种耳形锁板零件的制造方法,其特征在于,所述钻孔过程中,对耳形锁板的中心孔进行粗加工,所述车端面倒角过程,对耳形锁板端面进行倒角,满足加工要求,所述镗孔倒角过程,对耳形锁板的中心孔的倒角进行加工,满足加工要求,所述车端面外圆过程,对耳形锁板的端面的外圆进行车削加工,满足加工要求,所述车端面槽过程,对耳形锁板上的端面槽进行成型加工,满足加工要求。

8.根据权利要求4所述的一种耳形锁板零件的制造方法,其特征在于,所述淬火回火过程与抛丸处理过程,提高耳形锁板的强度、硬度和耐磨性。

9.根据权利要求5所述的一种耳形锁板零件的制造方法,其特征在于,所述检验过程,对成型后的耳形锁板检验,筛选出合格的耳形锁板,对合格的耳形锁板转移至下一步工序,所述超声波清洗过程,将耳形锁板加工过程中的残留物去除。

10.一种耳形锁板零件,其特征在于,所述耳形锁板零件由权利要求1-9任一所述的一种耳形锁板零件的制造方法制成,所述耳形锁板零件的外侧面设置有若干个耳状侧齿(2),所述耳形锁板的端面上设置有若干个呈圆周分布的端面棘齿(1)。

技术总结

本发明公开了一种耳形锁板零件的制造方法,包括以下步骤:步骤一:锻造毛坯过程;步骤二:热前机加工过程;步骤三:热处理过程;步骤四:后处理过程;本发明的有益效果是,本技术方案的耳形锁板零件的制造方法,运用此耳形锁板零件的制造方法,加工出的齿部金属流线完整连续,改善了齿部的抗弯强度和齿面的接触疲劳,同时加工节拍大幅提升,生产成本得以优化,有效提高了耳形锁板零件的加工精度,提高了耳形锁板零件的加工效率,同时,也降低了耳形锁板零件的生产成本。

技术研发人员:戴泽华,黄小芳,陈荣,申明

受保护的技术使用者:江苏太平洋精锻科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!