一种马口铁金属罐复合模具的制作方法

本发明属于金属罐生产,涉及一种复合模具,特别是一种马口铁金属罐复合模具。

背景技术:

1、模具在工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。

2、而现有的金属罐生产中,一般的工艺流程为马口铁印涂-剪切-焊接-接缝补涂-分切-扩颈、涨罐(涨肋)-滚筋-翻边-封口(盖)-检漏-全喷涂-烘干-包装,其中的扩颈、涨罐(涨肋)一般是用模具在进行撑起涨型处理成型后,形成圆罐或方罐。

3、在扩颈、涨罐(涨肋)成型时料件的局部温度会较高,如果快速一次成型,很容易撕裂,同时成型后会与模具外壁面进行粘黏,所以不易取出,而且不利于调节,不能满足不同直径的金属罐进行加工处理。

4、经检索,如中国专利文献公开了一种金属罐制造用模具【申请号:202022667880.1;公开号:cn213888107u】。该金属罐制造用模具包括模具,模具为圆形外观,模具的上端开设有注塑槽,注塑槽为圆形槽状,注塑槽的内部设置有去除块,本实用新型中,虽然在使用时,当需要通过该模具注塑金属方罐时,首先将注塑料注塑进模具上的注塑槽中且不溢满注塑内模上端边沿处,这时外部驱动设备在通过驱动杆带动塑形柱向注塑内模内部移动,当罐状物体成型后,当注塑内模上端与去除块下端接触后,这时注塑内模内部成型后的金属圆罐就会被漏出模具外部,这时再通过外部夹持装置将成型后的金属圆罐取出即可,而注塑内模在去除块的限位下又会掉入注塑槽内部,这样注塑内模内部的成型料就会被取出,达到自动取料的效果,但是,成型效率低,不便于更换相应的部件,不利于对不同直径的金属罐,进行生产线式涨型和涨肋加工,易撕裂撑破金属罐。

5、基于此,我们提出一种马口铁金属罐复合模具,可满足对不同直径的金属罐进行生产线式上下料、撑起涨型以及撑起涨肋,成型效果好,避免一次成型撕裂。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种马口铁金属罐复合模具,该发明要解决的技术问题是:对不同直径的金属罐进行生产线式上下料、撑起涨型以及撑起涨肋,成型效果好,避免一次成型撕裂。

2、本发明的目的可通过下列技术方案来实现:

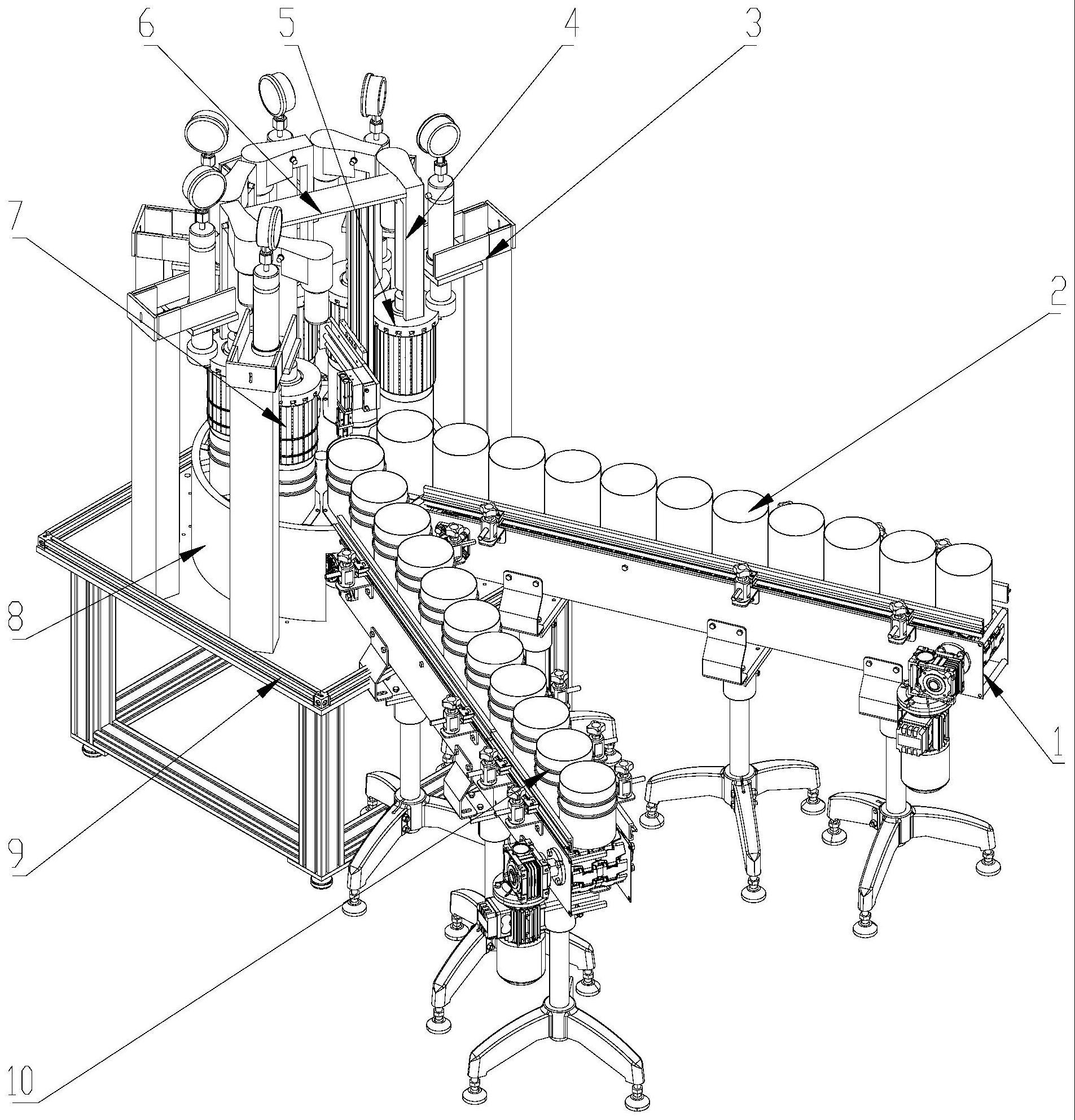

3、一种马口铁金属罐复合模具,包括基座和两个输料机构,所述基座上端中部设有旋转机构,基座上端设有六个均布的升降机构,升降机构上均设有调位组件,其中三个调位组件上均设有第一复合模具组件,另外三个调位组件上均设有第二复合模具组件,第二复合模具组件上均设有若干圆周均布的涨肋模具,其中两个升降机构之间设有推料机构,旋转机构上设有六个成型工位和两个物料工位,六个成型工位和两个物料工位圆周均布,三个第一复合模具组件分别位于其中三个成型工位的正上方,三个第二复合模具组件分别位于另外三个成型工位的正上方,两个输料机构分别正对于两个物料工位。

4、本发明的工作原理:

5、将待处理金属罐放置到一个输料机构,输料机构依次将待处理金属罐向旋转机构输送,其中一个待处理金属罐输送到旋转机构上的其中一个物料工位,输料机构再次输送一个待处理金属罐输送到旋转机构上,旋转机构带动待处理金属罐转动,转动至其中一个成型工位,该工位处的升降机构带动该处的调位组件和第一复合模具组件下降,第一复合模具组件伸入待处理金属罐内部,调位组件与第一复合模具组件配合,对待处理金属罐进行第一次撑起涨型,调位组件和第一复合模具组件复位,升降机构复位,旋转机构上的下一个物料工位,对待处理金属罐进行第二次撑起涨型,依此类推依次进行三次撑起涨型;

6、旋转机构带动待处理金属罐转动,转动至下一个成型工位,该工位处的升降机构带动该处的调位组件和第二复合模具组件下降,第二复合模具组件伸入待处理金属罐内部,调位组件与第二复合模具组件配合,对待处理金属罐进行第一次撑起涨肋,依此类推依次两次或三次对相同位置或不同位置进行撑起涨肋,形成成型金属罐;

7、旋转机构带动成型金属罐转动下一个物料工位,推料机构将成型金属罐推出旋转机构,落在另一个输料机构上,将其快速输出;形成生产线式加工制作。

8、所述基座的下端四角均设有调整脚杯,基座的内部设有电控箱和液压系统。

9、采用以上结构,调整脚杯用于调节基座的高度,以及基座的水平,电控箱控制各电气部件以及液压系统工作,液压系统控制升降机构工作。

10、所述旋转机构包括格挡筒和凸轮分割器,格挡筒和凸轮分割器固定在基座的上端,凸轮分割器位于格挡筒的内部,凸轮分割器的输出轴上端固定有转动盘,转动盘的外径与格挡筒的内径相等,转动盘上开设有八个圆周均布的置罐缺口和若干安装螺孔,八个圆周均布的置罐缺口分别为六个成型工位和两个物料工位,每个置罐缺口外侧均分布有若干安装螺孔,格挡筒上开设有两个避让缺口,两个避让缺口分别与其中的两个置罐缺口的位置相对应,置罐缺口的内部均可拆卸地设有调径座,调径座上开设有若干安装通孔,安装通孔与安装螺孔的位置相对应,两个输料机构分别正对于两个避让缺口。

11、采用以上结构,根据金属罐的尺寸需求,选择合适内径的调径座,通过安装通孔与对应位置安装螺孔配合,将调径座分别安装固定在置罐缺口上,输料机构依次将待处理金属罐向旋转机构输送,从避让缺口进入置罐缺口处的调径座内部,即进入其中一个物料工位,凸轮分割器带动转动盘在格挡筒的内部进行间歇转动,每次转动45度,依次转动至下一个成型工位,依次进行三次撑起涨型,依次进行两次或三次相同位置或不同位置进行撑起涨肋,形成成型金属罐,旋转机构带动成型金属罐转动下一个物料工位,推料机构将成型金属罐从置罐缺口,经由避让缺口推出,落在另一个输料机构上。

12、所述升降机构包括立杆,立杆固定在基座的上端,立杆的上端固定有安装座,安装座上固定有升降液压杆,升降液压杆上设有压力表,升降液压杆竖直设置,升降液压杆与液压系统通过管道连接。

13、采用以上结构,液压系统控制升降液压杆进行升降,升降液压杆带动调位组件和第一复合模具组件同步向下移动或调位组件和第二复合模具组件同步向下移动。

14、所述第一复合模具组件和第二复合模具组件的结构相同,第一复合模具组件包括调位环,调位环的上端侧部固定有连接块,连接块固定在升降液压杆的伸缩端下端,调位环的下端滑动设有若干圆周均布的调位滑座,若干调位滑座的内部滑动设有调位台芯,调位滑座的外侧均可调节地设有涨型模具,涨肋模具可调节地设置在第二复合模具组件的涨型模具的外侧。

15、采用以上结构,根据金属罐的涨型以及涨肋需求,选择适合尺寸的涨型模具固定在调位滑座的外侧相应的位置,选择适合尺寸的涨肋模具固定在第二复合模具组件的涨型模具的外侧相应的位置,升降液压杆的伸缩端升降,从而带动连接块升降,即带动对应位置的第一复合模具组件和第二复合模具组件升降,调位台芯在若干调位滑座的内部滑动升降,调位台芯下移时,向外推动调位滑座,调位滑座沿着调位环的下端向外滑动,从而对待处理金属罐进行撑起涨型,涨肋模具对待处理金属罐进行撑起涨肋。

16、所述调位环的下端开设有若干圆周均布的横向滑槽,调位滑座包括横向滑块、模具滑轨和内斜台块,横向滑块滑动设置在对应的横向滑槽内部,内斜台块固定在横向滑块的下端,模具滑轨固定在内斜台块的外侧,模具滑轨的外侧面设有若干第一螺孔,内斜台块和横向滑块内侧开设有贯通的斜向滑槽,若干内斜台块的内侧面形成上大下小的圆台面。

17、采用以上结构,横向滑块滑动设置在对应的横向滑槽内部,用于带动调位滑座向外或向内同步移动,调位滑座向外移动进行撑起涨型,向内则为收起,斜向滑槽和若干内斜台块的内侧面形成圆台面同步与调位台芯配合,提供调位滑座向外或向内同步移动的动力。

18、所述调位台芯的外弧面为上大下小的圆台面,调位台芯的外弧面滑动抵触在若干内斜台块的内侧面,调位台芯的外弧面上固定有若干圆周均布的导向凸块,导向凸块滑动设置在对应位置的斜向滑槽内部。

19、采用以上结构,调位台芯的外弧面与若干内斜台块的内侧面形成圆台面配合,导向凸块与对应位置的斜向滑槽滑动配合,调位台芯升降,带动调位滑座沿着横向滑槽向外向内滑动。

20、所述涨型模具的内侧面开设有竖向滑槽,竖向滑槽卡合滑动设置在对应的模具滑轨上,涨型模具的外弧面为圆弧面,涨型模具的外弧面开设有模具滑槽,模具滑槽的内部开设有若干第一通孔和若干第二螺孔,涨型模具外侧下端均设有斜角。

21、采用以上结构,竖向滑槽卡合滑动设置在对应的模具滑轨上,调节涨型模具的位置,位置调整后,通过第一通孔插入螺杆,螺杆拧入对应位置的第一螺孔内部,将涨型模具的位置固定,模具滑槽用于卡合安装涨肋模具,第二螺孔用于固定涨肋模具,斜角便于涨型模具快速插入金属罐内部。

22、所述涨肋模具包括模具滑块,模具滑块滑动设置在对应位置的第二复合模具组件的模具滑槽内部,模具滑块的外侧固定有模具肋条,等高的若干模具肋条形成一个完整的圆周条,模具肋条滑动抵触在涨型模具的外侧面,模具滑块和模具肋条上设有贯穿的模具通孔,模具通孔与对应位置的第二螺孔配合安装涨肋模具。

23、采用以上结构,模具滑块滑动设置在对应位置的第二复合模具组件的模具滑槽内部,模具肋条滑动抵触在涨型模具的外侧面,用于调节涨肋模具位置,通过模具通孔插入螺杆,螺杆拧入对应位置的第二螺孔内部,将涨肋模具位置固定,等高的若干模具肋条形成一个完整的圆周条,可进行涨肋加工。

24、所述调位组件包括安装架,安装架固定在调位环的上端,安装架的上端侧部固定有固定座,固定座的下端固定有电动推杆,电动推杆的伸缩端固定有连接座,连接座的下端固定在调位台芯的上端。

25、采用以上结构,电动推杆的伸缩端带动连接座升降,带动调位台芯升降,带动涨型模具沿着横向滑槽向外向内滑动,进行涨型或涨肋工作。

26、所述推料机构包括固定顶板,固定顶板固定在其中两个升降机构的安装座上,固定顶板下端固定有粗调丝杆,粗调丝杆上传动设有滑动座,滑动座上固定有推料丝杆,推料丝杆上传动设有细调推杆,细调推杆的伸缩端固定有弧形推板,弧形推板位于其中一个物料工位的置罐缺口的内侧。

27、采用以上结构,粗调丝杆带动滑动座升降,滑动座带动推料丝杆升降,细调推杆的伸缩端带动弧形推板升降,使得弧形推板调节到成型金属罐能稳定推动的位置,避开涨肋加工形成的肋条,推料丝杆移动,可将弧形推板推出,将成型金属罐从置罐缺口,经由避让缺口推出,落在另一个输料机构上。

28、所述输料机构包括机架,机架的下端固定有若干底架,底架的下端均固定有固定支架,固定支架的下端设有若干调节脚杯,机架的内部转动设有两个转轴,两个转轴上设有输送链板,机架的侧部固定有输料电机,输料电机的输出轴与其中一个转轴之间传动连接,机架的内侧端部固定有导料平板,输送链板、导料平板与置罐缺口的高度相等,机架的两侧均固定有若干l型安装板,l型安装板的上端固定有调位座,调位座的内部滑动设有调位杆,调位杆的一端固定有夹板,调位座的上端螺接有锁定螺杆,锁定螺杆的下端抵触在调位杆上,同侧的若干夹板上设有限位架,限位架的内部卡合有导料条。

29、采用以上结构,通过调整脚杯调节基座的高度,以及基座的水平,通过若干调节脚杯调节固定支架的高度和水平,用于调节输送链板水平放置,使得输送链板、导料平板与置罐缺口的高度相等;

30、根据金属罐的尺寸需求,选择合适内径的调径座,通过安装通孔与对应位置安装螺孔配合,将调径座分别安装固定在置罐缺口上;

31、根据待处理金属罐和成型金属罐的外径尺寸,调节调位杆的位置,即调节同侧的若干夹板的位置,用于调节限位架和导料条的位置,从而调节输料机构的两个导料条之间的距离,使得待处理金属罐和成型金属罐在两个导料条之间稳定移动,输料电机的输出轴带动其中一个转轴转动,两个转轴与输送链板配合,输送链板移动,进行待处理金属罐从导料平板送入旋转机构,成型金属罐从导料平板送出旋转机构。

32、与现有技术相比,本马口铁金属罐复合模具具有以下优点:

33、通过两个输料机构与旋转机构配合,实现稳定生产线式上料,并与推料机构配合,实现稳定生产线式上下料,形成生产线式加工制作;

34、通过升降机构与调位组件以及第一复合模具组件配合,依次进行插入、涨型和复位收起,实现快速涨型加工,并依次进行三次撑起涨型,给待处理金属罐预留降温时间,避免一次成型撕裂待处理金属罐;

35、通过升降机构与调位组件、第二复合模具组件以及涨型模具配合,依次进行插入、涨肋和复位收起,实现快速涨肋加工,并可两次或三次对相同位置或不同位置进行撑起涨肋,成型效果好,避免一次成型撕裂待处理金属罐;

36、调径座、涨型模具、涨肋模具便于更换相应的尺寸,且可调节涨型模具和涨肋模具的位置,满足对不同直径的金属罐进行生产线式涨型和涨肋加工。

- 还没有人留言评论。精彩留言会获得点赞!