用于制造开缝的衬套式支承件套筒的方法与流程

本发明涉及一种用于制造被涂覆的、沿纵向开缝的衬套式支承件套筒的方法,该衬套式支承件套筒的周向端面相互之间具有预先给定的间距。

背景技术:

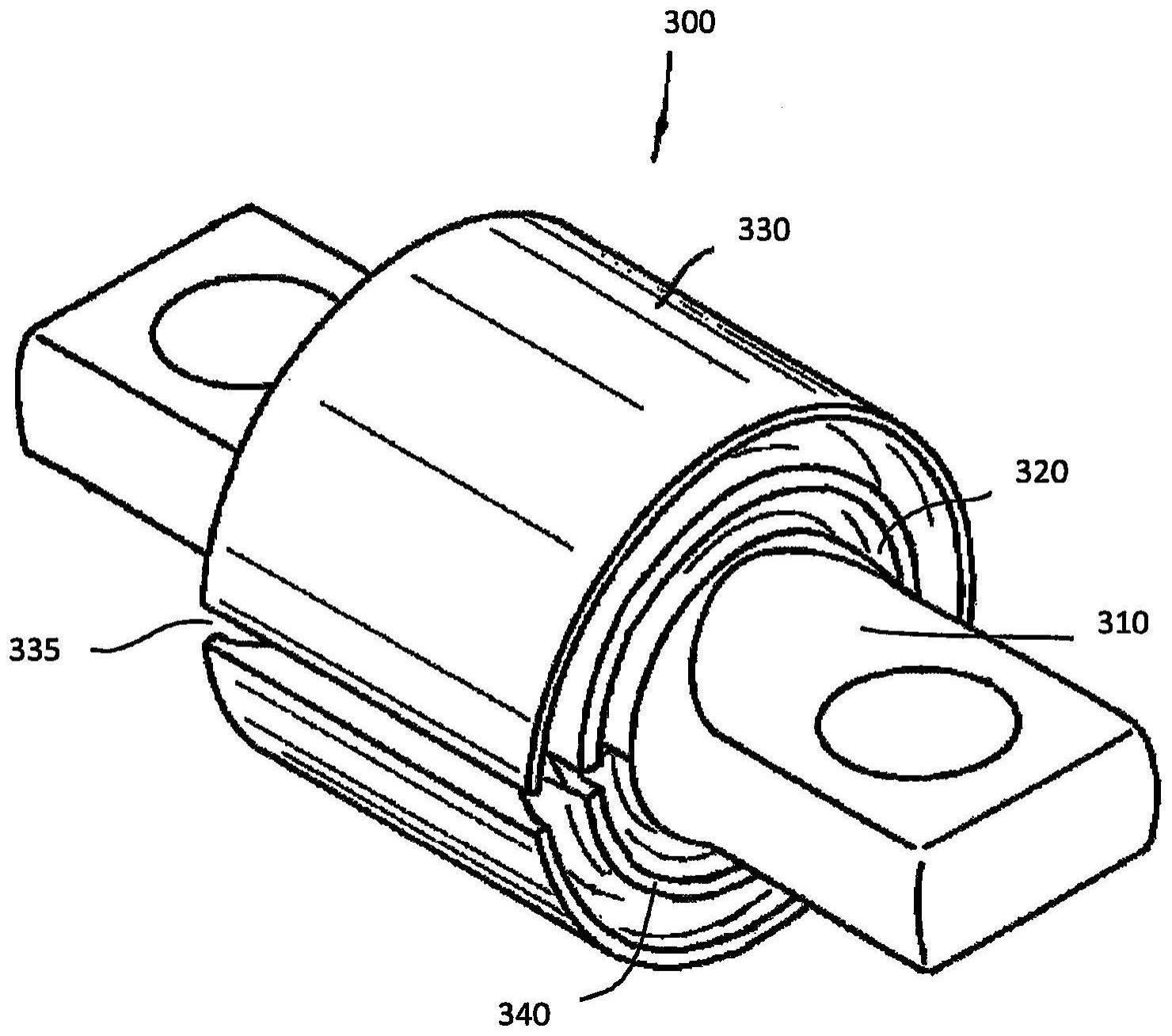

1、这种衬套式支承件套筒尤其用于制造橡胶-金属支承件类型的衬套式支承件,在所述衬套式支承件中,围绕金属芯布置有弹性体、尤其是橡胶体,其中,该支承件可通过位于径向外部的衬套式支承件套筒来封闭。这样构型的衬套式支承件可使用于不同的应用领域,尤其是在车辆工业中。

2、为了在运行中避免对这种支承件的使用寿命非常不利的拉力负荷,经常将这种衬套式支承件在弹性体受径向预应力的情况下插入到所配属的支承件孔中,所述支承件孔例如位于机动车的车轮悬架区域中。为了该目的,弹性体以及位于外部的支承件套筒可在它们各自的纵向延伸上具有缝,在置入到所配属的支承件孔中之前,通过施加径向力并从而在弹性体中产生预应力来使这些缝闭合。

3、当弹性体自身不具有由合成材料或金属制成的中间层时,为了制造衬套式支承件,将芯和外部的、开缝的衬套式支承件套筒置入到相应地构造的注塑模具中并且注塑布置在所述两个部件之间的弹性体。在紧接着的硫化过程中,为了保证弹性体和内芯以及布置在外部的衬套式支承件套筒之间的材料锁合连接,内芯在其外侧并且支承件套筒在其内侧通常被涂覆以树脂基的反应性粘接剂作为增附剂。

4、在传统方式中,通过应用冲压-弯曲方法来制造开缝的衬套式支承件套筒,在所述冲压-弯曲方法中,在冲压出板材条之后,借助u形臂将该板材条围绕柱体弯曲。在此,为了避免该材料周向端部上的回弹而顶锻该材料,由此,初始板材条必须构造成比完成的套筒的减除缝的周向尺寸之后的周长稍长。此外,所述的传统的用于制造衬套式支承件套筒的冲压-弯曲方法在使用成型油的情况下实施,使得套筒在其被制造之后必须进行费事的清洁,或者,布置在套筒内侧的增附剂层被成型油污染,这能使在衬套式支承件的进一步制造步骤中在套筒和弹性体之间实现材料锁合变得困难。此外,在套筒的周向端侧上也由于顶锻套筒而使增附剂层损坏,使得在完成的支承件中尤其在弹性体附接到套筒上的周向附接部位处不能提供最佳的材料锁合。

技术实现思路

1、本发明的目的在于,通过改进地制造衬套式支承件套筒来至少部分地消除所述的、在制造衬套式支承件时出现的缺点。

2、本发明已通过具有权利要求1特征的用于制造衬套式支承件套筒的方法实现该目的,所述衬套式支承件套筒至少在一侧被涂覆以增附剂并且沿纵向开缝,所述衬套式支承件套筒的周向端面相互之间具有预先给定的间距,用于提供间隙。根据本发明的方法包括以下步骤:

3、-提供布置在带开卷器上的金属带卷,其中,金属带至少在一侧被涂覆以增附剂;

4、-展开该金属带,并且将该金属带供应到分离装置、如剪切装置上,

5、-在所述分离装置中切下具有预先给定长度的板材条;

6、-将该板材条供应到双辊式板材弯曲机中,在该双辊式板材弯曲机中,卷绕芯轴在径向上被加载以力地在成型辊的周边上滚动,该成型辊具有相对于卷绕芯轴有弹性的辊体,其中,卷绕芯轴和成型辊的轴线基本上相互平行地延伸,并且成型辊的直径为卷绕芯轴直径的三倍以上、尤其四倍以上;

7、-将所述板材条在板材弯曲机中成型为具有预先给定直径的、开缝的柱形套筒,其方式是,垂直于卷绕芯轴和成型辊的轴线地且在卷绕芯轴和成型辊之间地弯曲所述板材条,由此使板材条围绕卷绕芯轴卷绕,以及

8、-使成型辊和卷绕芯轴相对彼此离开地运动,并且使开缝的套筒在轴向上从卷绕芯轴脱离。

9、通过根据本发明的方法可制造几何形状上理想地构造的、被涂覆的柱形套筒,该柱形套筒就其材料厚度而言与成型之前的板材条一致或者至少基本上一致,此外可同时避免在成型为套筒时板材条的涂层被损坏。此外,能减少用于构型成型装置的耗费,其原因是,为所述板材条的成型仅需两个辊状部件,这两个辊状部件的轴线相互平行地取向,其中,具有较小直径的部件被加载以力地在具有较大直径的部件上滚动。由于较大的辊的辊体相对于卷绕芯轴的辊体而言具有有弹性的材料,所以卷绕芯轴可压入到成型辊中,其中,板材条在成型辊和卷绕芯轴之间在接触区域中被成型。在此,较少点式地、而更多面式地对板材条加载力,从而能基本上避免板材条的表面或涂层的损伤。

10、根据本发明的方法也可具有上面说明的相同优点地被用于制造这样的开缝的衬套式支承件套筒:该衬套式支承件套筒既在其内侧也在其外被涂覆以增附剂。这种衬套式支承件套筒尤其可用作弹性体内部的中间层套筒,用于提供中间层,以提高完成的衬套式支承件的刚性。

11、本发明的其他特征在一般性描述、特别描述以及在从属权利要求中说明。

12、在一种特别的实施方式中,根据本发明的方法也可这样构成:制造的柱形套筒就其周向延伸尺寸而言,在不考虑布置在套筒周向端面之间的缝隙的周向延伸尺寸的情况下,与成型之前的板材条的纵向延伸尺寸一致或者至少基本上一致。这与传统方法不同,所述传统方法包括通过在周向端面区域中顶锻材料,以一方面提供套筒的预先给定的半径并且避免板材端部回弹,并且,另一方面在周向端面之间设置预先给定的间距以提供预先给定的缝宽度。在根据本发明的方法中,在周向端面上的这种顶锻不是为构型具有圆形底面的套筒所必需的,就此而言可通过本发明的方法的实施方式来改善所制造的套筒的几何形状。此外,由于取消板材的附加顶锻,可在百分比范围内节省材料,并且同时又避免:在将板材条成型为套筒时损坏涂层。

13、符合目的地,弯曲机的运行参数可这样调整,使得卷绕芯轴被成型辊缠绕,其中,板材条被供应到成型辊和卷绕芯轴之间的缠绕区域以成型该板材条。缠绕角度可以根据板材条的材料和厚度通过确定成型辊辊体的弹性并且通过确定施加到卷绕芯轴上的力来适配。在此,用于成型的运行参数可这样调整,使得当板材条还没被引入到卷绕芯轴与成型辊之间的成型区域中时,成型辊的缠绕就已存在。在另一种实施方式中,用于成型的运行参数可这样选择,使得在板材条导入到成型区域中时,板材条或卷绕芯轴的缠绕才基于板材条最终厚度而出现。

14、根据本发明的方法可例如用于成型由铝合金以及铁合金制成的、被涂覆的板材。典型的板材条长度可为约100mm到150mm。视实施方式而定,套筒的两个周向端侧之间的轴向延伸的缝隙典型地可为5mm到12mm之间。视实施方式而定,待成型的板材条的厚度可为约1mm到2.5mm。视实施方式而定,板材条的宽度且因此待制造的衬套式支承件套筒的高度例如可为15mm到40mm之间,尤其可为18mm到36mm之间。

15、对于所生产的支承件套筒的尺寸稳定性,已被证明为符合目的的是:在板材弯曲机中,仅直接用马达驱动成型辊,使得在本发明的该实施方式中,卷绕芯轴仅通过相对于成型辊的摩擦锁合而运动。此外,被证明为符合目的的是:在成型过程中,成型辊被驱动而均匀地运动,从而在该实施方式中,在板材条的整个成型过程期间,成型辊以恒定的角速度旋转。

16、视待成型的板材条的材料和材料厚度而定,可对成型芯轴和成型辊的材料以及沿径向加载在成型芯轴上以产生缠绕区域的力进行选择。尤其对于厚度为1mm到2.5mm的铝板的成型,已被证明为符合目的的是:将成型辊构造成其柱形辊体具有大于70、尤其大于80的肖氏a硬度。符合目的地,转向芯轴的辊体也可构造成柱形,尤其是由硬化工具钢来构造。卷绕芯轴将力加载在成型辊上优选可居中地进行,即穿过成型辊的中心点。典型的力处于5kn到10kn之间,在成型期间,以该力将转向芯轴压到辊体上。在本发明的一种实施方式中,使所说明的力在成型过程期间保持恒定。在另一实施方式中,该力也可构型为在时间上可变。

17、特别符合目的的是,在板材弯曲装置中干式地实施成型过程,即不添加成型油,使得板材条上的增附剂涂层在功能上不受损害。

18、衬套式支承件套筒的、尤其是其内径和其周向缝隙的尺寸稳定性可这样提高:使该板材条多次穿过卷绕芯轴与成型辊之间的缠绕角度区域地运动。在此,能够符合目的的是,该板材条在第一次走完缠绕角度区域之后被卷绕芯轴携动并且紧接着又被引入到缠绕角度区域中,用于进一步成型。视实施方式而定,可多次重复该过程。

19、为改善所制造的开缝的衬套式支承件套筒在进一步制造衬套式支承件时的操作性,可设置:在切下板材条之前,对带的纵向棱边例如借助压花辊或者轮廓辊进行倒角,其中,可同时在两个纵向棱边上产生所述轮廓。

- 还没有人留言评论。精彩留言会获得点赞!