一种细化纯铁晶粒度的方法及细化纯铁与流程

本发明属于合金材料锻造,具体涉及一种细化纯铁晶粒度的方法及细化纯铁。

背景技术:

1、工业纯铁是钢的一种,其化学成分主要是铁,含量在99.6~99.8%,含碳量在0.04%以下。随着全球科技的迅速发展,纯铁已广泛应用于日常生活、电力、机械、交通以及冶金等基础工业,成为现代社会电子、计算机以及通讯等高科技产业的物质基础。纯铁由于含碳量极低,高温加热时没有碳化物的钉扎作用,造成局部晶粒粗大和不均匀现象。现有技术中常采用1260℃进行锻造,无法有效细化晶粒,会出现晶粒度变大的情况,进而影响锻件组织的稳定性。另外,从制造成本和试验效果的角度来看,还存在工艺能源浪费、工序时间长、成本昂贵等问题。

技术实现思路

1、鉴于此,本发明要解决的技术问题是现有的纯铁存在局部晶粒粗大和不均匀现象,进而通过优化生产方法,提供一种晶粒细小均匀的纯铁。

2、为实现上述目的,本发明采用如下技术方案:

3、根据本发明的实施例,第一方面,本发明提供了一种细化纯铁晶粒度的方法,包括如下步骤:

4、将纯铁原料加热至600~620℃,保温后进行镦粗和拔长工序,冷却后进行退火处理,所述退火温度≤900℃;

5、所述镦粗和拔长工序包括一次镦粗、一次拔长;

6、所述一次镦粗的镦粗比为2~2.5;所述一次拔长的拔长比为2~2.5。

7、本发明的加热温度为600~620℃,加热温度过高,纯铁晶粒会急剧长大至1~2级晶粒度,高温状态下晶粒会急速粗化,变形时晶粒不易细化,无法达到细化晶粒的目的;如果温度过低,晶界和晶粒内部不易滑移变形,锻造变形时容易引起开裂。

8、若一次镦粗的镦粗比和一次拔长的拔长比太小,达不到细化晶粒的目的,一次镦粗的镦粗比和一次拔长的拔长比太大容易引起锻坯开裂。

9、根据本发明的实施例,所述退火处理的温度为700~900℃,保温时间为1~2h;优选地,在进行所述退火处理时,加热速率不高于200℃/h,优选为150~200℃/h。根据本发明的实施例,所述镦粗和拔长工序是在温度不低于500℃的条件下进行;优选地,当所述镦粗和拔长工序过程中的温度低于500℃时重新加热至600~620℃,保温1.5~2h,继续进行所述镦粗和拔长工序,满足镦粗比和/或拔长比,以得到均匀细小的组织。

10、所述细化纯铁晶粒度的方法还包括:所述一次镦粗前还包括倒八方步骤,以防止角部开裂。

11、根据本发明的实施例,一次镦粗和一次拔长结束后得到符合要求尺寸的产品,则不需要进行二次镦粗和二次拔长;若一次镦粗和一次拔长结束后不能得到符合要求尺寸的产品,则进行二次镦粗和二次拔长;所述二次镦粗的镦粗比为2~2.5;所述二次拔长的拔长比为7.5~9;二次镦粗和二次拔长主要是为了调节锻件尺寸,对晶粒度影响较小。

12、进一步地,所述方法还包括重复所述镦粗和拔长工序。如果原料形状较为复杂或者尺寸较大,则可以通过重复所述镦粗和拔长工序得到符合尺寸要求的产品。

13、根据本发明的实施例,进行冷却前的温度>500℃时,所述冷却包括先随炉冷却至500℃,再水冷至室温。

14、根据本发明的实施例,进行冷却前的≤500℃时,所述冷却包括水冷至室温。

15、根据本发明的实施例,将纯铁原料加热至600~620℃后的保温时间为3~4h。

16、第二方面,本发明提供了一种由上述方法制备得到的纯铁。

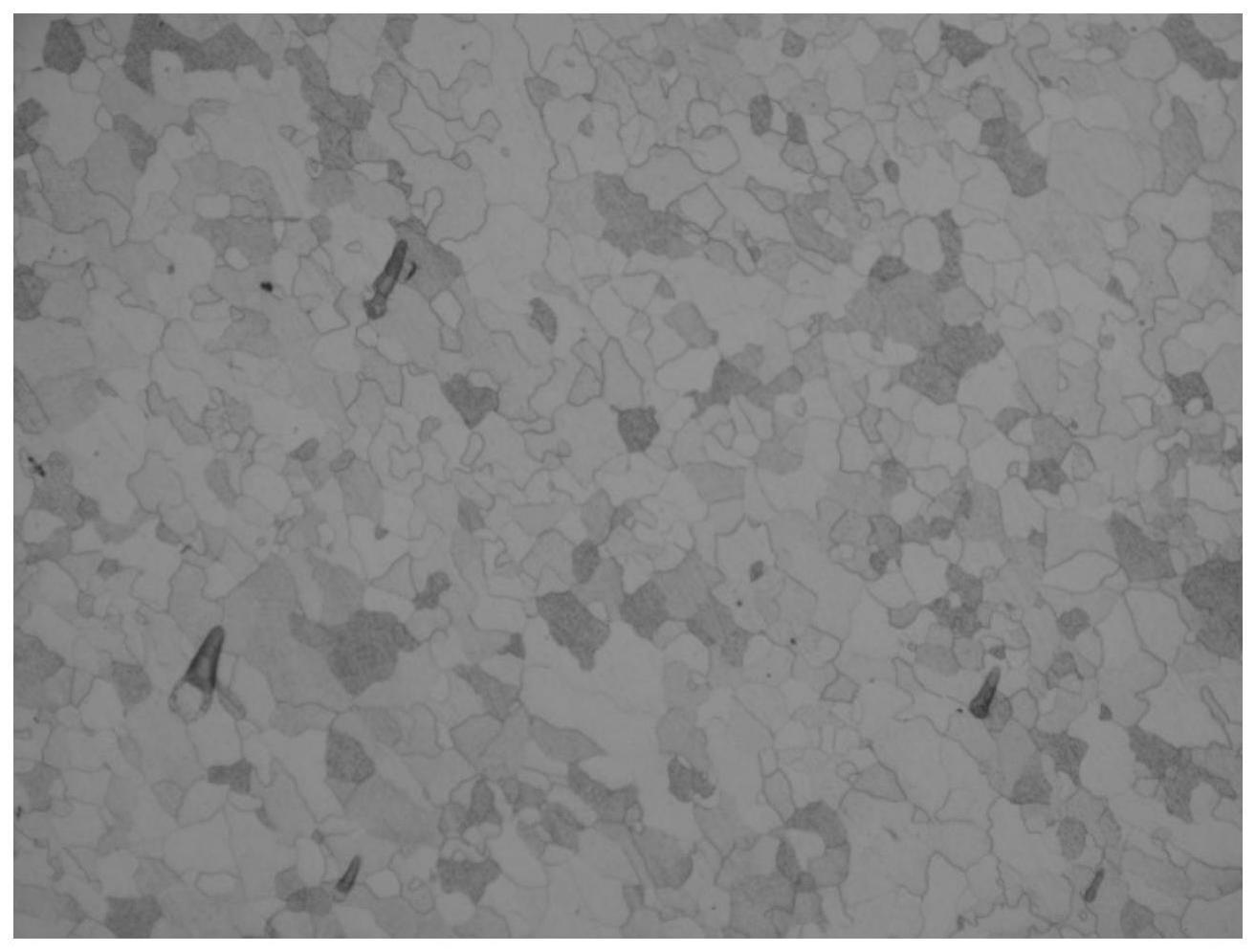

17、根据本发明的实施例,所述纯铁的组织包括铁素体,晶粒度≥6级。

18、与现有技术相比,本发明的技术方案具有如下优点:

19、1.本发明提供的细化纯铁晶粒度的方法,将纯铁原料加热至600~620℃,保温后进行镦粗和拔长工序,冷却后进行退火处理,所述退火温度≤900℃;镦粗和拔长工序包括一次镦粗、一次拔长,所述一次镦粗的镦粗比为2~2.5;所述一次拔长的拔长比为2~2.5。本发明通过控制锻前加热温度、退火温度、一次镦粗的镦粗比和一次拔长的拔长比,解决了纯铁组织由于不含合金元素而无法阻止晶界迁移引起局部晶粒粗大和不均匀的问题,确保其组织的稳定性。具体为,纯铁在600~620℃处于体心立方的α铁(铁素体)状态,加热时晶粒、晶界容易滑移,变形时不易开裂,而且由于位错强化机制,晶粒形核数量剧增,晶粒达到细化作用;同时,600~620℃温度处于温锻范围,晶粒不易长大;控制退火温度≤900℃,有效防止晶粒长大,同时满足晶粒的恢复和再结晶;控制一次镦粗比为2~2.5;所述一次拔长比为2~2.5,若镦粗比和拔长比太小,达不到细化晶粒的目的,镦粗比和拔长比太大容易引起锻坯开裂。

20、本发明大大缩短了工时、降低能耗、节约成本,提高了锻件寿命及加工表面质量,确保组织的稳定性。

21、2.本发明提供的细化纯铁晶粒度的方法,当终端温度≤500℃时,采用水冷的冷却方式,可以立即阻断晶粒的持续长大,同时避免在晶界析出杂质和微量碳化物,防止后续使用过程中的开裂现象,保证成分的均匀性。

22、3.本发明提供的纯铁,组织为铁素体,晶粒度≥6级以上的晶粒度,消除了部分粗大晶粒,得到晶粒均匀,且接近等轴态的平衡组织。

23、4.本发明提供的纯铁,主要有两种用途:(1)可以作为深冲材料,冲压成极复杂的形状,不易破裂报废;(2)作可以作为电磁材料,广泛用于电子电工,电器元件,磁性材料,非晶体制品,继电器,传感器,汽车制动器,纺机,电表电磁阀等产品。例如,电磁纯铁:电磁类产品(电磁离合器、电磁继电器、电磁制动器、电磁阀、磁力锁、电磁锁、电磁开关、高压开关、)、仪器仪表、机床电器、热镀锌锅、磁选机、除铁器等;原料纯铁:钕铁硼磁性材料、钕镍钴、低碳不锈钢、精密铸造、高温合金、非晶纳米晶、铁基合金、超硬材料、金刚石粉末、磁钢等。

技术特征:

1.一种细化纯铁晶粒度的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的细化纯铁晶粒度的方法,其特征在于,所述退火处理的温度为700~900℃,保温时间为1~2h;

3.根据权利要求1或2所述的细化纯铁晶粒度的方法,其特征在于,所述镦粗和拔长工序是在温度不低于500℃的条件下进行;

4.根据权利要求1~3任一项所述的细化纯铁晶粒度的方法,其特征在于,所述一次镦粗前还包括倒八方步骤。

5.根据权利要求4所述的细化纯铁晶粒度的方法,其特征在于,所述镦粗和拔长工序在一次镦粗和一次拔长后还包括二次镦粗和二次拔长;

6.根据权利要求1-5任一项所述的细化纯铁晶粒度的方法,其特征在于,重复所述镦粗和拔长工序。

7.根据权利要求1所述的细化纯铁晶粒度的方法,其特征在于,进行所述冷却前的温度>500℃时,所述冷却包括先随炉冷却至500℃,再水冷至室温;

8.一种权利要求1~7任一项所述的方法制备得到的纯铁。

9.根据权利要求8所述的纯铁,其特征在于,所述纯铁的组织包括铁素体,晶粒度≥6级。

10.权利要求1~7任一项所述方法制得的纯铁或权利要求8所述纯铁在深冲材料或电磁材料中的应用。

技术总结

本发明属于合金材料锻造技术领域,具体涉及一种细化纯铁晶粒度的方法及细化纯铁。将纯铁原料加热至600~620℃,保温后进行镦粗和拔长工序,冷却后进行退火处理,所述退火温度≤900℃;所述一次镦粗的镦粗比为2~2.5;所述一次拔长的拔长比为2~2.5。本发明通过控制锻前加热温度、退火温度、一次镦粗的镦粗比和一次拔长的拔长比,解决了纯铁组织遗传带来的局部晶粒粗大和不均匀的问题,确保组织的稳定性。本发明大大缩短了工时、降低能耗、节约成本,提高了锻件寿命及加工表面质量,确保组织的稳定性。

技术研发人员:陈晓,郭泰,罗仁赟,李同涛,王鹏

受保护的技术使用者:纽威精密锻造(溧阳)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!