一种基于光学显微与位移传感的在位测量换刀方法与装置

本发明涉及超精密切削加工,特别是涉及一种基于光学显微与位移传感的在位测量换刀方法与装置。

背景技术:

1、在超精密加工超大面积或超硬材料时,刀具磨损是不可避免的问题。而刀具磨损会导致被加工工件的加工质量下降,甚至会导致加工失效。换刀拼接加工是解决由刀具磨损导致加工质量下降的有效手段之一。换刀拼接加工是指在初始刀具磨损后更换一把与初始刀具相同的新刀具继续在初始刀具发生磨损的地方接力加工。但是由于刀具存在安装定位误差,无法使新刀具的尖端与初始刀具的尖端完全重合,使得在更换刀具后由于刀具尖端的位置差异而难以高质量、高均一性地完成微结构表面拼接加工。因此,解决换刀之后由于刀具尖端的位置差异而无法继续加工的技术难题,即可满足超大面积或超硬材料微结构表面高质量、高一致性地超精密换刀拼接加工的关键技术需求。现有技术主要采用试切法或特定的换刀刀架法完成换刀的操作,然后进行换刀拼接加工。

2、试切法的原理是每次换刀时在被加工工件表面进行试切,通过测量刀具的尖端在被加工工件表面留下的加工痕迹,然后不断调整刀具与工件之间的相对位置,以实现新刀具的换刀拼接加工。但是该方法在多次换刀时会破坏被加工工件的表面,极大地影响被加工工件表面微结构的加工质量。同时,在多次换刀之间缺乏统一的定位基准,会影响被加工工件表面微结构的加工一致性。因此,试切法无法满足微结构表面高质量、高一致性地超精密换刀拼接加工的关键技术需求。

3、特定的换刀刀架法是将多把刀具安装在特定刀架上,通过特定刀架的旋转副实现加工刀具的替换。但是该方法通过旋转副替换加工刀具时忽略了不容忽视且必定存在的旋转副误差,该误差为随机误差,较难测量和补偿。同时,需要在进行加工前将特定刀架上的所有加工刀具都进行对刀操作,过程较为繁琐。此外,特定刀架仅能安装有限数量把加工刀具,即特定的换刀刀架法仅能替换有限把刀具,如果特定刀架上安装的有限数量把加工刀具不能完成加工任务,则无法继续进行换刀拼接加工。因此,特定的换刀刀架法无法满足超大面积或超硬材料的超精密加工中高精度、无限次换刀拼接加工的要求。

4、现有的试切法或特定的换刀刀架法等技术都可以在一定程度上完成换刀的操作,但是均存在着换刀精度较低、会破坏被加工工件的表面、多次换刀间缺乏统一的定位基准等缺点,因此都无法满足超大面积或超硬材料微结构表面高质量、高一致性地无限次超精密换刀拼接加工的关键技术需求。

技术实现思路

1、本发明的目的是提供一种基于光学显微与位移传感的在位测量换刀方法与装置,以解决上述现有技术存在的问题,换刀精度高、不会破坏被加工工件的表面、多次换刀间具有统一的定位基准。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种基于光学显微与位移传感的在位测量换刀方法,基于线性位移传感器(lvdt)与光学显微镜组合,能够实现超大面积或超硬材料微结构表面的高质量、高一致性地超精密换刀拼接加工,具体包括如下步骤:

4、步骤一,初始刀具对刀,并记录初始刀具的刀尖在被加工工件表面时的机床坐标p1;

5、步骤二,驱动初始刀具在辅助工件表面留下加工刀痕,然后移动机床线性轴使初始刀具的刀尖抵接线性位移传感器的探针球,并记录此时机床的坐标点p2和线性位移传感器示数l2;

6、步骤三,将机床运动至坐标p1,使用初始刀具对被加工工件进行加工,同时使用力传感器对初始刀具加工状态进行监测,当监测到初始刀具状态异常后停止加工,并将机床运动至坐标p2,查看此时线性位移传感器示数并与l2比较,如二者相等,则初始刀具未发生磨损,继续对被加工工件进行加工;当二者不相等时,初始刀具发生磨损,进行刀具更换;

7、步骤四,初始刀具发生磨损时,拆卸初始刀具并安装新刀具,并用新刀具在辅助工件表面留下加工刀痕,利用光学显微镜测量初始刀具和新刀具在辅助工件表面留下刀痕间的参数,获得初始刀具和新刀具间x、y向的相对误差δx、δy,通过机床程序对x、y向的误差进行补偿后,将机床运行至坐标p2,记录此时线性位移传感器示数l3;将l2与l3之间的差值作为z向的相对误差δz;

8、步骤五,通过机床程序对三个线性轴方向的误差δx、δy、δz分别进行补偿,将机床运动至坐标p1后使用新刀具进行拼接加工;

9、步骤六,重复步骤三~步骤五,即能以坐标p2和线性位移传感器示数l2为统一的定位基准进行无限次换刀。

10、可选的,所述线性位移传感器的测量精度为0.1μm。

11、可选的,所述光学显微镜的测量精度为0.01μm。

12、可选的,所述初始刀具在辅助工件表面留下加工刀痕的形状为带有横线状刀痕的圆环形结构。

13、可选的,所述新刀具在辅助工件表面留下加工刀痕的形状为带有横线状刀痕的圆形结构。

14、可选的,所述初始刀具和新刀具在辅助工件表面留下的加工刀痕中均包括所述横线状刀痕,所述初始刀具和新刀具的横线状刀痕均是在机床的精密旋转主轴位于同一角度时加工形成。

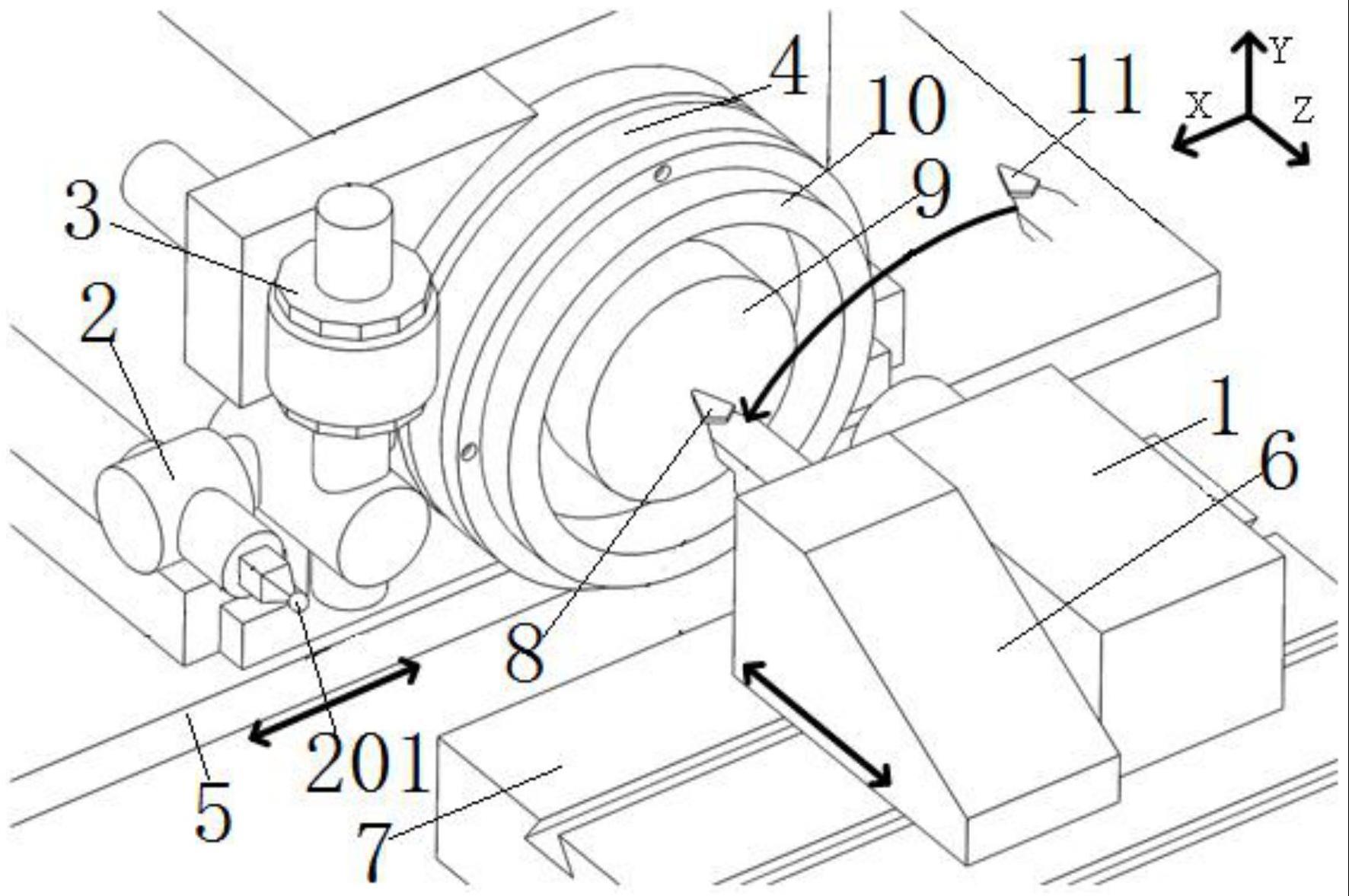

15、基于光学显微与位移传感的在位测量换刀装置,包括线性位移传感器、光学显微镜和力传感器,线性位移传感器设置于机床的精密旋转主轴的外壳上,且所述线性位移传感器的轴线与精密旋转主轴的轴线平行;光学显微镜设置于刀架一侧,且所述光学显微镜的测量光轴和初始刀具轴线均分别与所述精密旋转主轴的轴线平行;力传感器安装于刀架上,用于监测初始刀具或新刀具的工作状态。

16、可选的,所述精密旋转主轴设置于机床的x滑座上,所述刀架和光学显微镜设置于z滑座上;所述精密旋转主轴上用于安装被加工工件,所述被加工工件外侧环设有辅助工件。

17、可选的,所述线性位移传感器通过线性位移传感器支架安装于所述精密旋转主轴的外壳一侧;所述线性位移传感器包括探针球。

18、本发明相对于现有技术取得了以下技术效果:

19、本发明提出了一种基于光学显微与位移传感的在位测量换刀方法与装置,该换刀方法适用于具有四轴拓扑结构的所有类型的机床,其换刀定位精度在x、y轴方向可以达0.01μm,在z轴方向可以达到0.1μm,整体换刀定位精度可以达101nm。可以在线监测刀具加工状态,并在位判断刀具是否发生磨损,避免将未磨损刀具换掉,避免资源浪费。可以在位检测刀具磨损程度,用以选择继续加工或换刀加工,减少不必要的换刀操作,节约时间和成本。可以在位定位工件表面发生加工缺陷的位置,并进行再加工修复,可以提高工件加工质量。可以在位检测工件的加工质量,并以此适时调整机床加工程序,提高工件加工精度。操作方法简单,不需要大量计算,具有简单、高效率的特点。

技术特征:

1.一种基于光学显微与位移传感的在位测量换刀方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的基于光学显微与位移传感的在位测量换刀方法,其特征在于:所述线性位移传感器的测量精度为0.1μm。

3.根据权利要求1所述的基于光学显微与位移传感的在位测量换刀方法,其特征在于:所述光学显微镜的测量精度为0.01μm。

4.根据权利要求1所述的基于光学显微与位移传感的在位测量换刀方法,其特征在于:所述初始刀具在辅助工件表面留下加工刀痕的形状为带有横线状刀痕的圆环形结构。

5.根据权利要求1所述的基于光学显微与位移传感的在位测量换刀方法,其特征在于:所述新刀具在辅助工件表面留下加工刀痕的形状为带有横线状刀痕的圆形结构。

6.根据权利要求1所述的基于光学显微与位移传感的在位测量换刀方法,其特征在于:所述初始刀具和新刀具在辅助工件表面留下的加工刀痕中均包括所述横线状刀痕,所述初始刀具和新刀具的横线状刀痕均是在机床的精密旋转主轴位于同一角度时加工形成。

7.一种基于光学显微与位移传感的在位测量换刀装置,其特征在于:包括线性位移传感器、光学显微镜和力传感器,线性位移传感器设置于机床的精密旋转主轴的外壳上,且所述线性位移传感器的轴线与精密旋转主轴的轴线平行;所述光学显微镜设置于刀架一侧,且所述光学显微镜的测量光轴和初始刀具轴线均分别与所述精密旋转主轴的轴线平行;所述力传感器安装于刀架上,用于监测初始刀具或新刀具的工作状态。

8.根据权利要求7所述的基于光学显微与位移传感的在位测量换刀装置,其特征在于:所述精密旋转主轴设置于机床的x滑座上,所述刀架和光学显微镜设置于z滑座上;所述精密旋转主轴上用于安装被加工工件,所述被加工工件外侧环设有辅助工件。

9.根据权利要求7所述的基于光学显微与位移传感的在位测量换刀装置,其特征在于:所述线性位移传感器通过线性位移传感器支架安装于所述精密旋转主轴的外壳一侧;所述线性位移传感器包括探针球。

技术总结

本发明公开一种基于光学显微与位移传感的在位测量换刀方法与装置,包括步骤:记录初始刀具在被加工工件表面时的机床坐标;驱动初始刀具在辅助工件表面留下加工刀痕,并记录机床的坐标点和线性位移传感器示数;使用初始刀具对被加工工件进行加工,查看线性位移传感器示数并与初始示数比较,二者不相等时,更换刀具;记录新刀具的数据,并与初始刀具数据进行对比,通过机床程序对三个线性轴方向的误差分别进行补偿,将机床运动至初始坐标后使用新刀具进行拼接加工;重复前述步骤,即能以坐标P<subgt;2</subgt;和线性位移传感器示数L<subgt;2</subgt;为统一的定位基准进行无限次换刀。本发明换刀精度高、不会破坏被加工工件的表面、多次换刀间具有统一的定位基准。

技术研发人员:周天丰,孙涛,孙秀文,于谦,赵斌,刘朋,刘志兵,梁志强,郭玉冰,王西彬

受保护的技术使用者:北京理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!