一种增压器用止推套的加工方法与流程

本发明涉及机械部件加工领域,具体提供了一种增压器用止推套的加工方法。

背景技术:

1、随着工业的发展和社会需求的逐步提高,涡轮增压器内部零部件的加工要求也在逐渐提高,涡轮增压器的加工难度也在随之提升。止推套作为增压器轴系上的关键零部件,与止推轴承和浮动轴承直接接触,对于关键尺寸的精度以及工件本身的硬度有非常高的要求。

2、现有技术中对于止推套的加工没有固定的工艺,几乎是由操作工参照图纸操控机床加工而来,在粗车与精车工件的时候,为了避免刀具干涉,在将工件一端加工至图纸尺寸后,还需要将工件取下,重新夹持去加工另一端,不仅浪费加工时间,而且重复夹持导致工件尺寸不能一次性成型,影响后续步骤的加工精度。若加工出成品尺寸不达标,成品止推套需要重新修复或者报废。

技术实现思路

1、针对上述的缺陷,本发明提供了增压器用止推套的加工方法,其目的是解决现有技术中止推套的精度难以达标的问题。

2、为了实现上述目的,本发明提供增压器用止推套的加工方法,其内容为包括以下步骤:

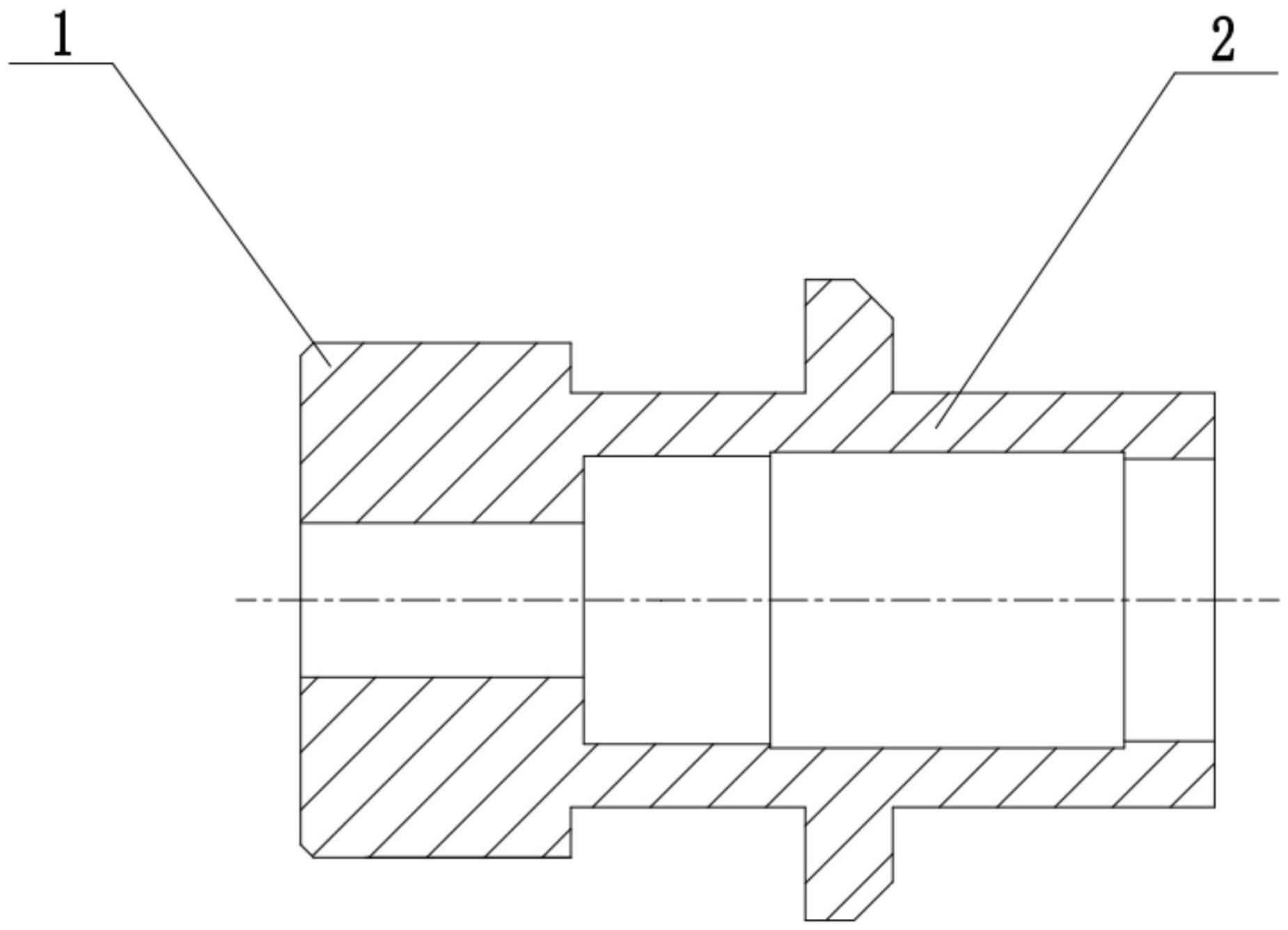

3、s1:圆棒料进行粗车加工得到粗车件,所述粗车件分为夹持部与止推套部;

4、s2:将粗车件进行调质处理;

5、s3:三爪卡盘装夹粗车件的夹持部,对粗车件进行精车加工,得到精车件;

6、s4:分离夹持部与止推套部,去除止推套部的毛刺;

7、s5:将止推套部安装在防护工装上进行防护,对止推套部进行渗氮处理;

8、s6:设计夹具,通过夹具将止推套部安装在车床上,精车内径;

9、s7:将止推套部压入抛光工装内,抛光止推套部的部分面。

10、优选的,步骤s1中所述粗车加工的具体工艺为:车削外圆,粗镗内孔,所述外圆与内孔单边均预留0.5mm加工量。

11、优选的,步骤s2中所述调质处理的具体工艺为:先将所述粗车件在850℃的条件下保温,随后进行油淬火,油淬火后在560℃温度下回火,回火完成后保温,保温后油冷。

12、优选的,在850℃的条件下的保温时间为20分钟,回火完成后的保温时间为40分钟。

13、优选的,步骤s3中所述精车加工的具体工艺为:车削止推套部的外圆不留余量,止推套部的内孔单边留0.2mm的余量,夹持部与止推套部的分离部留0.1mm的余量。

14、优选的,所述防护工装包括能够贯穿止推套部内孔的第一芯轴,所述第一芯轴中部为第一定位部,所述第一定位部能够与所述止推套部内孔过渡配合,所述第一芯轴两端为第一连接部,两个所述第一连接部上均开设有螺纹,两个所述第一连接部分别通过螺纹与第一螺纹帽螺纹连接,两个所述第一螺纹帽能够配合夹紧所述止推套部。

15、优选的,所述夹具包括能够与车床主轴同轴固定的连接盘,所述连接盘与夹具体能够通过固定螺栓固定,所述夹具体内开设腔体,所述腔体内滑动设置有夹套,所述夹套与拉杆固定连接,所述拉杆能够与车床拉杆固定,所述车床拉杆能够拉动夹套轴向移动夹持止推套部,所述夹具体内部还配置有与其同轴固定的定位座,所述定位座的一端与所述夹具体抵接,所述定位座的另一端能够与止推套部抵接。

16、优选的,所述腔体远离拉杆的一端为扩口设置的导向锥面,所述夹套包括与拉杆固定连接的夹套底座,所述夹套底座上均匀固定有至少三个夹套卡爪,所述夹套卡爪远离拉杆的一端为与导向锥面相适配的圆台面。

17、优选的,所述连接盘侧壁均匀开设四个螺孔,四个所述螺孔分别螺纹配合有调整螺栓,四个所述调整螺栓的一端均与夹具体的外壁抵接,四个所述调整螺栓的另一端均贯穿所述连接盘侧壁并延伸至连接盘外侧。

18、优选的,所述抛光工装包括第二芯轴、压板、第二螺纹帽,所述第二芯轴的一端为限位部,中间为第二定位部,另一端为第二连接部,所述第二定位部与止推套部过盈配合,所述压板和所述限位部能够共同抵接所述止推套部的两端,所述压板还能够与第二螺纹帽抵接,所述第二螺纹帽与第二连接部螺纹连接。

19、本发明的目的在于提供增压器用止推套的加工方法,其具有以下有益效果:

20、①粗车并预留夹持部可以使得所有刀具在粗车与精车加工圆棒料时没有干涉,止推套部尺寸可以一次性加工成型,不需要重复夹持工件多次加工,节省了加工时间,提升了加工效率。

21、②将粗车件进行调质处理,既能保证很好的芯部硬度,还能保证很高的延伸率。

技术特征:

1.一种增压器用止推套的加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的增压器用止推套的加工方法,其特征在于,步骤s1中所述粗车加工的具体工艺为:车削外圆,粗镗内孔,所述外圆与内孔单边均预留0.5mm加工量。

3.根据权利要求2所述的增压器用止推套的加工方法,其特征在于,步骤s2中所述调质处理的具体工艺为:先将所述粗车件在850℃的条件下保温,随后进行油淬火,油淬火后在560℃温度下回火,回火完成后保温,保温后油冷。

4.根据权利要求3所述的增压器用止推套的加工方法,其特征在于,在850℃的条件下的保温时间为20分钟,回火完成后的保温时间为40分钟。

5.根据权利要求4所述的增压器用止推套的加工方法,其特征在于,步骤s3中所述精车加工的具体工艺为:车削止推套部(2)的外圆不留余量,止推套部(2)的内孔单边留0.2mm的余量,夹持部(1)与止推套部(2)的分离部(3)留0.1mm的余量。

6.根据权利要求5所述的增压器用止推套的加工方法,其特征在于,所述防护工装包括能够贯穿止推套部(2)内孔的第一芯轴(10),所述第一芯轴(10)中部为第一定位部(100),所述第一定位部(100)能够与所述止推套部(2)内孔过渡配合,所述第一芯轴(10)两端为第一连接部(101),两个所述第一连接部(101)上均开设有螺纹,两个所述第一连接部(101)分别通过螺纹与第一螺纹帽(11)螺纹连接,两个所述第一螺纹帽(11)能够配合夹紧所述止推套部(2)。

7.根据权利要求5所述的增压器用止推套的加工方法,其特征在于,所述夹具包括能够与车床主轴同轴固定的连接盘(30),所述连接盘(30)与夹具体(31)能够通过固定螺栓(39)固定,所述夹具体(31)内开设腔体(310),所述腔体(310)内滑动设置有夹套(32),所述夹套(32)与拉杆(34)固定连接,所述拉杆(34)能够与车床拉杆固定,所述车床拉杆能够拉动夹套(32)轴向移动夹持止推套部(2),所述夹具体(31)内部还配置有与其同轴固定的定位座(33),所述定位座(33)的一端与所述夹具体(31)抵接,所述定位座(33)的另一端能够与止推套部(2)抵接。

8.根据权利要求7所述的增压器用止推套的加工方法,其特征在于,所述腔体(310)远离拉杆(34)的一端为扩口设置的导向锥面(311),所述夹套(32)包括与拉杆(34)固定连接的夹套底座(320),所述夹套底座(320)上均匀固定有至少三个夹套卡爪(321),所述夹套卡爪(321)远离拉杆(34)的一端为与导向锥面(311)相适配的圆台面。

9.根据权利要求7所述的增压器用止推套的加工方法,其特征在于,所述连接盘(30)侧壁均匀开设四个螺孔(35),四个所述螺孔(35)分别螺纹配合有调整螺栓(36),四个所述调整螺栓(36)的一端均与夹具体(31)的外壁抵接,四个所述调整螺栓(36)的另一端均贯穿所述连接盘(30)侧壁并延伸至连接盘(30)外侧。

10.根据权利要求5所述的增压器用止推套的加工方法,其特征在于,所述抛光工装包括第二芯轴(40)、压板(41)、第二螺纹帽(42),所述第二芯轴(40)的一端为限位部(401),中间为第二定位部(402),另一端为第二连接部(403),所述第二定位部(402)与止推套部(2)过盈配合,所述压板(41)和所述限位部(401)能够共同抵接所述止推套部(2)的两端,所述压板(41)还能够与第二螺纹帽(42)抵接,所述第二螺纹帽(42)与第二连接部(403)螺纹连接。

技术总结

本发明涉及机械部件加工领域,具体提供了一种增压器用止推套的加工方法,包括以下步骤:S1:圆棒料进行粗车加工得到粗车件,所述粗车件分为夹持部与止推套部;S2:将粗车件进行调质处理;S3:三爪卡盘装夹粗车件的夹持部,对粗车件进行精车加工,得到精车件;S4:分离夹持部与止推套部,去除止推套部的毛刺;S5:将止推套部安装在防护工装上进行防护,对止推套部进行渗氮处理;S6:设计夹具,通过夹具将止推套部安装在车床上,精车内径;S7:将止推套部压入抛光工装内,抛光止推套部的部分面。粗车并预留夹持部可以使得所有刀具在粗车与精车加工圆棒料时没有干涉,止推套部尺寸可以一次性加工成型。

技术研发人员:张家魁,张为海,郑子文,张永杰,杨霞,齐效强,孔岩,孙晓敏,王雪华,黄世强,许全亮

受保护的技术使用者:潍坊富源增压器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!