智能辊弯成形系统和方法

本发明涉及智能制造,尤其涉及一种智能辊弯成形系统和方法。

背景技术:

1、辊弯成形(又称冷弯成形)工艺是通过顺序配置的多道次成形轧辊,把金属板材不断地进行横向弯曲,以制成特定断面型材的技术。辊弯成形的原材料包括钢材、钛材、铝材、合金等材料。通过辊弯成形工艺,不仅能够生产高品质的辊弯型材产品,而且能够大幅度缩短生产周期,提高生产效率。因此,这种成形工艺被广泛应用于车辆制造、建筑行业、农机制造、船舶制造、交通运输、石油化工、日常用品制造、电力电子工业、航空工业、轻工制造等十大类行业。

2、近年来,辊弯型材产品因其良好的表面质量和综合性能得到越来越广泛的应用。随着辊弯成形技术的不断成熟,辊弯型材产品也正在向着高强度、高精度、断面更加复杂的方向发展,不少大型企业使用的辊弯成形装备也越来越自动化,这使得他们具有更加快速的生产技术,面对市场竞争也具有很大的优势。

3、但是,现有技术中,大部分辊弯型材产品厂家在生产型材时面临的问题很突出,就是装备在生产中的智能化不够高。每生产一种新型型材时,由于断面形状不同,所以需要重新设计成形方案,并且更换轧辊需要人工手动操作,效率偏低;由于辊弯成形装备在工作时需要成形不同厚度的板材,所以辊弯成形装备的每一道次上下轧辊之间的辊缝都要频繁调整到适当的大小以适应不同板厚;在辊弯成形过程中,板材总是不可避免地会出现各种各样的缺陷,如回弹、纵向弯曲、扭曲、边波、袋形波、角部皱褶、边角裂纹、撕裂、张口等,因此在出现缺陷时就需要停止成形对辊弯成形装备进行手动调整。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的是提供了一种智能辊弯成形系统和方法,以解决现有技术中存在的上述技术问题。

2、本发明的目的是通过以下技术方案实现的:

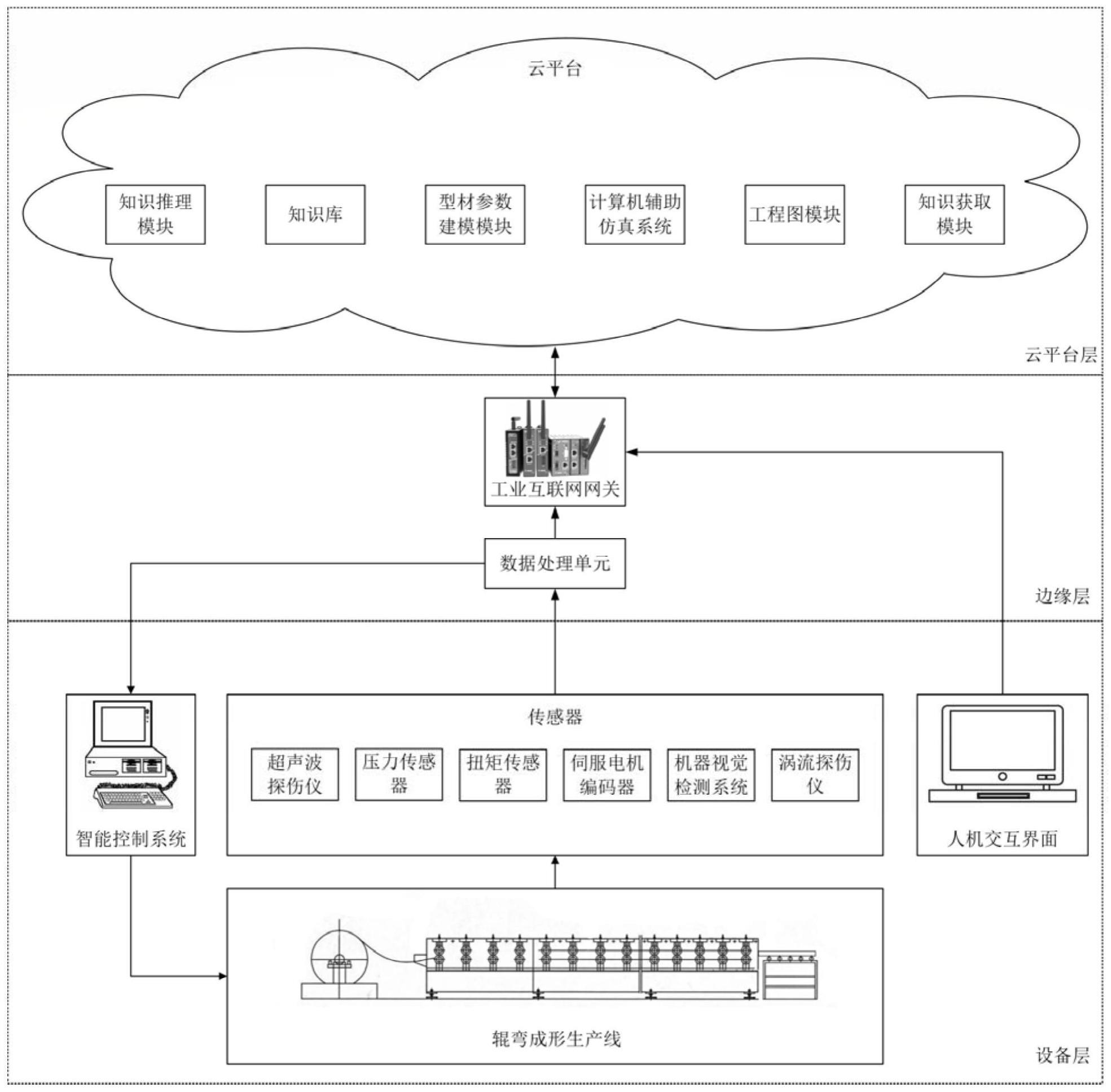

3、本发明的智能辊弯成形系统,其特征在于,所述的智能辊弯成形系统包括设备层、边缘层、云平台层;

4、所述的设备层包括辊弯成形生产线、人机交互界面、多种传感器、智能控制系统;

5、所述的边缘层包括数据处理单元、工业互联网网关;

6、所述的云平台层包括知识推理模块、知识库、工艺参数建模模块、计算机辅助仿真系统、工程图模块、知识获取模块;

7、云平台连接网络计算和服务,利用虚拟化技术扩展每一个服务器的能力,将各自的资源通过云平台结合起来,提供超级计算和存储能力。

8、上述的智能辊弯成形系统实现智能辊弯成形的方法,包括步骤:

9、1.用户从人机交互界面输入材料性能、型材尺寸、辊弯成形要求,通过工业互联网网关上传至云平台,在云平台的知识库中进行检索;

10、2.当检索到相同的工程范例后,输出工程范例并输出辊弯成形程序和轧辊加工图;

11、3.云平台将检索到的辊弯成形程序通过工业互联网网关下发至产线设备进行成形;

12、4.当未检索到相同的工程范例时,通过云平台的知识推理模块依据前向推理算法、后向推理算法、反演推理算法、消解推理算法、归结推理算法、模式匹配推理算法、信度理论推理算法、模糊逻辑推理算法、机器学习推理算法、遗传算法推理算法等算法对材料性能、型材尺寸、辊弯成形要求进行工艺参数推理,得到设计道次间距、道次数、每道次成形角度、成形速度、辊弯半径、辊缝工艺参数,根据设计工艺参数为特定的断面型材制定成形方案;

13、5.通过工艺参数建模模块根据设计工艺参数对轧辊进行建模,通过计算机辅助仿真系统对辊弯成形过程进行有限元仿真分析,根据分析结果通过改变工艺参数对轧辊模型和成形方案进行优化,以避免辊弯成形过程中可能会出现的缺陷,通过工程图模块根据优化后的成形方案输出辊弯成形程序和轧辊加工图;

14、6.云平台将辊弯成形程序发送至产线设备进行辊弯成形,将轧辊加工图通过云上协同发送至轧辊制造厂商进行轧辊的制造;

15、7.云平台的知识获取模块将步骤5输出的辊弯成形程序和轧辊加工图载入知识库,知识推理模块根据成形方案计算出轧辊驱动扭矩的最大值,确定轧辊扭矩的允许范围;

16、8.开卷:由开卷小车将带卷输送至开卷机入口处,带卷在开卷机上开卷;

17、9.矫平:将开卷后的板材送入板材矫平机,进行矫平;

18、10.剪切对焊及超声波探伤:将矫平后的板材送至剪切对焊机,将前后板材头尾端整齐剪切,对中夹紧,焊接成一体;然后,利用超声波探伤仪对板材进行超声波无损探伤;

19、11.预冲孔:针对有预冲孔要求的型材,将超声波无损探伤后的板材送入冲孔机进行冲孔操作;

20、12.定尺切断:将预冲孔后的板材送入定尺切断装置,由定尺切断装置将板材切割成所需定长;

21、13.智能控制系统根据输出的辊弯成形程序通过快换换辊装置对轧辊进行快速更换,通过伺服电机、气缸、弹簧等方式依据成形力的大小或辊缝大小对辊缝进行自动调整。并将板材送入辊弯成形装备中进行成形;

22、14.在辊弯成形过程中,通过机器视觉检测系统不断检测板材的缺陷情况,检测原理如下:

23、伺服电机编码器用于检测辊弯成形过程中轧辊的转速;

24、机器视觉检测系统通过测量板材的成形角度、成形轮廓等信号,用于检测板材的成形精度,进而检测回弹、边波、袋形波、裂纹等形状缺陷;

25、15.通过扭矩传感器在线监测轧辊的扭矩,通过伺服电机编码器在线监测轧辊的转速,以此检测辊弯成形装备的扭矩、转速,并计算能源效率;

26、16.数据处理单元采用卡尔曼滤波算法、粒子滤波算法、扩展卡尔曼滤波算法、神经网络算法、贝叶斯网络算法、支持向量机算法、模糊逻辑算法、非线性最小二乘算法、集成学习算法、深度学习算法等算法对传感器检测到的缺陷信号和能源效率信号进行处理、分析,并发送至智能控制系统;

27、17.智能控制系统采用pid控制算法、模糊控制算法、神经网络控制算法、遗传算法控制算法、人工智能控制算法、自适应控制算法、模型预测控制算法、滑模控制算法、控制限制算法、最优控制算法等算法对板材成形过程中的数据进行反复迭代,加以细化,计算出成形控制差值和转速控制差值,并确定适当的成形控制执行变量和转速控制执行变量,根据成形控制执行变量反复调整校准道次中的轧辊对辊弯成形中的缺陷进行补偿,直至型材的质量接近设计模型。根据转速控制执行变量调整伺服电机的转速、对轧辊转速进行调节,使轧辊转速和扭矩保持在允许范围之内,以提高辊弯成形装备的成形效率和能源效率,在保证成形质量的前提下尽可能地减少能量损失;

28、18.高频焊接及涡流探伤:针对有焊接需求的闭口型材,将成形后的型材送入高频焊接机,对有焊接需求的闭口型材进行焊接,采用涡流探伤仪检测焊缝中的气孔、夹渣、未熔合等缺陷和板材的裂纹、气孔等缺陷;

29、19.矫直:成形结束后对型材纵向进行矫直,消除内应力,保证型材的直线度;

30、20.型材质量检测及修磨端口:将矫直后的型材送入型材精度检验装置进行综合检验,同时在型材质量检验装置对型材的端部进行修整,去除毛刺;

31、21.通过收集装置对成品和废品进行分类收集。

32、与现有技术相比,本发明所提供的智能辊弯成形系统和方法,能够根据板材参数和型材的成形要求检索或制定成形方案;能够实现轧辊的快速更换;能够自动调整轧辊的辊缝;能够自动检测出现的缺陷,并加以补偿;能够实时检测辊弯成形装备的能源效率情况,并进行优化。

- 还没有人留言评论。精彩留言会获得点赞!