一种管材折弯设备的制作方法

本技术涉及管材加工的领域,尤其是涉及一种管材折弯设备。

背景技术:

1、管材折弯成型机是用来成型加工板料的机械,由各种零件构成,主要是通过成型材料物理状态的改变来实现物品外形的加工。用于在折弯机压力作用下使坯料成为有特定形状和尺寸的制件的工具。

2、相关技术中,授权公告号为cn217798279u的中国专利,公开了一种管材上料机构及管材折弯设备,包括底架,底架上设有进料仓和输送组件,输送组件包括两个对应设置的固定支撑板,用于支撑管材的两端,每个固定支撑板的侧边均转动连接有一活动支撑板,固定支撑板与活动支撑板之间连接有偏心转动单元,固定支撑板和活动支撑板的顶端均设有用于放置管材的定位槽,固定支撑板上的定位槽与活动支撑板上的定位槽错位设置。

3、使用时,将管材通过进料仓开口放在进料仓内,并落至固定支撑板的定位槽上,接着驱动偏心转动单元转动,使得与偏心转动单玉环传动连接的活动支撑板在固定支撑板的内侧进行转动,另一个对应的活动支撑板通过固定连杆同步转动。在两个活动支撑板转动过程中,超过固定支撑板的上端面时,通过活动支撑板上的定位槽支撑起位于固定支撑板上的管材,并在活动支撑板继续转动的过程中,推送管材向前移动,当活动支撑板低于固定支撑板的上端面时,活动支撑板上的管材落至固定支撑板上前方的定位槽上,如此反复动作,实现管材在固定支撑板的多个定位槽上逐步向前移动,直至将管材推送至折弯成型机构的支撑台上。

4、但管材是在固定支撑板上翻转移动来实现管材的上料,使得管材是间断性移动,导致工作效率低,故有待改善。

技术实现思路

1、为了管材间断性移动实现上料,导致工作效率低的问题,本技术提供一种管材折弯设备。

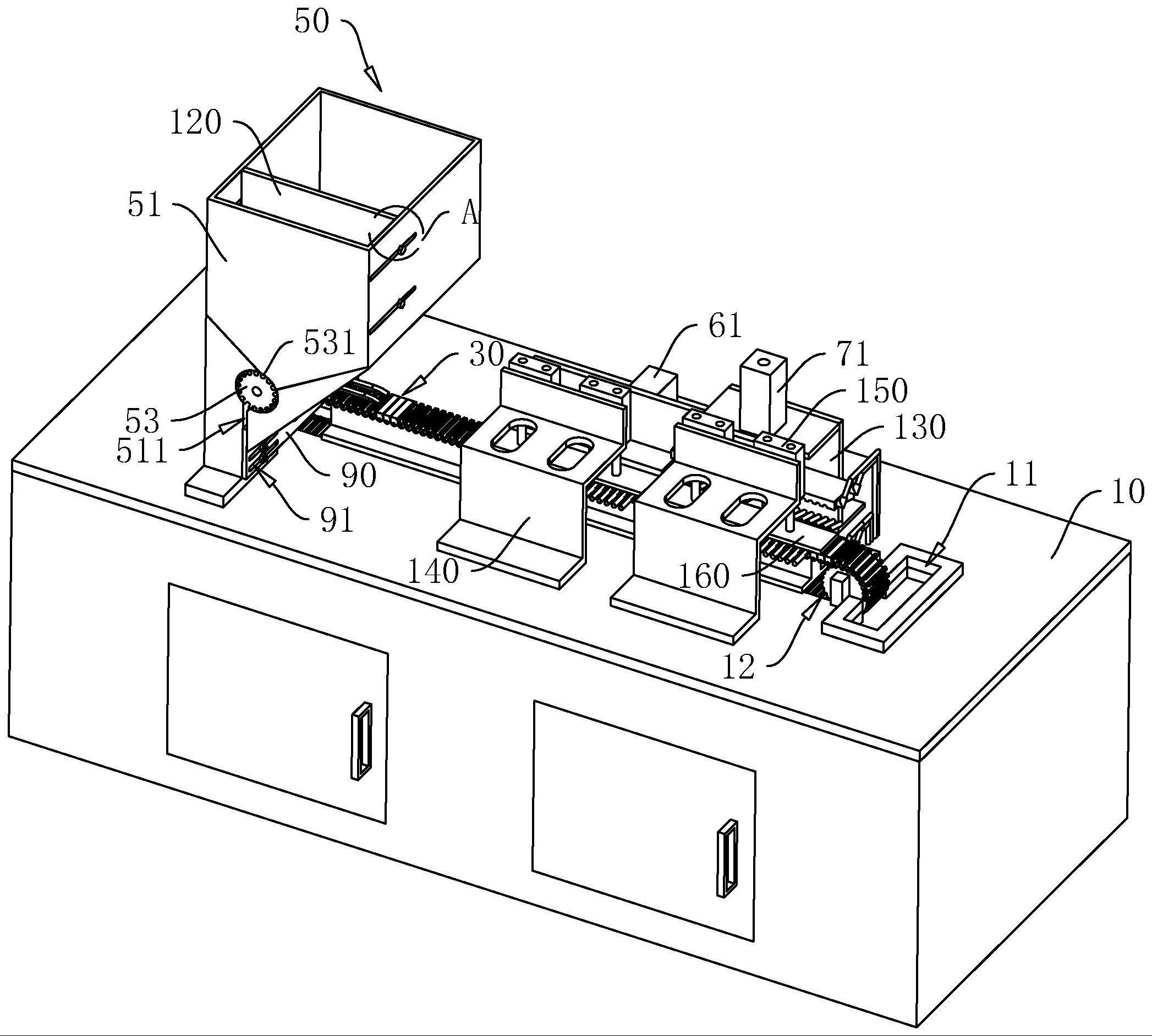

2、本技术提供的一种管材折弯设备采用如下的技术方案:

3、一种管材折弯设备,用于弯折管材,包括:

4、安装箱,所述安装箱的顶部开设有进料口,所述安装箱内设有收集箱,所述收集箱位于进料口的正下方,并与所述进料口连通;

5、输送带,通过驱动组件转动连接在所述安装箱上,所述输送带移动方向的末端位于进料口处,所述输送带上沿输送带的长度方向设有若干安装块,所述安装块上开设有供管材放置的安装槽;

6、上料机构,设于所述安装箱上,并位于所述输送带的上方,用于将管材输送至输送带上;

7、加热机构,设于所述安装箱上,用于加热安装槽中的管材;

8、折弯机构,设于所述安装箱上,用于折弯加热完成后的管材。

9、通过采用上述技术方案,工作时,启动驱动组件,使得输送带移动,同时上料机构将管材掉落至安装块上,并落至安装槽内,接着输送带使得相邻的安装块移动至上料机构的下方,从而使得上料机构中下一个管材会落至相邻安装块的安装槽中,进而使得若干管材依次落至对应的安装槽中,实现若干管材在输送带上的依次排布,由输送带移动,使得若干管材的连续性上料,相较于管材自身在输送带上间断性的翻转以实现上料的操作,工作效率更高。当输送带带动管材移动至加热机构处时,加热机构对管材进行加热,然后输送带继续移动,使得加热完成的管材移动至折弯机构处进行折弯,折弯完成后,管材在输送带的带动下移动至输送带移动方向的末端,即进料口处,使得管材从输送带的端部掉落至进料口中,使得折弯完成的管材最终进入收集箱中进行储存。

10、可选的,所述上料机构包括:

11、储料箱,固定在所述安装箱上,所述储料箱的顶部开口,所述储料箱的底部贯穿开设有出料口,所述出料口的宽度等于管材的直径,所述出料口的内壁上开设有容纳槽,所述输送带位于储料箱的下方,且所述输送带长度方向上远离进料口的一端对准出料口,所述储料箱的侧壁上固定有伺服电机;

12、筛分辊,适配插设在所述容纳槽内,所述伺服电机的输出端与筛分辊的一端同轴固定,用于驱动筛分辊在容纳槽中转动,所述筛分辊水平设置,且所述筛分辊垂直于所述输送带的移动方向,所述筛分辊上沿筛分辊的长度方向开设有若干筛分槽,所述管材能够插设在筛分槽中,所述筛分槽沿筛分辊的周向均匀布设。

13、通过采用上述技术方案,初始状态,位于储料箱中的若干管材均沿筛分辊的长度方向布设堆积,而堆积起来的管材堆的底部与筛分辊抵接,使得位于筛分辊上方的筛分槽中存储有管材。当需要向输送带上料时,启动伺服电机,驱动筛分辊转动,使得筛分辊上方的筛分槽向下方移动,因筛分辊适配位于容纳槽中,使得当筛分槽移动至容纳槽中后,容纳槽的内壁封堵住筛分槽的顶部开口,从而对管材起到筛分作用,使得未能进入筛分辊中的其余管材被阻隔在筛分辊的上方,即位于容纳槽中的筛分辊内仅存有一个管材,当插设有管材的筛分槽移动至筛分辊下方时,管材掉落出筛分槽,并顺着出料口下落至对应的安装块上的安装槽中,其中筛分辊和输送带是同步移动的,当筛分辊带动下一个管材到达输送带上方时,输送带也带动下一个安装块上的安装槽对准出料口,实现输送带上管材的依次上料。

14、可选的,所述出料口中设有限位板,所述限位板的一侧与安装槽中管材的一端接触,所述限位板上开设有沿筛分辊长度方向布设的移动槽,所述出料口的内壁上固定有移动杆,所述移动杆插设在移动槽中并能够在移动槽中相对移动,所述移动杆上套设有限位螺母,所述限位螺母与移动杆螺纹连接,所述限位板位于限位螺母与出料口内壁之间。

15、通过采用上述技术方案,当筛分槽中的管材从出料口掉落至安装槽中后,限位板的侧壁与管材的一端抵接,实现对管材长度方向上的限位,使得管材不易在管材的长度方向上发生侧翻而掉落出安装槽,增加了管材置于安装槽中的稳定性。当管材的长度方向改变后,将限位螺母向远离限位板的方向调节,使得限位螺母与限位板分离,接着将限位板向靠近或远离输送带的方向移动,使得移动杆在移动槽中移动,直至限位板与对应的安装块上安装槽中管材的一端抵接,此时将限位螺母向限位板的方向旋紧,直至限位螺母与限位板抵接,并对限位板施加挤压力,从而将限位板固定在出料口的内壁上,使得限位板的位置可调节,以实现对不同长度的管材进行限位。

16、可选的,所述储料箱中设有竖直放置的调节板,所述调节板位于筛分辊的上方,所述调节板的周向侧壁与储料箱的内壁贴合,所述储料箱的内壁上沿筛分辊的长度方向开设有调节槽,所述调节板的侧壁上固定有调节杆,所述调节杆插设在调节槽中并能够在调节槽中移动,所述调节杆上套设有调节螺母,所述调节螺母与调节杆螺纹连接,所述调节螺母靠近调节板的侧壁能够与储料箱的外壁抵接。

17、通过采用上述技术方案,当管材的长度发生改变后,将调节螺母向远离调节板的方向移动,使得调节板与储料箱的侧壁分离,接着移动调节板,使得调节杆在调节槽中移动,直至调节板移动至管材的一端接触,而管材的另一端与储料箱的内壁接触,此时调节板与限位板和管材的抵接的一侧在同一侧,然后将调节螺母向靠近调节板的方向调节,直至调节螺母与储料箱的外侧壁抵接,并对储料箱施加挤压力,从而使得调节板固定在储料箱上,将储料箱中管材的位置固定,当管材下落时,减少了管材搭在限位板上,而影响后续管材的掉落的可能性。

18、可选的,所述驱动组件包括:

19、传动带,设于所述安装箱上,所述传动带包括主动轮、从动轮和皮带,所述主动轮位于安装箱内,所述安装箱内设有用于驱动主动轮转动的转动驱动件,所述转动驱动件的输出端与主动轮连接,所述从动轮位于储料箱的正下方,且通过转轴转动连接在储料箱上,所述皮带套设在主动轮和从动轮上,所述主动轮转动,用于驱动皮带移动带动从动轮转动;

20、两个链轮,其中一个所述链轮与从动轮同轴固定,另一个所述链轮位于进料口处,且通过转动杆转动连接在安装箱上,所述输送带套设在两个链轮上,并与所述链轮相啮合,所述安装块固定在输送带远离链轮的侧壁上,所述安装槽位于安装块远离输送带的侧壁上。

21、通过采用上述技术方案,启动转动驱动件,驱动主动轮转动,使得皮带移动,同时带动从动轮同步转动,使得其中一个链轮转动,从而驱动输送带移动,实现对若干安装块上安装槽中管材的输送。

22、可选的,所述加热机构包括:

23、移动驱动件,设于所述安装箱上,所述移动驱动件位于输送带的一侧;

24、加热块,与所述移动驱动件的输出端连接,由所述移动驱动件驱动,向靠近或远离输送带的方向移动,所述加热块靠近输送带的一侧上贯穿开设有若干加热孔,若干所述加热孔沿输送带的长度方向均匀布设,且相邻所述加热孔之间的距离等于相邻安装槽之间的距离。

25、通过采用上述技术方案,当输送带带动管材移动至加热块处时,每个加热孔都对应一个安装槽,接着启动移动驱动件,驱动加热块向输送带的方向移动,直至管材靠近加热块的一端相对从加热孔的一端穿设进加热孔中,此时位于加热孔中的管材被加热块包围,实现对管材插设进加热孔的部分进行加热。

26、可选的,所述折弯机构包括:

27、上模具,位于所述输送带的一侧,且与所述加热块在同一侧,所述安装箱上通过安装架固定有下压驱动件,所述上模具与所述下压驱动件的输出端连接,所述下压驱动件用于驱动上模具向靠近或远离安装箱的方向移动;

28、下模具,位于所述上模具的正下方,所述安装箱上固定有抬升驱动件,所述下模具与抬升驱动件的输出端连接,所述抬升驱动件用于驱动下模具上下移动,管材位于所述上模具和下模具之间。

29、通过采用上述技术方案,输送带带动加热完成的管材继续移动,当管材被加热的部分移动至上模具和下模具之间后,同时启动下压驱动件和抬升驱动件,使得上模具和下模具同时向管材的方向移动,直至上模具和下模具相对的侧壁均与管材抵接,从而对管材被加热的部分进行挤压成型,而管材被加热的部分更加柔软,易于塑性变形,使得管材成型效果更好。

30、可选的,所述折弯机构上设有同于冷却折弯机构的冷却组件,所述冷却组件包括:

31、水箱,设于所述安装箱内;

32、冷却管,所述冷却管的两端均与水箱连通,所述上模具内开设有冷却槽,所述冷却管的穿设在冷却槽中,并与冷却槽的内壁贴合固定;

33、降温管,所述降温管的两端均与水箱连通,所述下模具内开设有降温槽,所述降温管穿设在降温管中,并与降温槽的内壁贴合固定,所述冷却管和降温管上均连通有用于抽取水箱中冷却水的水泵。

34、通过采用上述技术方案,当上模具和下模具同时作用于管材,对管材进行挤压成型时,启动水泵,使得水箱中的冷却水通入冷却管和降温管中,再由冷却管和降温管的另一端流回水箱,而冷却水在冷却管和降温管中流动时,将低温传递到冷却槽和降温槽的内壁上,从而对上模具和下模具进行降温,使得上模具和下模具的温度较低,上模具和下模具将低温传递到管材上,对管材进行降温处理,实现管材固态化并定型,使得管材弯折成型的效果更好。

35、可选的,所述输送带的上方设有用于限制安装槽中的管材向上移动的定位板,所述安装箱上通过定位架固定有定位驱动件,所述定位驱动件的输出端与定位板连接,用于驱动定位板向靠近或远离安装块的方向移动。

36、通过采用上述技术方案,当管材进行加热和弯折时,启动定位驱动件,带动定位板向输送带的方向移动,直至定位板抵接在安装块的上表面,封堵住安装槽上方的开口,使得位于安装槽中的管材无法向上翘起而移动出安装槽,增加了加热管材和折弯管材的稳定性。

37、可选的,所述安装块上设有固定组件,所述固定组件包括:

38、吸气管,固定在安装块的侧壁上,所述安装槽的内壁上开设有吸气孔,所述吸气孔与吸气管连通;

39、吸气杆,所述吸气杆的一端固定有活塞,所述活塞插设在所述吸气管中,并能够在吸气管中向靠近或远离安装块的方向移动;

40、推进弹簧,套设在所述吸气杆上,所述推进弹簧的一端与所述吸气杆固定,另一端与所述吸气管固定,所述推进弹簧用于将吸气杆向远离安装块的方向移动;

41、两个挤压块,分别设于所述输送带长度方向的两端,当所述吸气杆远离活塞的一端与挤压块抵接,用于将所述吸气杆向靠近安装块的方向挤压

42、通过采用上述技术方案,当安装块由输送带移动的起始端移动时,即安装块位于储料箱所在的端部,此时该安装块侧壁上的吸气杆与挤压块抵接,挤压块使得吸气杆克服推进弹簧的作用力,带动活塞向安装块的方向移动,当安装块移动至出料口的正下方时,储料箱中的管材掉落至安装槽中,此时吸气杆与挤压块分离,推进弹簧恢复形变,使得吸气杆带动活塞向远离安装块的方向移动,从而将安装槽内壁和管材之间的气体通过吸气孔吸入吸气管中,进而将管材吸附在安装槽的内壁上,增加管材位于安装槽中的稳固性,使得传送带带动安装块移动过程中,管材不易掉落出安装槽。

43、当安装块移动至输送带的末端时,即安装块到达进料口处,此时安装块侧壁上的吸气杆与该处的挤压块抵接,使得吸气杆带动活塞向安装块的方向移动,从而将吸气管中的气体推出吸气管,气体通过吸气孔进入安装槽中,便于将管材吹出安装槽,实现管材从安装槽中的脱落并落至进料口中。

44、综上所述,本技术包括以下至少一种有益效果:

45、1、工作时,启动驱动组件,使得输送带移动,同时上料机构将管材掉落至安装块上,并落至安装槽内,接着输送带使得相邻的安装块移动至上料机构的下方,从而使得上料机构中下一个管材会落至相邻安装块的安装槽中,进而使得若干管材依次落至对应的安装槽中,实现若干管材在输送带上的依次排布,由输送带移动,使得若干管材的连续性上料,相较于管材自身在输送带上间断性的翻转以实现上料的操作,工作效率更高;

46、2、当需要向输送带上料时,启动伺服电机,驱动筛分辊转动,使得筛分辊上方的筛分槽向下方移动,因筛分辊适配位于容纳槽中,使得当筛分槽移动至容纳槽中后,容纳槽的内壁封堵住筛分槽的顶部开口,从而对管材起到筛分作用,使得未能进入筛分辊中的其余管材被阻隔在筛分辊的上方,即位于容纳槽中的筛分辊内仅存有一个管材,当插设有管材的筛分槽移动至筛分辊下方时,管材掉落出筛分槽,并顺着出料口下落至对应的安装块上的安装槽中,其中筛分辊和输送带是同步移动的,当筛分辊带动下一个管材到达输送带上方时,输送带也带动下一个安装块上的安装槽对准出料口,实现输送带上管材的依次上料。

- 还没有人留言评论。精彩留言会获得点赞!