一种镍基合金用高精铰铣复合型硬质合金铰刀的制作方法

本技术涉及刀具,特别是涉及一种镍基合金用高精铰铣复合型硬质合金铰刀。

背景技术:

1、目前医疗、航空领域技术日渐精进对工件的精度要求也越来越高,加工一般孔类工件时,为了满足工件配合度、提高工件表面质量,会采用钻头打孔+铰刀精孔的工艺方式。铰刀受其结构限制无法实现孔位修正,一旦出现孔位偏差就会造成产品报废,这也是目前行业内的一大难题,部分企业采用镗孔工艺,但是效率很低。

技术实现思路

1、本实用新型所要解决的技术问题是:为了克服现有技术中加工孔类工件的不足,本实用新型提供一种镍基合金用高精铰铣复合型硬质合金铰刀。

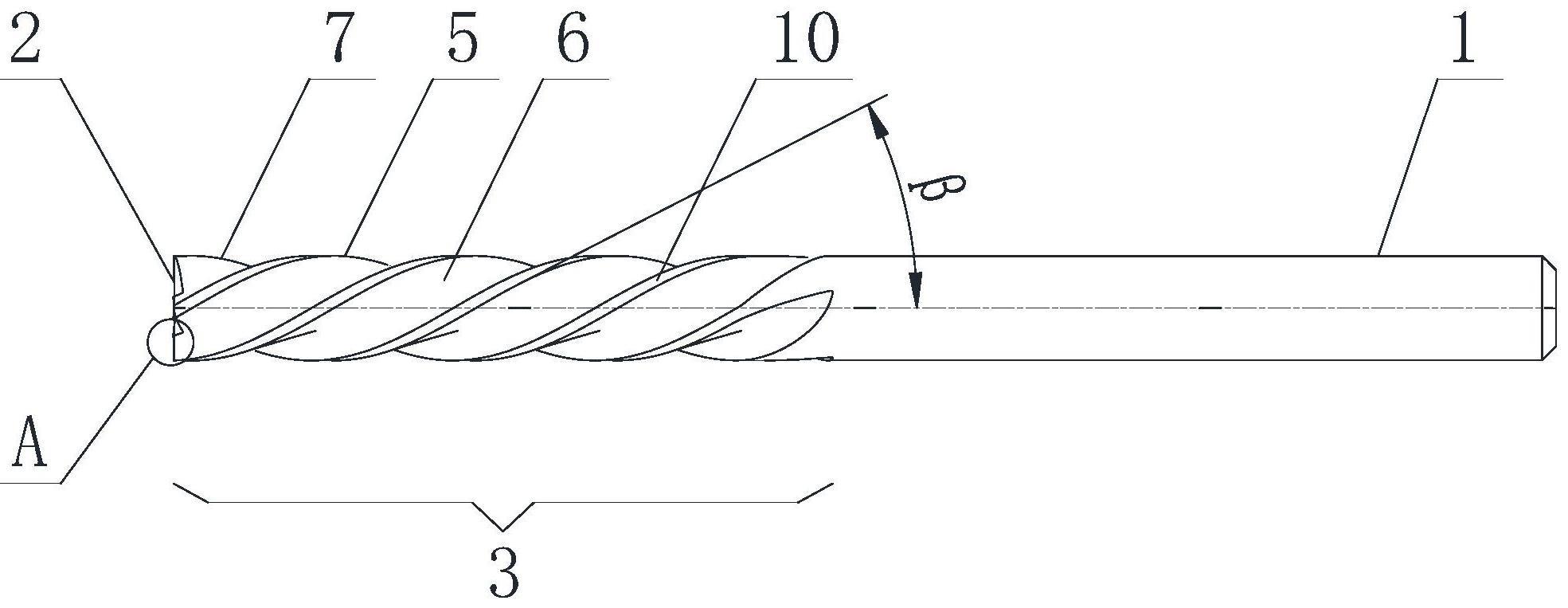

2、本实用新型解决其技术问题所要采用的技术方案是:一种镍基合金用高精铰铣复合型硬质合金铰刀,包括刀柄,所述刀柄的前端设有刀尖,所述刀尖的后端连接一段有效刃部,所述刀尖上设有四个底部切屑刃,所述底部切削刃包括槽底部切刃和中心部切刃,所述有效刃部上设有四个螺旋型外周刃,所述螺旋型外周刃之间形成四个排屑槽,所述槽底部切刃后端与螺旋型外周刃的前端一一对应连接,所述中心部切刃设有刃倾角a,刃倾角a为5°;其中,底部切屑刃为主切削刃,底部切屑刃的槽底部切刃由排屑槽轴向前刀面连接刀尖第一后刀面形成,螺旋型外周刃为副切削刃,由排屑槽径向前刀面连接刃背形成。

3、进一步的,所述螺旋型外周刃上具有刃背,所述刃背的宽度为刃径的0.1倍,且所述刃背不设后角。

4、进一步的,所述螺旋型外周刃的前端具有倒锥形刃部。

5、进一步的,所述底部切削刃设有一个底刃后角为10°的平面型第一后刀面和一个底刃后角为22°的平面型第二后刀面。

6、进一步的,所述排屑槽为左旋型排屑槽,螺旋旋向角β为30°。

7、进一步的,所述中心部切刃的进刀角γ为26°。

8、进一步的,为了提高铰刀的夹持刚性和寿命,所述刀柄总长为45mm-55mm。

9、本实用新型的有益效果是:

10、(1)底部切屑刃设5°刃倾角,保证底部切屑刃在切削时有足够的空间进行切削部位的冷却散热,且底部切屑刃设有两个后角面具有铣削能力,可以很好对打孔出现的偏斜进行纠偏,保证位置度、直线度。

11、(2)极窄刃背+无后角设计,再减小刃口切削阻力的同时,通过挤压工件壁面极大提高工件表面质量。

12、(3)4个30°左旋排屑槽极大的减小切削阻力和增大排屑空间,下排屑减少已加工面与铁屑的接触。

13、(4)进刀角本来是需要单独的一个工步来完成,现在通过第二后刀面改变出刀方向和角度实现一刀加工出第二后刀面和进刀面,简化加工工艺,进刀角γ是以背线为基准测量26°。

14、(5)传统铰刀长度在36mm-45mm,本实用新型采用加长型的柄部设计(较传统铰刀加长30%左右),大大提高了刀具夹持刚性,保证铰钻寿命。

技术特征:

1.一种镍基合金用高精铰铣复合型硬质合金铰刀,其特征在于:包括刀柄,所述刀柄的前端设有刀尖,所述刀尖的后端连接一段有效刃部,所述刀尖上设有四个底部切削刃,所述底部切削刃包括槽底部切刃和中心部切刃,所述有效刃部上设有四个螺旋型外周刃,所述螺旋型外周刃之间形成四个排屑槽,所述槽底部切刃后端与螺旋型外周刃的前端一一对应连接,所述中心部切刃设有刃倾角a,刃倾角a为5°;所述中心部切刃前侧设有进刀面,所述进刀面通过第二后刀面直接干涉形成。

2.如权利要求1所述的镍基合金用高精铰铣复合型硬质合金铰刀,其特征在于:所述螺旋型外周刃上具有刃背,所述刃背的宽度为刃径的0.1倍,且所述刃背不设后角。

3.如权利要求1所述的镍基合金用高精铰铣复合型硬质合金铰刀,其特征在于:所述螺旋型外周刃的前端具有倒锥形刃部。

4.如权利要求1所述的镍基合金用高精铰铣复合型硬质合金铰刀,其特征在于:所述底部切削刃设有一个底刃后角为10°的平面型第一后刀面和一个底刃后角为22°的平面型第二后刀面。

5.如权利要求1所述的镍基合金用高精铰铣复合型硬质合金铰刀,其特征在于:所述排屑槽为左旋型排屑槽,旋向角β为30°。

6.如权利要求1所述的镍基合金用高精铰铣复合型硬质合金铰刀,其特征在于:所述中心部切刃的进刀角γ为26°。

7.如权利要求1所述的镍基合金用高精铰铣复合型硬质合金铰刀,其特征在于:所述刀柄总长为45mm-55mm。

技术总结

本技术提供一种镍基合金用高精铰铣复合型硬质合金铰刀,包括刀柄,刀柄的前端设有刀尖,刀尖的后端连接一段有效刃部,刀尖上设有四个底部切屑刃,底部切削刃包括槽底部切刃和中心部切刃,有效刃部上设有四个螺旋型外周刃,螺旋型外周刃之间形成四个排屑槽,槽底部切刃后端与螺旋型外周刃的前端一一对应连接,中心部切刃设有刃倾角a,刃倾角a为5°;中心部切刃前侧设有进刀面,进刀面通过第二后刀面直接干涉形成。底部切屑刃设5°刃倾角,保证底部切屑刃在切削时有足够的空间进行切削部位的冷却散热,且底部切屑刃设有两个后角面具有铣削能力,可以很好对打孔出现的偏斜进行纠偏,保证位置度、直线度。

技术研发人员:马锡庆,赵龙,宗传道,曹浩军

受保护的技术使用者:元韬(常州)精密切削技术有限公司

技术研发日:20230530

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!