一种NN系列双列圆柱滚子轴承套圈的锻造、热处理方法与流程

本发明属于轴承加工领域,具体涉及一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法。

背景技术:

1、nn系列双列圆柱滚子轴承套圈的加工方法为:切料-锻造-退火-车加工-热处理-粗磨加工-稳定回火-细磨加工-精研-清洗防锈;该系列轴承主要应用于精密机床主轴轴承,轴承精度等级达到p4或p2,属于精密轴承。

2、套圈锻造使用的是锻造压力机加工,目前工艺只控制了始锻温度和终锻温度,并不能完全保证套圈锻造后质量,如因碾环温度偏低造成的裂纹、碾环后经风冷/雾化冷却后温度高于700℃,聚堆而导致的网状碳化物不合格。套圈经过淬火后采用低温回火(160℃-185℃)工艺,使用x射线残余奥氏体分析仪检测,发现套圈内含有10%-15%的残余奥氏体,根据国标gb/t34891-2017《滚动轴承高碳铬轴承钢零件热处理技术条件》中规定,精密轴承零件淬回火后的残余奥氏体含量应≤5%。过高的残余奥氏体含量,会导致精密轴承在后期使用过程中发生组织转变,导致产品尺寸精度出现变化。套圈磨削分为粗磨加工和细磨加工,粗磨加工单次单边磨削量在0.2-0.4mm,因磨削量较大,套圈表面存在磨削拉应力,目前在粗磨加工后增加了一次稳定回火,目的是消除因磨削而产生的拉应力,保证套圈尺寸精度。细磨加工单次单边磨削量0.05-0.10mm,虽然磨削量较小,但是依然会存在磨削拉应力,如未经稳定回火处理话,存在的磨削拉应力会一直存在,当装配完成后,经过长时间的存放/使用,应力释放,导致轴承精度出现变化。

3、目前,nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,因碾环前温度低易造成的裂纹;锻件在碾环完成后进行喷雾冷却,套圈表面温度低而心部温度高,造成温度假象,易产生网状碳化物,套圈内部组织均匀性差,套圈因淬火而产生的热应力和组织应力,并且轴承精度低。

技术实现思路

1、本发明目的是解决上述存在的技术问题,而提供一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法。

2、一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,它按以下步骤实现:

3、一、料段经加热锻造后得到环状锻件,然后使用红外测温仪对环状锻件进行测温,若温度≥850℃,则使用立式碾环机进行碾环;若800℃≤温度<850℃,则将环状锻件转移至高温转底加热炉内进行回温,再使用立式碾环机进行碾环;

4、二、上述碾环完成后的锻件掉入传送带上进行雾化冷却,冷却时间为2-5min,然后锻件于传送带上的返红时间为2-5s,并经红外测温装置检测,温度≤600℃,再于传送带落料端掉入料筐内,得到冷却后锻件;

5、三、上述冷却后锻件单层摆放于专用工装内,然后置于保护气氛辊底式正火炉中进行锻件正火,再进行锻件退火和淬回火,然后于-75℃~-85℃下冷处理120±2min,再依次进行低温回火、高温回火、粗磨后稳定回火和精磨后稳定回火,即完成nn系列双列圆柱滚子轴承套圈的锻造、热处理方法。

6、进一步的,步骤一中所述回温的工艺参数:加热温度为945-955℃,加热时间为10-15min。

7、进一步的,步骤二中所述雾化冷却采用的设备为无风机及喷雾装置。

8、进一步的,步骤三中所述锻件正火的工艺参数:加热温度为910-930℃,加热时间为4h±10min,出炉后使用风机快速冷却至室温。

9、进一步的,步骤三中所述低温回火、高温回火的工艺参数:冷处理后的锻件置于空气回火炉,于160-185℃下回火处理210-270min,然后于220-240℃下回火处理210-270min。

10、进一步的,步骤三中所述粗磨后稳定回火的工艺参数:高温回火后的锻件经粗磨后置于稳定回火炉中,然后于150-160℃下回火处理120-150min。

11、进一步的,步骤三中所述精磨后稳定回火的工艺参数:粗磨后稳定回火后的锻件经精磨后置于稳定回火炉中,然后于150-160℃下回火处理120-150min。

12、本发明与现有工艺相比:

13、1、碾环工序增加了碾环前温度控制工艺,目的是防止因碾环温度低而造成的裂纹;通过增加了一台高温转底加热炉,可以给碾环前温度不合格的锻件进行回温处理,防止锻件浪费。

14、2、碾环完成后,冷却使用的传送装置,由原来的风机冷却变更为喷雾冷却,提高了锻件在700℃-900℃温度范围内快速冷却性能。传送带尾部留有1米长度,无风机及喷雾装置,留给锻件返红时间,防止套圈表面温度低而心部温度高,造成温度假象;传送带落料端增加红外测温装置,监控落料温度,防止落料温度高于700℃,锻件聚堆,易产生网状碳化物。

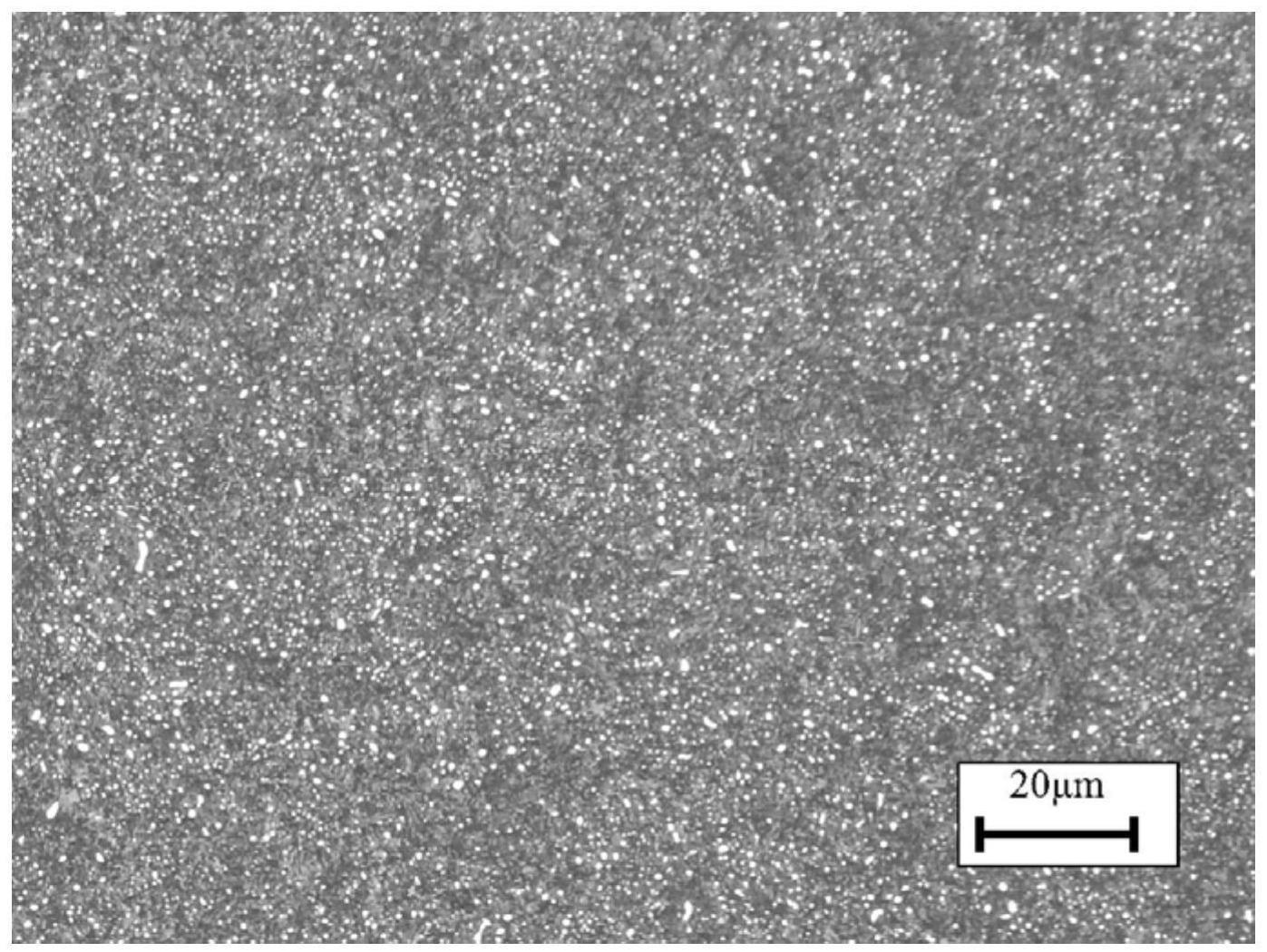

15、3、增加了锻件正火工艺,可以有效的消除原材料自带的网状碳化物和壁厚大于15mm的锻件,因雾化冷却不足而产生的网状碳化物,保证了套圈内部组织均匀一致。

16、4、锻件淬回火后增加了冷处理工艺,可以有效的将套圈的残余奥氏体含量降低至5%以下,符合国标gb/t34891-2017《滚动轴承高碳铬轴承钢零件热处理技术条件》中的规定,满足精密轴承精度需求。

17、5、回火工艺由原来的一次低温回火变更为一次低温回火+一次高温回火,本发明的工艺方法可以有效的消除锻件因淬火而产生的热应力和组织应力;高温回火可以进一步的将套圈内的残余奥氏体含量降低至3%以内,满足精密轴承精度需求。

18、6、增加了细磨后的稳定回火,可以消除因细磨而产生的磨削应力,保证成品轴承精度等级。

19、本发明适用于锻造、热处理nn系列双列圆柱滚子轴承套圈。

技术特征:

1.一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于它按以下步骤实现:

2.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤一中所述料段采用高碳铬轴承钢gcr15或gcr15simn加工的nn系列双列圆柱滚子轴承套圈的料段。

3.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤一中所述回温的工艺参数:加热温度为945-955℃,加热时间为10-15min。

4.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤二中所述雾化冷却采用的设备为无风机及喷雾装置。

5.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤三中所述锻件正火的工艺参数:加热温度为910-930℃,加热时间为4h±10min,出炉后使用风机快速冷却至室温。

6.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤二中所述冷却时间为3min,然后锻件于传送带上的返红时间为4s。

7.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤三中于-80℃下冷处理120min。

8.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤三中所述低温回火、高温回火的工艺参数:冷处理后的锻件置于空气回火炉,于160-185℃下回火处理210-270min,然后于220-240℃下回火处理210-270min。

9.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤三中所述粗磨后稳定回火的工艺参数:高温回火后的锻件经粗磨后置于稳定回火炉中,然后于150-160℃下回火处理120-150min。

10.根据权利要求1所述一种nn系列双列圆柱滚子轴承套圈的锻造、热处理方法,其特征在于步骤三中所述精磨后稳定回火的工艺参数:粗磨后稳定回火后的锻件经精磨后置于稳定回火炉中,然后于150-160℃下回火处理120-150min。

技术总结

一种NN系列双列圆柱滚子轴承套圈的锻造、热处理方法,它属于轴承加工领域,方法:一、料段经加热锻造后得到环状锻件,若温度低则进行回温,再碾环;二、雾化冷却,锻件于传送带上的返红时间为2‑5S,温度≤600℃,再落料;三、锻件正火、锻件退火和淬回火,然后冷处理,再进行低温回火、高温回火、粗磨后稳定回火和精磨后稳定回火。本发明避免了因碾环温度低而造成的裂纹;给碾环前温度不合格的锻件进行回温处理,防止锻件浪费采用喷雾冷却避免温度假象,保证套圈内部组织均匀一致;监控落料温度,不产生网状碳化物;有效降低套圈的残余奥氏体含量,保证成品轴承精度等级。本发明适用于锻造、热处理NN系列双列圆柱滚子轴承套圈。

技术研发人员:周保鑫,滕鹤,杜斌,刘本达,解辉,刘畅

受保护的技术使用者:哈尔滨轴承集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!