一种四层网格结构空心零件的超塑成形/扩散连接工艺的制作方法

本发明涉及金属塑性成形,具体涉及一种四层网格结构空心零件的超塑成形/扩散连接工艺。

背景技术:

1、对于四层网格结构空心零件的超塑成形/扩散连接工艺,不同网格之间的气路连接位于筋条中心处,通过止焊图形设计与涂覆,在两层芯板扩散时,筋条中心位置形成未焊合通路,内层施加气压进行超塑成形过程中,通过筋条中心位置的未焊合通路实现不同网格之间的气路连通,完成四层网格结构的超塑成形和扩散连接。但是筋条中心位置的通气孔属于变形过程中的应力敏感区,对于难扩散难变形材料,极易在筋条上的气路位置形成应力集中,发生扩散连接界面撕裂和材料变形不均匀导致的局部剧烈减薄等缺陷而发生开裂,最终导致空腔结构成形不完整。

2、因此,发明人提供了一种四层网格结构空心零件的超塑成形/扩散连接工艺。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种四层网格结构空心零件的超塑成形/扩散连接工艺,解决了难扩散难变形材料四层网格结构筋条位置扩散连接界面易撕裂和筋条变形过程中局部减薄严重的技术问题。

3、(2)技术方案

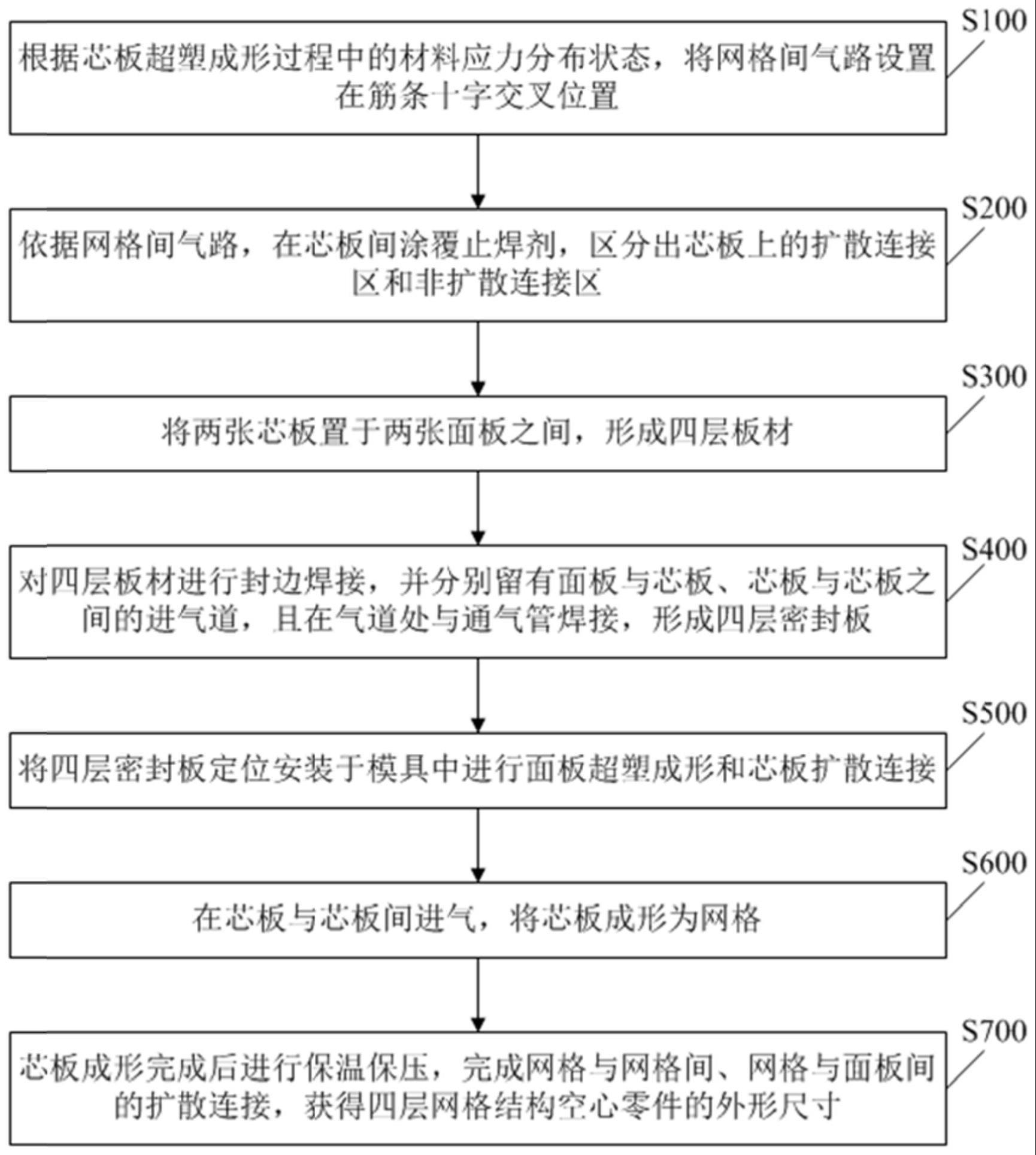

4、本发明提供了一种四层网格结构空心零件的超塑成形/扩散连接工艺,包括以下步骤:

5、根据芯板超塑成形过程中的材料应力分布状态,将网格间气路设置在筋条十字交叉位置;

6、依据所述网格间气路,在芯板间涂覆止焊剂,区分出芯板上的扩散连接区和非扩散连接区;

7、将两张芯板置于两张面板之间,形成四层板材;

8、对所述四层板材进行封边焊接,并分别留有面板与芯板、芯板与芯板之间的进气道,且在气道处与通气管焊接,形成四层密封板;

9、将所述四层密封板定位安装于模具中进行面板超塑成形和芯板扩散连接;

10、在芯板与芯板间进气,将芯板成形为网格;

11、芯板成形完成后进行保温保压,完成网格与网格间、网格与面板间的扩散连接,获得四层网格结构空心零件的外形尺寸。

12、进一步地,所述根据芯板超塑成形过程中的材料应力分布状态,将网格间气路设置在筋条十字交叉位置,具体为:

13、将相邻两个网格之间的气路连接位置从筋条中心位置调整到相邻四个网格的十字交叉位置。

14、进一步地,所述依据所述网格间气路,在芯板间涂覆止焊剂,具体为:按照设计的止焊剂图形在芯板表面上涂覆所述止焊剂。

15、进一步地,在所述将芯板的网格间气路设置在筋条十字交叉位置之前,还包括:对芯板、面板的表面进行除油清洗。

16、进一步地,所述将所述四层密封板定位安装于模具中进行面板超塑成形和芯板扩散连接,具体为:

17、将所述四层密封板加热至超塑成形/扩散连接温度,在面板与芯板之间通入惰性气体,使所述面板发生变形,当气压和时间达到工艺要求后完成面板超塑成形、芯板扩散连接。

18、进一步地,所述在芯板与芯板间进气,将芯板成形为网格,具体为:

19、在芯板与芯板之间通入惰性气体,开始芯板成形为网格的过程,最后芯板成形为网格、各接触面完成扩散连接。

20、进一步地,芯板的扩散连接区为各网格间的边界,非扩散连接区成形为网格表面。

21、进一步地,在所述芯板成形完成后进行保温保压,完成网格与网格间、网格与面板间的扩散连接之后,还包括:进行放气、降温及取件。

22、进一步地,所述筋条十字交叉位置为芯板超塑成形过程中的低应力区。

23、进一步地,每个所述筋条十字交叉位置处的四个气路的孔径相同。

24、(3)有益效果

25、综上,本发明通过将相邻两个网格之间的气路连接位置从筋条中心位置调整到相邻四个网格的十字交叉位置,该位置在芯板超塑成形过程中属于低应力区,材料变形量小,可以有效解决难扩散难变形材料四层网格结构筋条位置扩散连接界面易撕裂和筋条变形过程中局部减薄严重等问题,并且经过气路优化后,一条气路连通的网格数量从两个增加到四个,极大地提高了芯板超塑成形效率和成形稳定性。

技术特征:

1.一种四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,该工艺包括以下步骤:

2.根据权利要求1所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,所述根据芯板超塑成形过程中的材料应力分布状态,将网格间气路设置在筋条十字交叉位置,具体为:

3.根据权利要求1所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,所述依据所述网格间气路,在芯板间涂覆止焊剂,具体为:按照设计的止焊剂图形在芯板表面上涂覆所述止焊剂。

4.根据权利要求1所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,在所述将芯板的网格间气路设置在筋条十字交叉位置之前,还包括:对芯板、面板的表面进行除油清洗。

5.根据权利要求1所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,所述将所述四层密封板定位安装于模具中进行面板超塑成形和芯板扩散连接,具体为:

6.根据权利要求1所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,所述在芯板与芯板间进气,将芯板成形为网格,具体为:

7.根据权利要求6所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,芯板的扩散连接区为各网格间的边界,非扩散连接区成形为网格表面。

8.根据权利要求1所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,在所述芯板成形完成后进行保温保压,完成网格与网格间、网格与面板间的扩散连接之后,还包括:进行放气、降温及取件。

9.根据权利要求1所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,所述筋条十字交叉位置为芯板超塑成形过程中的低应力区。

10.根据权利要求1-9中任一项所述的四层网格结构空心零件的超塑成形/扩散连接工艺,其特征在于,每个所述筋条十字交叉位置处的四个气路的孔径相同。

技术总结

本发明涉及金属塑性成形技术领域,具体涉及一种四层网格结构空心零件的超塑成形/扩散连接工艺。其包括步骤:根据芯板超塑成形过程中的材料应力分布状态,将网格间气路设置在筋条十字交叉位置;在芯板间涂覆止焊剂,区分出芯板上的扩散连接区和非扩散连接区;将两张芯板置于两张面板之间,形成四层板材并进行封边焊接,形成四层密封板;将四层密封板定位安装于模具中,完成网格与网格间、网格与面板间的扩散连接,获得四层网格结构空心零件的外形尺寸。该四层网格结构空心零件的超塑成形/扩散连接工艺的目的是解决难扩散难变形材料四层网格结构筋条位置扩散连接界面易撕裂和筋条变形过程中局部减薄严重的问题。

技术研发人员:李震,李志强,韩秀全,许慧元,付明杰

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!