一种整流器轴向焊接工装及焊接方法与流程

本发明涉及航空发动机修理,尤其涉及一种整流器轴向焊接工装及焊接方法。

背景技术:

1、航空发动机叶片长期工作在高温、高压和高速的恶劣环境下,极易出现损伤。因此,叶片的焊接修复是航空发动机维修和保养中的关键技术。

2、某型号整流器由外环和多个叶片通过钎焊组成,叶片底部缘板与外环的内壁形状一致,外环将叶片的底部缘板包裹。在工作中易发生叶片打伤、裂纹现象。为降低发动机修理成本,对整流器进行焊接修复十分必要。

3、如图1所示为某整流器的结构及待焊叶片焊接部位示意图,该整流器由整流器外环1和对个叶片通过钎焊组成,由于整流器外环1与叶片的配合要求较高且焊接部位较薄,焊接形式为端焊。当其中某一叶片发生片打伤、裂纹现象时,需要进行更换,将待焊叶片2焊接在整流器外环1上,焊缝a位于叶片缘板侧面,接头形式为端焊,要求焊接前后端面的翘曲变化不超过0.1mm。

4、由于上述某整流器的结构特殊且焊缝a位于焊缝a位于叶片缘板侧面,因此在焊接时,整流器外环2与待焊叶片2装夹不便。另外,由于焊接产生的高温,容易造成整流器外环2在焊接部位发生变形翘曲。

技术实现思路

1、本发明的主要目的是提出一种整流器轴向焊接工装及焊接方法,旨在解决上述技术问题。

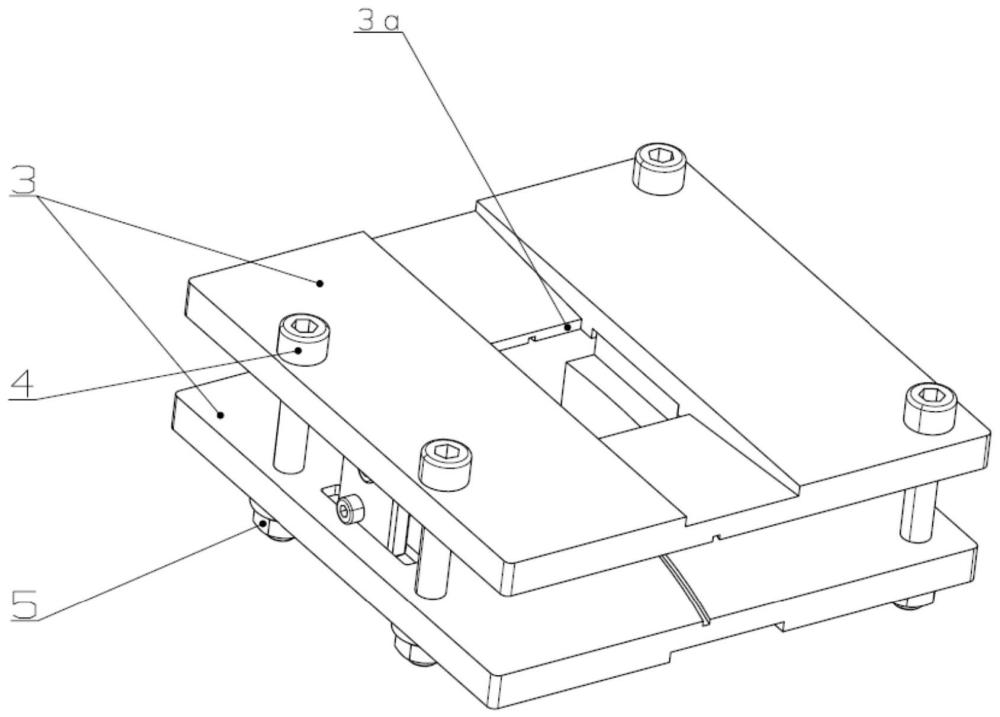

2、为实现上述目的,一方面,本发明提出一种整流器轴向焊接工装,包括两块上、下间隔相对设置的板体,且两块板体之间通过螺栓连接;在两块板体上分别设置有焊接窗口;在两块板体相对的表面上分别设置有弧形卡槽用于卡接整流器外环的两侧边缘;在两块板体之间设置有第二顶块和第一顶块;在第二顶块上设置有多个顶紧螺钉用于顶紧待焊叶片的缘板内侧;在第一顶块上设置有螺杆;在两块板体之间滑动安装有散热顶块,且散热顶块与螺杆的端头转动连接;在散热顶块上设置有弧形面用于抵靠在整流器外环外周面上。

3、优选的,所述散热顶块的材质为铝合金。

4、优选的,在两块板体相对的表面上设置有滑槽,所述散热顶块滑动安装在滑槽内。

5、优选的,在两块板体相对的表面上第一插槽和第二插槽,所述第二顶块的上下两端分别插接在第二插槽内;所述第一顶块的上下两端分别插接在第一插槽内。

6、优选的,第二顶块的长度比第二插槽的长度单边小3mm-5mm。

7、优选的,在所述散热顶块的弧形面上下边沿位置处分别设置有让位缺口。

8、优选的,在两块板体外表面位于焊接窗口的两侧分别设置有坡面,且坡面的位置位于弧形卡槽的相对的背面侧位置处,且坡面向焊接窗口倾斜。

9、另一方面,本发明还提出一种整流器轴向焊接方法,采用上述的焊接工装,包括以下步骤:

10、步骤s1:对需要焊接的整流器外环进行检查,确定需要修复的部位;

11、步骤s2:将整流器外环与待焊叶片的接触面清理干净,去除油污、锈迹、灰尘和其他杂质,使用砂纸和酒精进行打磨和清洁,确保焊接表面光滑、平整、干燥,并且没有任何污垢和氧化物;

12、步骤s3:将两块板体水平放置,并将整流器外环径向水平放置于两块板体之间,整流器外环的两侧缘边卡入板体上的弧形卡槽中,转动整流器外环将待修复的部位旋转到焊接窗口位置处;

13、步骤s4:初步锁紧两块板体之间的螺栓,初步固定整流器外环的大体位置,此时不能全部拧紧螺栓;

14、步骤s5:沿着板体上的弧形卡槽滑动整流器外环,使得整流器外环上的待焊接部位在焊接窗口正中位置;

15、步骤s6:拧紧螺杆,使得散热顶块贴合整流器外环,拧紧顶紧螺栓,使其顶紧待焊叶片的缘板内侧;之后最终拧紧螺栓;

16、步骤s7:采用激光焊接装置,并设置焊接参数,从板体上的焊接窗口对待修复部位进行焊接,将待焊叶片进行焊接在整流器外环上;焊接时,首先焊接任意一侧,待整流器和工装完全冷却至室温再焊接另一侧,待整流器和工装完全冷却至室温后将整流器取出,完成一次叶片更换。

17、优选的,所述激光焊接装置包括杰普特4kw光纤激光器,光纤直径100μm;kuka六轴联动机械人,定位精度为0.1mm;highyag激光头;焊接参数为:激光功率500w、离焦量10mm、焊接速度600mm/min、热效率为0.86。

18、优选的,在步骤s6中,所述待焊叶片的缘板外端面与整流器外环的内表面之间的装配间隙不大于0.05mm,进行焊接前,先对待焊叶片缘板的四个角进行点固。

19、由于采用了上述技术方案,本发明的有益效果如下:

20、(1)在本发明中,通过利用两块上、下间隔相对设置的板体、以及板体上的弧形卡槽固定整流器外环,并利用顶紧螺栓将待焊叶片顶紧,使得使待焊叶片的缘板外端面紧贴于整流器外环的内表面,即可完成了整流器外环与待焊叶片的固定与装夹,结构简单,装夹安装方便。另外,通过利用螺杆带动散热顶块顶紧在整流器外环的外周面上,散热顶块起到散热的同时还对整流器外环弧度处施加反变形力,以减少整流器外环在焊接部位发生变形翘曲。

21、(2)在本发明中,通过在两块板体相对的表面上设置有滑槽,并将散热顶块滑动安装在滑槽内。由于散热顶块为采用滑动安装结构,便于通过螺杆调节散热顶块的顶紧力,以便于更好地控制整流器外环焊接时的变形。

22、(3)采用本发明所提供的焊接夹具对整流器进行焊接修复,焊接过程中,焊接完任意一侧后,待整流器和工装完全冷却至室温再焊接另一侧,待整流器和工装完全冷却至室温后将整流器取出,完成一次叶片更换。整个焊接过程中无需拆除工装,有效地提高了焊接效率。

技术特征:

1.一种整流器轴向焊接工装,其特征在于,包括两块上、下间隔相对设置的板体(3),且两块板体(3)之间通过螺栓(4)连接;在两块板体(3)上分别设置有焊接窗口(3a);在两块板体(3)相对的表面上分别设置有弧形卡槽(3b)用于卡接整流器外环(1)的两侧边缘;在两块板体(3)之间设置有第二顶块(9)和第一顶块(7);在第二顶块(9)上设置有多个顶紧螺钉(10)用于顶紧待焊叶片(2)的缘板内侧;在第一顶块(7)上设置有螺杆(6);在两块板体(3)之间滑动安装有散热顶块(8),且散热顶块(8)与螺杆(6)的端头转动连接;在散热顶块(8)上设置有弧形面(8a)用于抵靠在整流器外环(1)外周面上。

2.如权利要求1所述的一种整流器轴向焊接工装,其特征在于,所述散热顶块(8)的材质为铝合金。

3.如权利要求1所述的一种整流器轴向焊接工装,其特征在于,在两块板体(3)相对的表面上设置有滑槽(3c),所述散热顶块(8)滑动安装在滑槽(3c)内。

4.如权利要求1所述的一种整流器轴向焊接工装,其特征在于,在两块板体(3)相对的表面上第一插槽(3d)和第二插槽(3e),所述第二顶块(9)的上下两端分别插接在第二插槽(3e)内;所述第一顶块(7)的上下两端分别插接在第一插槽(3d)内。

5.如权利要求4所述的一种整流器轴向焊接工装,其特征在于,第二顶块(9)的长度比第二插槽(3e)的长度单边小3mm-5mm。

6.如权利要求1所述的一种整流器轴向焊接工装,其特征在于,在所述散热顶块(8)的弧形面(8a)上下边沿位置处分别设置有让位缺口(8b)。

7.如权利要求1所述的一种整流器轴向焊接工装,其特征在于,在两块板体(3)外表面位于焊接窗口(3a)的两侧分别设置有坡面,且坡面的位置位于弧形卡槽(3b)的相对的背面侧位置处,且坡面向焊接窗口(3a)倾斜。

8.一种整流器轴向焊接方法,其特征在于,采用权要求1至7任一项所述的焊接工装,包括以下步骤:

9.如权利要求8所述的一种整流器轴向焊接方法,其特征在于,所述激光焊接装置包括杰普特4kw光纤激光器,光纤直径100μm;kuka六轴联动机械人,定位精度为0.1mm;highyag激光头;焊接参数为:激光功率500w、离焦量10mm、焊接速度600mm/min、热效率为0.86。

10.如权利要求8所述的一种整流器轴向焊接方法,其特征在于,在步骤s6中,所述待焊叶片(2)的缘板外端面与整流器外环(1)的内表面之间的装配间隙不大于0.05mm,进行焊接前,先对待焊叶片(2)缘板的四个角进行点固。

技术总结

一种整流器轴向焊接工装及焊接方法,该焊接工装包括两块上、下间隔相对设置的板体,且两块板体之间通过螺栓连接;在两块板体上分别设置有焊接窗口;在两块板体相对的表面上分别设置有弧形卡槽用于卡接整流器外环的两侧边缘;在两块板体之间设置有第二顶块和第一顶块;在第二顶块上设置有多个顶紧螺钉用于顶紧待焊叶片的缘板内侧;在第一顶块上设置有螺杆;在两块板体之间滑动安装有散热顶块,且散热顶块与螺杆的端头转动连接;在散热顶块上设置有弧形面用于抵靠在整流器外环外周面上。焊接方法采用上述的焊接工装对整流器外环及待焊叶片进行装夹。装夹安装方便,且可以减少整流器外环在焊接部位发生变形翘曲。

技术研发人员:陶文典,孙登霞,周芳,柳艳波,唐杰

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!