用于快速瞬态液相连接的微合金化叠层焊片及其制备方法

本发明涉及一种用于快速瞬态液相连接的微合金化叠层焊片及其制备方法,属于焊接领域。

背景技术:

1、随着功率型电子器件朝着大功率密度、小型化、耐高温、高可靠性的方向发展,与之配套的电子封装材料尤其是连接材料的要求越来越高。以碳化硅和氮化镓为代表的第三代半导体材料具有更宽的禁带宽度、更高的击穿电场、更高的热导率、更高的电子饱和速率及更高的抗辐射能力,其功率器件可以突破传统硅器件的开关速度、结温和功率密度的限制,并且显著降低功率模块的质量和体积,其工作时的温度可达到200-450℃,因此耐高温互连材料和技术成为提升功率芯片封装可靠性的关键。

2、目前,耐高温互连技术主要包括高温无铅焊料连接技术、银烧结技术和瞬态液相连接技术等。传统的高温无铅焊料仅能通过提升焊料本身的熔点来提高其耐高温能力,这使得其焊接温度也随之提高,加剧连接过程中热应力的产生和积累,对器件造成热损伤。银烧结技术由于连接过程中施加的压力过大(常高达10-30mpa)、容易发生电迁移失效以及昂贵的成本问题而使其应用受到限制。而对于瞬态液相连接技术,它是以cu、ag等高熔点金属作为两侧基板,sn、in、ga等低熔点金属作为中间层焊料,在相对较低的温度下进行连接,使得高低熔点金属间进行固液扩散和等温凝固,直至低熔点液相消失而形成具有高熔点全金属间化合物的接头,达到“低温连接、高温服役”的效果,具有较大的应用潜力。

3、在瞬态液相连接中最广泛应用的材料体系为cu/sn基焊料/cu体系,所形成金属间化合物接头的主要成分为cu6sn5和cu3sn,cu、sn扩散并反应生成金属间化合物cu6sn5和cu3sn需要较长的时间,在cu/sn/cu接头中,在300°c及以上的温度下,需要60分钟甚至更长时间才能形成约20μm厚的全imc接头,这使得焊点的制备效率极低,并且,在此过程中形成的cu6sn5晶粒尺寸较大,使得接头在承受应力作用时,晶粒间协调变形能力差,应力集中处产生缺陷而导致器件失效。在冷却过程中,cu6sn5还会发生从六方晶系向单斜晶系的相转变,相变引起的体积变化导致裂纹的萌生和扩展,造成严重的可靠性问题。

技术实现思路

1、本发明的目的是为了解决现有瞬态液相连接中cu6sn5全imc接头制备时间过长、相变导致缺陷产生以及晶粒粗大导致服役可靠性差的问题,提供一种用于快速瞬态液相连接的微合金化叠层焊片及其制备方法。该焊片由纯sn、cu-ni合金和纯sn依次叠加构成,三层之间紧密贴合,不仅可以促进瞬态液相连接过程中全金属间化合物接头的形成速率,而且可通过细化晶粒、避免相变等提升接头的可靠性。该制备方法工艺过程简单,易于操作,对环境要求低,在应用中具有实用性、安全性和经济性等优点,在电子器件封装中的cu-cu金属材料互连领域具有良好的应用前景。

2、本发明的目的是通过下述技术方案实现的。

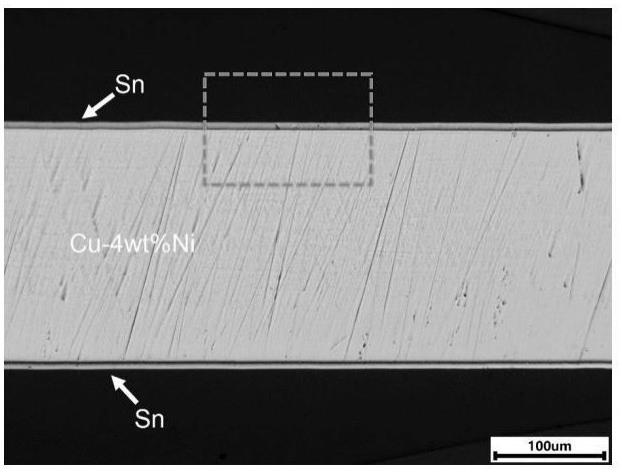

3、用于快速瞬态液相连接的微合金化叠层焊片,由纯sn、cu-ni合金和纯sn依次叠加构成,三层之间紧密贴合,其中,cu-ni合金中ni的质量百分比不超过10%,cu-ni合金层厚度为10-500微米,两侧sn厚度均为2-300微米。

4、 cu-ni合金片的制备过程(微合金化过程):采用熔化法(真空熔炼、气体保护熔炼、电弧炉熔炼等)或者粉末冶金方法、溶剂热法、溶液共沉淀法、挤压法等方法制备成分均匀的cu-ni合金;之后在常温下进行轧制cu-ni合金,得到合金片。

5、制备用于快速瞬态液相连接的微合金化叠层焊片的方法:采用机械压轧法、热喷涂法、 热风整平法、电沉积法、原子层沉积法、物理气相沉积法(如真空蒸镀法、溅射镀膜法、电弧等离子体镀法、离子镀膜法以及分子束外延法等)或者化学气相沉积法(常压化学气相沉积法、等离子体辅助化学沉积法、激光辅助化学沉积法、金属有机化合物沉积法)等方法将纯锡沉积在cu-ni合金两侧表面使三层材料紧密贴合,形成叠层焊片。

6、有益效果

7、(1)本发明所述用于快速瞬态液相连接的微合金化叠层焊片,将成分均匀的cu-ni合金置于sn层之间,既通过微合金化手段促进非均匀形核,进一步通过调整焊料结构缩短(cu,ni)6sn5形成过程中原子的迁移距离,从而缩短全imc焊点的制备时间,同时抑制了(cu,ni)6sn5向(cu,ni)3sn的转化,减少孔洞的产生。ni的加入使得瞬态液相连接所形成(cu,ni)6sn5imc的晶体结构保持稳定的六方相,避免了传统cu6sn5从六方晶系向单斜晶系的相转变,同时对于细化晶粒起到有益效果,该焊片对于提高生产效率、提高接头力学性能以及改善焊接接头的可靠性具有重要意义。

8、(2)本发明所述用于快速瞬态液相连接的微合金化叠层焊片,cu-ni合金中ni的质量百分比不大于10%,一方面可确保焊接接头中imc成分为(cu,ni)6sn5,避免(ni,cu)3sn4的形成,保证焊接接头的服役可靠性,另一方面可确保ni的加入对于imc的形成起到促进作用,提高全imc接头形成速率。

9、(3)本发明所述用于快速瞬态液相连接的微合金化叠层焊片,两侧sn层厚度均为2-300微米,cu-ni合金层厚度为10-500微米,cu-ni合金层厚度大于sn层厚度,以确保sn层反应完全形成全(cu,ni)6sn5接头,厚度的限定既可避免焊接时间过长使器件热应力积累以及生产成本的提高,又可以保证焊接接头具有足够的可靠性。

10、(4)本发明所述用于快速瞬态液相连接的微合金化叠层焊片,和传统sn基焊料层相比,具有更薄的全金属间化合物层,显著提高了接头的导电性和导热性,避免金属间化合物过厚而导致的散热性能差等问题。由于金属间化合物较脆,与基板之间的热膨胀系数差异较大,若imc长得很厚,就会产生龟裂,因此,减小imc的厚度对于提高接头的可靠性具有重要意义。

11、(5)本发明所述用于快速瞬态液相连接的微合金化叠层焊片,工艺过程简单,易于操作,对环境要求低,在应用中具有实用性、安全性和经济性等优点,在电子器件封装中的cu-cu金属材料互连领域具有良好的应用前景。

技术特征:

1.用于快速瞬态液相连接的微合金化叠层焊片,其特征在于:由纯sn、cu-ni合金和纯sn依次叠加构成,三层之间紧密贴合,其中,cu-ni合金中ni的质量百分比不超过10%。

2.如权利要求1所述用于快速瞬态液相连接的微合金化叠层焊片,其特征在于:cu-ni合金层厚度为10-500微米,两侧sn厚度均为2-300微米。

3.如权利要求1所述用于快速瞬态液相连接的微合金化叠层焊片,其特征在于:制备cu-ni合金片的方法为:采用熔化法、粉末冶金法、溶剂热法、溶液共沉淀法或者挤压法制备成分均匀的cu-ni合金;之后在常温下进行轧制,得到合金片。

4.制备如权利要求1或2或3所述用于快速瞬态液相连接的微合金化叠层焊片的方法,其特征在于:采用机械压轧法、热喷涂法、热风整平法、电沉积法、 原子层沉积法、物理气相沉积法或者化学气相沉积法,将纯锡沉积在cu-ni合金两侧表面,使三层材料紧密贴合,形成叠层焊片。

技术总结

本发明涉及一种用于快速瞬态液相连接的微合金化叠层焊片及其制备方法,属于焊接领域。本发明的目的是为了解决现有瞬态液相连接中Cu<subgt;6</subgt;Sn<subgt;5</subgt;全IMC接头制备时间过长、相变导致缺陷产生以及晶粒粗大导致服役可靠性差的问题,提供一种用于快速瞬态液相连接的微合金化叠层焊片及其制备方法。该焊片由纯Sn、Cu‑Ni合金和纯Sn依次叠加构成,三层之间紧密贴合,不仅可以促进瞬态液相连接过程中全金属间化合物接头的形成速率,而且可通过细化晶粒、避免相变等提升接头的可靠性。该制备方法工艺过程简单,易于操作,对环境要求低,在应用中具有实用性、安全性和经济性等优点,在电子器件封装中的Cu‑Cu金属材料互连领域具有良好的应用前景。

技术研发人员:马兆龙,范梦卓,李策,张惠哲,程兴旺

受保护的技术使用者:北京理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!