锂离子电池加工及检测一体化设备和生产工艺的制作方法

本发明涉及锂离子电池生产,具体为锂离子电池加工及检测一体化设备和生产工艺。

背景技术:

1、锂离子电池是一种二次电池,它主要依靠锂离子在正极和负极之间移动来工作,在充放电过程中,li+在两个电极之间往返嵌入和脱嵌:充电时,li+从正极脱嵌,经过电解质嵌入负极,负极处于富锂状态;放电时则相反。

2、锂离子电池在生产过程中,需要对锂离子电池进行焊接和检测,然而焊接的过程中,需要手动利用夹具将锂离子电池进行夹紧固定,夹持固定费时费力,需要人工夹持,工作效率低,同时现有的焊接设备在焊接过程中,需要按下开关来带动气缸开启,利用气缸带动焊枪下行焊接,然而采用电子开关来控制焊枪进行焊枪,可靠性较差,同时现有的锂离子电池加工设备的功能比较单一,无法进行加工和检测一体化设计,设备的集成化程度低。

技术实现思路

1、本发明的目的在于提供锂离子电池加工及检测一体化设备和生产工艺,以解决上述背景技术中提出的问题。

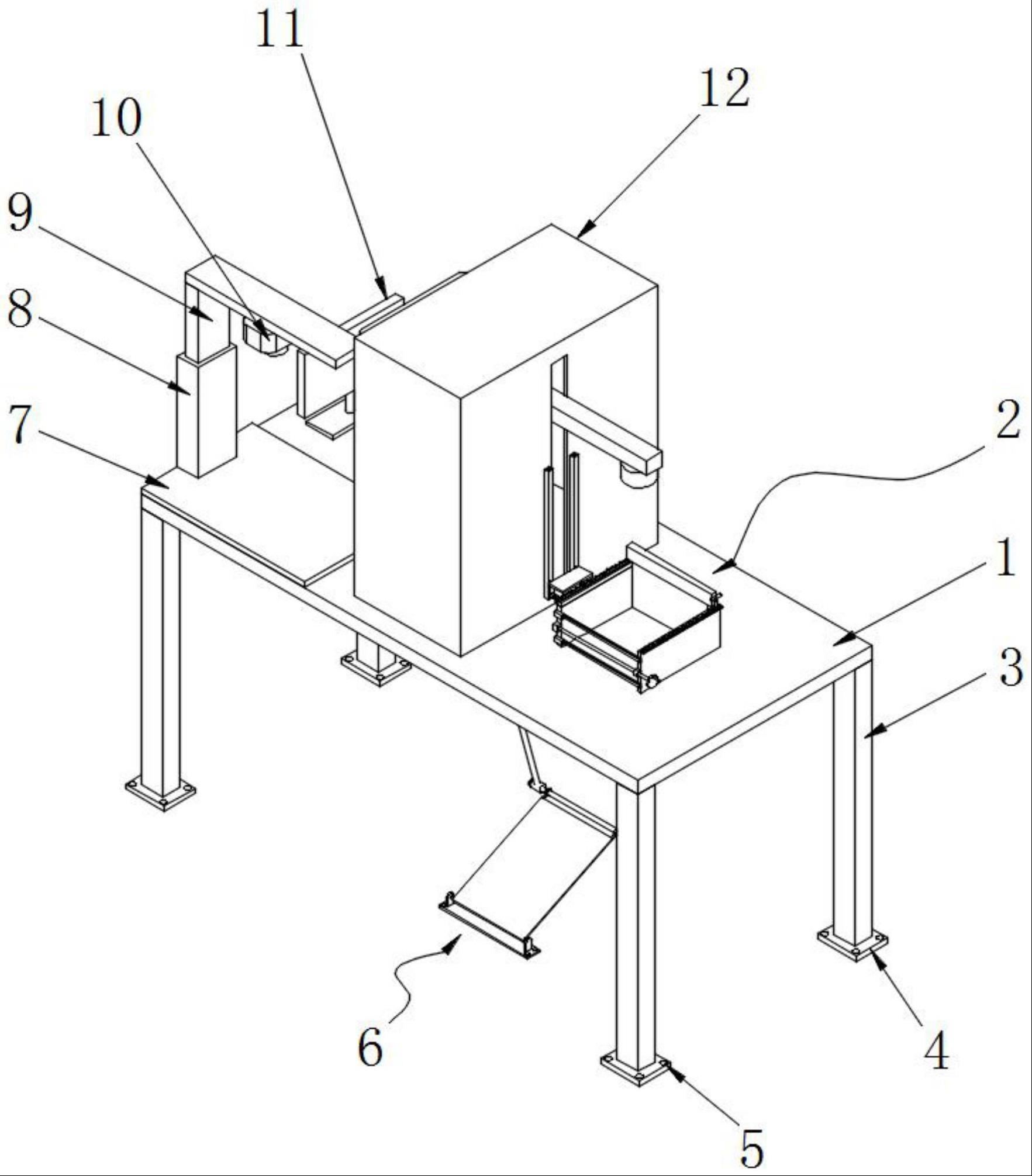

2、为实现上述目的,本发明提供如下技术方案:锂离子电池加工及检测一体化设备,包括底板,所述底板顶部一侧安装有夹持固定机构,且底板顶部中心安装有电池焊接设备,电池焊接设备底部中心开设有贯穿孔,且电池焊接设备内部安装有拉杆点焊机构。

3、优选的,所述底板底部四角对称安装有四个支撑腿,且四个支撑腿底部安装有四个垫块,四个垫块顶部四角均对称开设有四个安装孔。

4、优选的,所述底板顶部一角安装有安装座,且安装座顶部一侧安装有伸缩气缸,伸缩气缸输出端顶部安装有升降杆,且升降杆顶部安装有安装顶板,安装顶板底部一侧安装有ccd摄像机,底板顶部另一角安装有显示屏,且显示屏一端电性连接有中央处理器,中央处理器安装在底板顶部另一角。

5、优选的,所述电池焊接设备一侧中心开设有限位孔,且电池焊接设备一侧底部对称安装有两个第一滑轨,两个第一滑轨一侧滑动连接有两个滑动板,且两个滑动板顶部安装有两个限位挡板,两个滑动板一侧底部安装有两个螺帽,且两个螺帽中心通过螺纹安装有两个紧固螺栓,两个紧固螺栓一端安装有两个旋转盘。

6、优选的,所述夹持固定机构包括第一活动夹板、手轮、螺纹块、螺杆、导向轨、轴承块、活动套、固定夹板、第二滑轨、齿条、固定面板、第二活动夹板、拉手、拔杆、固定套、固定块、第一导向杆、活动块、复位弹簧、压紧弹簧、挡块、卡接块和滑块,底板顶部一侧安装有固定夹板,且固定夹板一侧中心安装有轴承块,轴承块一侧中心转动连接有螺杆,且螺杆中心一端套接有螺纹块,螺纹块与螺杆通过螺纹固定连接,螺杆一端安装有手轮,螺纹块一端安装有第一活动夹板,且固定夹板一侧对称安装有两个活动套,两个活动套一侧中心活动贯穿有两个导向轨,且两个导向轨一端安装在第一活动夹板一侧。

7、优选的,所述第一活动夹板和固定夹板顶部均安装有第二滑轨,且两个第二滑轨内部安装有两个第一导向杆,两个第一导向杆一端绕接有两个复位弹簧,且两个复位弹簧一端与第二滑轨内部一侧固定连接,两个复位弹簧另一端贴合有两个活动块,两个活动块滑动连接有两个第一导向杆中心一端,且两个活动块顶部安装有两个滑块,两个滑块顶部安装有固定面板,且固定面板底部中心安装有第二活动夹板,固定面板两侧底部对称安装有两个固定块,且两个固定块顶部中心安装有两个固定套,两个固定套中心活动贯穿有两个拔杆,且两个拔杆中心绕接有两个压紧弹簧,两个压紧弹簧顶部与两个固定套内部顶面贴合,且两个压紧弹簧底部贴合有两个挡块,两个挡块套接固定在两个拔杆一端,且两个拔杆底部安装有两个卡接块,两个卡接块底部一侧卡接有两个齿条,且两个齿条对称安装在第一活动夹板和固定夹板一侧顶部,两个拔杆顶部安装有两个拉手。

8、优选的,所述拉杆点焊机构包括升降臂、第二导向杆、伸缩弹簧、安装块、活动杆、第一固定环、第二固定环、固定头、底座、踏板、转动轴、转动环和拉杆本体,电池焊接设备内部底面安装有安装块,且安装块顶部中心活动贯穿有活动杆,活动杆顶部外围轴绕接有伸缩弹簧,且伸缩弹簧底部与安装块顶部贴合,活动杆顶端固定连接有升降臂,且升降臂底部一侧安装有焊枪,伸缩弹簧顶部与升降臂底部贴合,活动杆底端中心安装有第一固定环,且第一固定环中心套接有第二固定环,第二固定环一端安装有拉杆本体,且拉杆本体底端安装有固定头,固定头一侧中心转动连接有转动轴,且转动轴中心两端套接有两个转动环,两个转动环与转动轴转动连接,且两个转动环一侧安装有踏板,且踏板底部安装有底座,底座与踏板转动连接,升降臂中心一端活动贯穿有第二导向杆,且第二导向杆与升降臂滑动连接,第二导向杆安装在电池焊接设备内部底面一侧。

9、锂离子电池加工及检测一体化生产工艺,包括步骤一,电池装夹;步骤二,踩踏焊接;步骤三,图片拍摄;步骤四,焊点检测;步骤五,错误预警;

10、其中上述步骤一中,在焊接之前,首先进行电池的装夹,将锂离子电池按照焊接的顺序排列到夹持固定机构内部,随后利用夹持固定机构进行锂离子电池的夹持固定;

11、其中上述步骤二中,当步骤一中的锂离子电池的夹持固定完成,此时脚踩下拉杆点焊机构中的踏板,随后利用拉杆点焊机构带动焊枪向下运动,从而利用焊枪对锂离子电池顶部和导电板焊接固定,焊接完成后将锂离子电池从夹持固定机构取出;

12、其中上述步骤三中,当步骤二中的锂离子电池焊接取出后,将焊接好的电池放置到安装座上,打开伸缩气缸,利用伸缩气缸带动升降杆的升降,随后带动安装顶板升降,随即带动ccd摄像机升降,继而利用ccd摄像机拍摄锂离子电池顶部的焊接点位的图片;

13、其中上述步骤四中,当步骤三中的焊点图片传递到中央处理器中,中央处理器的特征点提取算法,提取图片中的焊点特征点,随后特征点的信息传递到数据库中进行对比分析,检测是否存在问题;

14、其中上述步骤五中,当步骤四中的检测未出现问题,则输送到下一工序进行继续生产,当检测出现问题时,此时显示屏显示焊接的问题,并且进行预警,将出现问题的锂离子电池挑出,进行重新生产。

15、优选的,所述步骤四中,检测的问题包括缺焊、漏焊和错焊。

16、与现有技术相比,本发明的有益效果是:

17、1.本发明通过夹持固定机构的安装,利用活动夹板将锂电池夹持固定,实现了锂电池的稳定安装夹持,无需人工手动夹持固定,提升了设备的实用性;

18、2.本发明通过拉杆点焊机构的安装,通过脚踩踏板带动焊枪向下运动,实现焊枪对电池的焊接固定,采用纯机械结构驱动焊枪,简单可靠,提升了设备的可靠性;

19、3.本发明实现了焊接和检测的一体化设置,集成度高,检测时利用高清ccd摄像机拍摄高强图片,随后利用特征点识别算法对图片的焊点处进行识别抓取,随后将抓取的特征点与传输到数据库中进行识别检测,查看是否存在缺焊、漏焊以及焊接质量存在问题的情况,存在问题自动报警,提升了设备的自动化程度,降低了质检的难度。

技术特征:

1.锂离子电池加工及检测一体化设备,包括底板(1),其特征在于:所述底板(1)顶部一侧安装有夹持固定机构(2),且底板(1)顶部中心安装有电池焊接设备(12),电池焊接设备(12)底部中心开设有贯穿孔(23),且电池焊接设备(12)内部安装有拉杆点焊机构(6)。

2.根据权利要求1所述的锂离子电池加工及检测一体化设备,其特征在于:所述底板(1)底部四角对称安装有四个支撑腿(3),且四个支撑腿(3)底部安装有四个垫块(4),四个垫块(4)顶部四角均对称开设有四个安装孔(5)。

3.根据权利要求2所述的锂离子电池加工及检测一体化设备,其特征在于:所述底板(1)顶部一角安装有安装座(7),且安装座(7)顶部一侧安装有伸缩气缸(8),伸缩气缸(8)输出端顶部安装有升降杆(9),且升降杆(9)顶部安装有安装顶板(15),安装顶板(15)底部一侧安装有ccd摄像机(10),底板(1)顶部另一角安装有显示屏(11),且显示屏(11)一端电性连接有中央处理器(14),中央处理器(14)安装在底板(1)顶部另一角。

4.根据权利要求1所述的锂离子电池加工及检测一体化设备,其特征在于:所述电池焊接设备(12)一侧中心开设有限位孔(22),且电池焊接设备(12)一侧底部对称安装有两个第一滑轨(21),两个第一滑轨(21)一侧滑动连接有两个滑动板(20),且两个滑动板(20)顶部安装有两个限位挡板(16),两个滑动板(20)一侧底部安装有两个螺帽(19),且两个螺帽(19)中心通过螺纹安装有两个紧固螺栓(18),两个紧固螺栓(18)一端安装有两个旋转盘(17)。

5.根据权利要求1所述的锂离子电池加工及检测一体化设备,其特征在于:所述夹持固定机构(2)包括第一活动夹板(201)、手轮(202)、螺纹块(203)、螺杆(204)、导向轨(205)、轴承块(206)、活动套(207)、固定夹板(208)、第二滑轨(209)、齿条(210)、固定面板(211)、第二活动夹板(212)、拉手(213)、拔杆(214)、固定套(215)、固定块(216)、第一导向杆(217)、活动块(218)、复位弹簧(219)、压紧弹簧(220)、挡块(221)、卡接块(222)和滑块(223),底板(1)顶部一侧安装有固定夹板(208),且固定夹板(208)一侧中心安装有轴承块(206),轴承块(206)一侧中心转动连接有螺杆(204),且螺杆(204)中心一端套接有螺纹块(203),螺纹块(203)与螺杆(204)通过螺纹固定连接,螺杆(204)一端安装有手轮(202),螺纹块(203)一端安装有第一活动夹板(201),且固定夹板(208)一侧对称安装有两个活动套(207),两个活动套(207)一侧中心活动贯穿有两个导向轨(205),且两个导向轨(205)一端安装在第一活动夹板(201)一侧。

6.根据权利要求5所述的锂离子电池加工及检测一体化设备,其特征在于:所述第一活动夹板(201)和固定夹板(208)顶部均安装有第二滑轨(209),且两个第二滑轨(209)内部安装有两个第一导向杆(217),两个第一导向杆(217)一端绕接有两个复位弹簧(219),且两个复位弹簧(219)一端与第二滑轨(209)内部一侧固定连接,两个复位弹簧(219)另一端贴合有两个活动块(218),两个活动块(218)滑动连接有两个第一导向杆(217)中心一端,且两个活动块(218)顶部安装有两个滑块(223),两个滑块(223)顶部安装有固定面板(211),且固定面板(211)底部中心安装有第二活动夹板(212),固定面板(211)两侧底部对称安装有两个固定块(216),且两个固定块(216)顶部中心安装有两个固定套(215),两个固定套(215)中心活动贯穿有两个拔杆(214),且两个拔杆(214)中心绕接有两个压紧弹簧(220),两个压紧弹簧(220)顶部与两个固定套(215)内部顶面贴合,且两个压紧弹簧(220)底部贴合有两个挡块(221),两个挡块(221)套接固定在两个拔杆(214)一端,且两个拔杆(214)底部安装有两个卡接块(222),两个卡接块(222)底部一侧卡接有两个齿条(210),且两个齿条(210)对称安装在第一活动夹板(201)和固定夹板(208)一侧顶部,两个拔杆(214)顶部安装有两个拉手(213)。

7.根据权利要求1所述的锂离子电池加工及检测一体化设备,其特征在于:所述拉杆点焊机构(6)包括升降臂(601)、第二导向杆(602)、伸缩弹簧(603)、安装块(604)、活动杆(605)、第一固定环(606)、第二固定环(607)、固定头(608)、底座(609)、踏板(610)、转动轴(611)、转动环(612)和拉杆本体(613),电池焊接设备(12)内部底面安装有安装块(604),且安装块(604)顶部中心活动贯穿有活动杆(605),活动杆(605)顶部外围轴绕接有伸缩弹簧(603),且伸缩弹簧(603)底部与安装块(604)顶部贴合,活动杆(605)顶端固定连接有升降臂(601),且升降臂(601)底部一侧安装有焊枪(13),伸缩弹簧(603)顶部与升降臂(601)底部贴合,活动杆(605)底端中心安装有第一固定环(606),且第一固定环(606)中心套接有第二固定环(607),第二固定环(607)一端安装有拉杆本体(613),且拉杆本体(613)底端安装有固定头(608),固定头(608)一侧中心转动连接有转动轴(611),且转动轴(611)中心两端套接有两个转动环(612),两个转动环(612)与转动轴(611)转动连接,且两个转动环(612)一侧安装有踏板(610),且踏板(610)底部安装有底座(609),底座(609)与踏板(610)转动连接,升降臂(601)中心一端活动贯穿有第二导向杆(602),且第二导向杆(602)与升降臂(601)滑动连接,第二导向杆(602)安装在电池焊接设备(12)内部底面一侧。

8.锂离子电池加工及检测一体化生产工艺,包括步骤一,电池装夹;步骤二,踩踏焊接;步骤三,图片拍摄;步骤四,焊点检测;步骤五,错误预警;其特征在于:

9.根据权利要求8所述的锂离子电池加工及检测一体化生产工艺,其特征在于:所述步骤四中,检测的问题包括缺焊、漏焊和错焊。

技术总结

本发明公开了锂离子电池加工及检测一体化设备和生产工艺,包括步骤一,电池装夹;步骤二,踩踏焊接;步骤三,图片拍摄;步骤四,焊点检测;步骤五,错误预警;本发明通过夹持固定机构的安装,利用活动夹板将锂电池夹持固定,实现了锂电池的稳定安装夹持,无需人工手动夹持固定;通过拉杆点焊机构的安装,通过脚踩踏板带动焊枪向下运动,实现焊枪对电池的焊接固定,采用纯机械结构驱动焊枪,简单可靠;检测时利用高清CCD摄像机拍摄高清图片,随后利用特征点识别算法对图片的焊点处进行识别抓取,随后将抓取的特征点与传输到数据库中进行识别检测,查看是否存在缺焊、漏焊以及焊接质量存在问题的情况,存在问题自动报警。

技术研发人员:程潘,宗玉娜,程俊超,程春鹏,张自强

受保护的技术使用者:河南盼创新能源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!