一种复杂仿生钢结构模块化焊接安装方法与流程

本发明属于建筑施工,具体涉及一种复杂仿生钢结构模块化焊接安装方法。

背景技术:

1、传统的仿生柱由树干、树杈铸钢节点和树枝组成。树枝在节点处的连接方式根据树状结构的具体形式而确定,对于树枝杆件不太长、分枝不多,施工时方便直接焊接且受力满足要求的节点在施工过程中可直接进行焊接,而对于杆件很长、管径很粗、分枝很多,施工时无法保证直接焊接好的结构,则需采用独立的节点,这种独立节点安装前须预先制作好,施工时再分别与节点各分支相焊接,从而完成结构的安装,且这种独立节点既须保证结构的承载力,又须保证节点分枝间的连贯性,因此其制作难度相当大,施工效率低,施工进度难以保证。钢结构的制作、安装过程中存在大量焊缝,传统的焊接方法主要采用手工电弧焊、半自动气保焊,其工作环境差,生产效率低,焊接质量不稳定,对焊工数量需求大,焊工技能依赖性大。仿生柱结构常设悬挑杆件,这样在安装过程中构件的自稳性差,现场施工时存在安全隐患。

2、因此,设计一种复杂仿生钢结构模块化焊接安装方法,以提高焊接效率,保证施工进度,同时保证焊接质量并降低对焊接技工技能要求,并且还能降低施工成本,成为所属技术领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明要解决的技术问题是:提供一种复杂仿生钢结构模块化焊接安装方法,以至少解决上述部分技术问题。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种复杂仿生钢结构模块化焊接安装方法,包括以下步骤:

4、步骤一、埋入段加工;

5、步骤二、六枝开花钢管柱及箱型梁装配。

6、进一步地,在所述步骤一中,加工埋入段时,采用加工h型钢方式加工出6件t型钢,先加工出3件h型钢,该h型钢的腹板宽度为t型钢腹板宽度的两倍,旁弯矫正后从h型钢腹板中心线切开,切割时,每间隔1米预留50mm宽不切割,两端头切割时,在水平工装上放线切割以保证两端头平面度以及与柱轴线之间的垂直度。

7、进一步地,在所述步骤二中,六枝开花钢管柱及箱型梁装配时,包括以下步骤:

8、步骤(一)、钢管基准线定位;

9、步骤(二)、六枝开花钢管柱柱身装配;

10、步骤(三)、六枝开花钢管柱柱头装配;

11、步骤(四)、箱型悬臂梁装配;

12、步骤(五)、悬臂梁节点装配。

13、进一步地,在所述步骤(一)中,钢管基准线定位时,包括以下步骤:

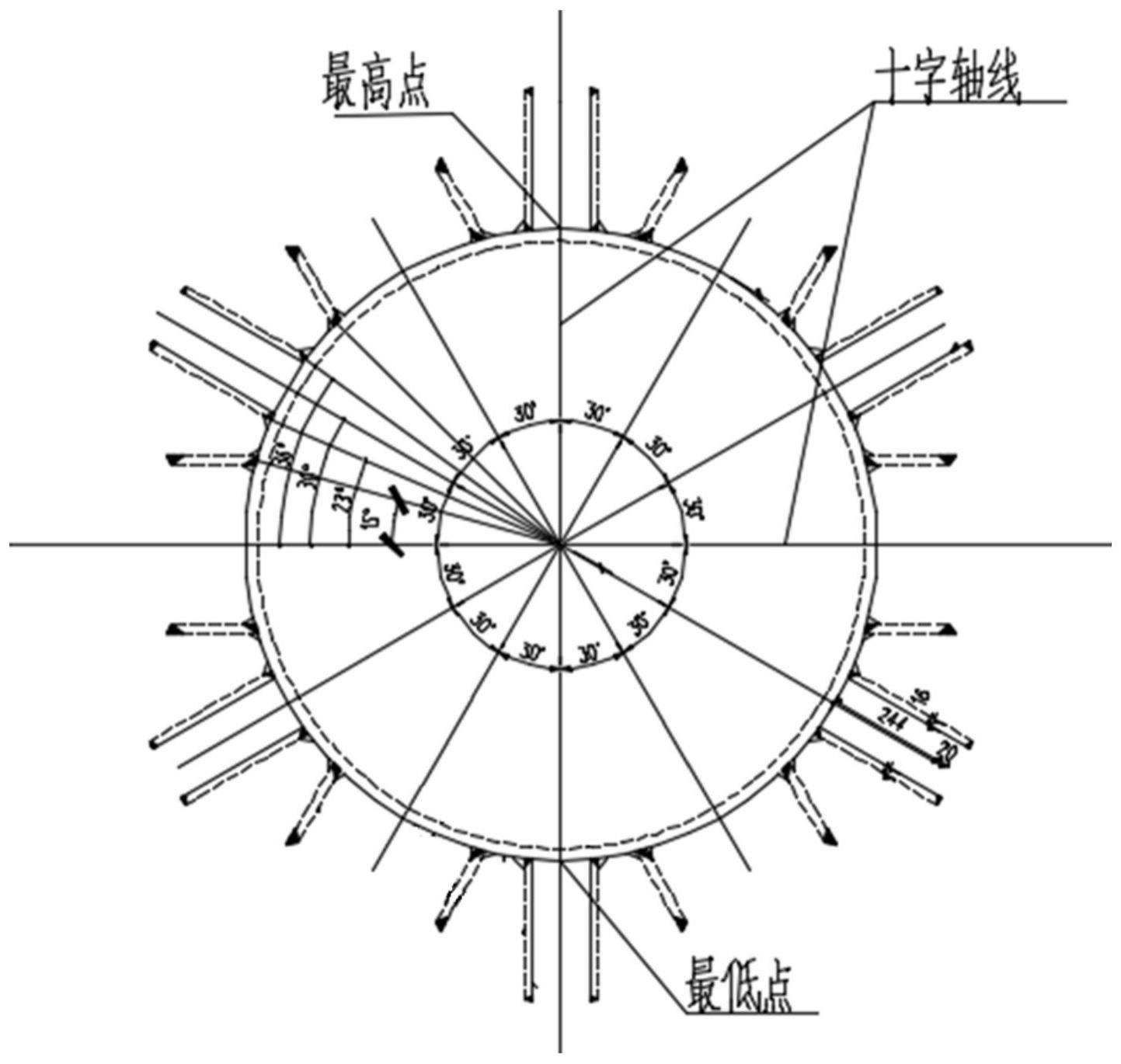

14、步骤a、在水平工装上将钢管找平,通过吊垂线及测量垂线两侧半径r必须相等,钢管柱椭圆度控制在±2mm以内,找出钢管最高点及最低点以定位出竖向钢管轴线,围钢管外周长检查两侧周长以确保其相等;

15、步骤b、根据竖向钢管轴线两边相等周长,再等分周长以定位出钢管横向轴线,再检查钢管直径及四等分周长是否一致,十字中心线即定位完成;

16、步骤c、根据纵肋、腹板与十字轴线的角度算出外周长,在钢管上进行定位划线,用弦长检查定位线准确度;

17、步骤d、中间定位线采用两端的定位线拉线,画出中间定位点,长度较长时多画几个点,中间定位点画出后复查周长是否与端口一致,再弹出各条定位线;

18、步骤e、定位线画好后用样冲标注清晰,十字轴线为安装定位用轴线;

19、步骤f、定位线放线完成后即可进行装配。

20、进一步地,在所述步骤(二)中,六枝开花钢管柱柱身装配时,包括以下步骤:

21、步骤1、放地样,搭设工装胎架;处理胎架基础,找平后以胎架图坐标原点为基准建立控制网,在地面上标示地胎线;

22、步骤2、钢管画定位线;在工装平台上分钢管十字轴线、腹板、纵肋、外环板定位线;

23、步骤3、装配钢管柱内环板;装配钢管柱内环板,钢管柱内十字中心线需与内环板十字中心线重合,内环板点焊牢固暂不焊接;

24、步骤4、装配第一件分段外环板;装配第一块分段外环板,拉线检查直线度;

25、步骤5、装配两侧纵肋;检查纵肋直线度,纵肋不能超出板厚的外边线;

26、步骤6、装配两侧分段外环板;

27、步骤7、装配两侧腹板;

28、步骤8、装配两侧分段外环板;

29、步骤9、装配剩余加劲板;依次装配与管柱焊接的分段外环板、纵肋及腹板,装配顺序按顺时针或逆时针依次装配,装配时上端口纵向拉钢丝进行装配,保证装配的直线度;

30、步骤10、焊接分段外环板与纵肋、腹板立焊缝;焊接纵肋及腹板与分断外环板之间的立焊缝,焊接时两侧同时对称施焊;

31、步骤11、焊接分段外环板与柱壁板角焊缝;焊接分段外环板与柱壁板角焊缝,不焊接纵肋、腹板与柱壁板角焊缝,焊接时两侧同时对称施焊;

32、步骤12、装配中间窄翼板;装配前先矫正腹板角度、开口及直线度,再装配中间翼板;

33、步骤13、焊接腹板与柱壁板角焊缝;焊接时两侧同时对称均匀施焊,焊接时每条焊缝分两次焊接,每次焊接坡口的1/2;腹板与柱壁板角焊缝只焊接单面,装配时不留钝边,间隙控制在1mm以内,熔透区域间隙5mm;

34、步骤14、装配弧形板;装配前在弧形板内弧弹出中心线,装配时以中心线定位,纵肋、分断外环板与弧形板角焊缝顶紧不焊接;

35、步骤15、焊接纵肋与柱壁板、弧形板角焊缝;焊接时两侧同时对称均匀施焊,焊接时每条焊缝分两次焊接,每次焊接坡口的1/2;纵肋与柱壁板角焊缝只焊接单面,装配时不留钝边,间隙控制在1mm以内,熔透区域间隙5mm;

36、步骤16、装配中间窄翼板两侧的边翼板;分段外环板与两侧边翼板角焊缝顶紧不焊接;

37、步骤17、焊接弧形板与边翼板角焊缝;两侧对称施焊,焊缝不高于母材1mm,不咬边,外观均匀且无明显接痕;

38、步骤18、焊接腹板与中间窄翼板角焊缝及装配辅助设施;两侧对称施焊,焊脚高度不大于5mm,不咬边,外观均匀且无明显接痕。

39、进一步地,在所述步骤(三)中,六枝开花钢管柱柱头装配时,包括以下步骤:

40、步骤(1)、放地样,搭设工装胎架;放地样线及搭设工装,地样上放出锅盖整体投影线以及管柱投影的圆心点、十字轴线和腹板定位线;

41、步骤(2)、钢管画定位线;在工装平台上分钢管十字轴线、腹板、纵肋和外环板定位线;

42、步骤(3)、装配钢管柱内环板和加劲板;钢管在水平平台上放十字轴线、腹板及纵肋定位线;装配钢管柱内的内环板、竖向加劲板及格栅板,装配好后暂不焊接;

43、步骤(4)、锅盖上工装胎架;装配二合一式锅盖,锅盖与地样线重合,锅盖定位后将腹板地样线返在锅盖外表面上,做好样冲标记;

44、步骤(5)、钢管柱与锅盖定位装配;将钢管柱与锅盖定位装配,对照步骤(1)中圆心点进行吊线定位,锅盖与钢管柱十字轴线、腹板定位线对齐;

45、步骤(6)、装配一侧6件腹板;根据锅盖及钢管柱上定位线装配,装配后用样板检查腹板与钢管的角度及拉弦长检查角度;

46、步骤(7)、装配箱体内中间横隔板;保证加劲板的定位及角度;

47、步骤(8)、装配箱体另一侧6件腹板;根据锅盖及钢管柱上定位线装配,装配后用样板检查腹板与钢管的角度及拉弦长检查角度,检查腹板之间间距以确保精度;

48、步骤(9)、装配箱体内两边横隔板;焊接箱体内中间横隔板与腹板三方角焊缝,焊接完成后矫正及检查腹板直线度及间距;

49、步骤(10)、装配中间翼板;检查整体直线度及间距,焊接腹板与钢管、锅盖连接焊缝,焊接完成后检查线形并矫正;中间翼板与中间横隔板不焊接;

50、步骤(11)、装配纵肋;装配纵肋并焊接两边横隔板与纵肋连接焊缝;

51、步骤(12)、装配6片弧形板;检查整体线形及几何尺寸,焊接两边横隔板与弧形板的连接焊缝,焊接完成后矫正并检查线形及几何尺寸,弧形板与纵肋不焊接;

52、步骤(13)、装配两边翼板;检查线形及几何尺寸合格后,焊接中翼板、边翼板与腹板连接焊缝,再焊接弧形板与锅盖、边翼板的连接焊缝,均采用单面坡口焊接;焊接完成后矫正并检查线形及几何尺寸;边翼板与两边横隔板不焊接;

53、步骤(14)、装配y型箱梁腹板;焊接腹板与弧形板连接焊缝;

54、步骤(15)、装配y型箱梁翼板及装饰板;先装配y型箱梁翼板,并焊接翼腹板连接焊缝;再装配弧形装饰板并焊接;

55、步骤(16)、装配辅助设施;焊接箱内加劲板、内环板及格栅板连接焊缝;焊接完成后再装配箱内爬梯、管线及人孔辅助设施;最后矫正、打磨及检验构件线形及几何尺寸。

56、进一步地,在所述步骤(四)中,箱型悬臂梁装配时,包括以下步骤:

57、步骤ⅰ、放地样,搭设工装胎架;采用“到装法”进行装配;

58、步骤ⅱ、铺设顶板;检查顶板与工装间隙,局部间隙误差≤2mm,控制折弯精度,板厚方向切斜角,画横隔板、腹板定位线;

59、步骤ⅲ、装配中间横隔板;

60、步骤ⅳ、装配中间2块腹板;检查腹板直线度及间距;焊接横隔板与腹板立焊缝;

61、步骤ⅴ、装配中间翼缘板;检查腹板直线度及间距;

62、步骤ⅵ、装配两侧横隔板;焊接两侧横隔板与腹板、顶板连接焊缝,采用单面坡口焊接腹板与顶板连接焊缝,焊接完成后矫正并检查直线度及几何尺寸;

63、步骤ⅶ、装配两侧腹板;装配两侧腹板并焊接两边横隔板与两侧腹板连接焊缝,焊接完成后矫正并检查直线度及几何尺寸;

64、步骤ⅷ、装配两边翼板;检查直线度及几何尺寸,合格后焊接中间横隔板与中翼板、边横隔板与边翼板连接焊缝,均为单面坡口焊接,矫正、打磨及检验几何尺寸。

65、进一步地,在所述步骤(五)中,悬臂梁节点装配时,包括以下步骤:

66、步骤(a)、放地样,搭设工装胎架;采用“正装法”进行装配;

67、步骤(b)、底板单元铺设;检查底板与工装间隙,允许局部间隙误差≤2mm;底板下料后画出腹板、耳板、加劲板的定位线;

68、步骤(c)、装配一侧2个节段腹板;保证直线度及角度;

69、步骤(d)、先装配中间翼板,再装配横向腹板;

70、步骤(e)、装配箱内横隔板;

71、步骤(f)、装配另一侧2个节段腹板;保证装配的直线度及开口间距;

72、步骤(g)、装配外侧两边腹板节块及内侧耳板;装配外侧两边腹板节块及内侧耳板,焊接所有立焊缝;

73、步骤(h)、装配鱼尾顶板;装配鱼尾顶板,焊接顶板与内侧2个腹板焊缝,焊接完成后矫正;

74、步骤(i)、装配鱼尾段外侧两个腹板;装配鱼尾段外侧两个腹板,并焊接腹板与顶板连接焊缝,焊接完成后矫正;

75、步骤(j)、装配外侧2个耳板;焊接耳板与腹板对接焊缝;

76、步骤(k)、装配鱼尾两侧腹板;焊接腹板与顶板、耳板连接焊缝;

77、步骤(l)、装配顶板两侧纵肋;焊接箱内剩余连接焊缝,焊接完成后矫正;

78、步骤(m)、装配外侧顶板;顶板纵肋与顶板、横隔板与顶板不焊接;

79、步骤(n)、装配两侧装饰封板;加固后整体焊接,每道装配工序、矫正工序后,检查线形及几何尺寸合格后方进入下一道工序。

80、进一步地,在焊接施工时,加筋条与上下翼缘板为贴钢衬垫单边坡口焊接,其余焊缝均为熔透焊。

81、进一步地,在板单元拼接焊接施工中且板拼接焊缝为通长焊缝时,当板单元为薄板,且板厚≤8mm时,使用单丝埋弧焊工艺,将组对间隙控制在3~5mm内,使用焊条电弧焊或co2气体保护焊进行定位焊,定位焊缝厚度不小于3mm,长度不小于40mm,间距为500mm,焊条电弧焊使焊条,co2气体保护焊使用均采用小电流进行焊接,定位焊后打磨起弧和收弧端,避免弧坑裂纹;薄板焊接时不开坡口,在焊缝背面粘贴陶瓷衬垫,单面焊接成型,埋弧焊丝规格为

82、当板单元为中厚板,且板厚8mm<δ≤20mm时,使用双丝埋弧焊工艺,将组对间隙控制在5~8mm内,定位焊厚度不小于板厚1/3,其余与薄板焊接相同;双丝埋弧焊第一丝为直流正接,焊丝直径为4.0mm,焊枪角度为5°;第二丝采用交流,焊丝直径为4.0mm,焊枪角度为20~25°;焊接时不开坡口,双面多层多道焊接,每层焊道厚度为5~8mm,前丝焊接电流700~750a,电压32~34v,后丝焊接电流600~650a,电压38~40v,焊接速度60~80cm/min;

83、当板单元为厚板,且板厚>20mm时,使用双丝埋弧焊工艺,将组对间隙控制在3~5mm内,定位焊厚度不小于板厚1/3且不大于10mm,其余与薄板焊接相同;30mm以下厚度钢板采取单面开坡口焊接,背面使用陶瓷衬垫;30mm以上厚度钢板采取双面开坡口焊接。

84、与现有技术相比,本发明具有以下有益效果:

85、本发明设计科学合理,可以提高焊接效率,保证施工进度,同时保证焊接质量并降低对焊接技工技能要求,并且还能降低施工成本。

- 还没有人留言评论。精彩留言会获得点赞!