一种智能加工单元刀具需求优化方法

本发明涉及高精密零件加工中的刀具配置领域,具体涉及一种智能加工单元刀具需求优化方法,能够同时考虑最小化最大完工时间以及刀具成本,可用于多机床加工单元的刀具需求实时配置。

背景技术:

1、随着制造行业市场竞争压力与生产成本的增加,传统生产方式难以为继,提升制造业的智能化水平迫在眉睫。在此背景下,企业引入智能加工单元以应对多品种小批量的生产模式,该生产模式使得制造加工对刀具的需求变得多样化、结构化,同时刀具为制造车间一种十分重要的加工资源且占据加工制造成本的四分之一。因此,需对刀具资源的配置进行优化。智能加工单元在车间制造进行生产加工任务时,首先要通过排产任务单获取加工该批零件所需要的所有刀具种类与对应刀具数目,并将所有的刀具放置在机床刀库与智能加工单元中央刀库中,最终通过调刀机构将刀具运送到指定机床进行加工。

2、在上述的智能加工单元加工过程中,刀具的数目通过排产任务单加工该批零件所需的刀具来进行确定。若刀具配置冗余造成成本增加,刀具配置较少容易产生订单延误。故需要对刀具需求方案进行优化,降低刀具数目不合理现象并实时对刀具的需求进行调整,实现刀具利用率的提升同时降低刀具成本,提高智能加工单元加工效率。

3、专利号为cn114055224a的发明中公开了一种智能数控加工中心用刀库管理系统,通过设置智能刀库管理系统,使多台机床共用一个刀具,并能根据加工的情况和刀具的磨损程度,智能地选择刀具;智能刀库管理系统还能够根据多台机床使用刀具的情况,结合加工程序的时间和刀具切换的速度,确定每种刀具的最少数量数据,在计算刀具数量时,考虑机床上刀具的使用时间和刀具搬运切换总时间的差值,如果使用时间大于差值,则增加一把刀具,否则,不增加刀具,以尽可能地减少刀具的最少数量数据。然而,前述发明限定了m台机床同时使用一种刀具,并且该刀具在多台机床上的排序相同,这在实际生产中是难以实现的。另外,在实际生产中,加工单元排产方案也并不是一成不变,经常会有少量插单、临时调整产量等状况发生,前述发明的刀具配置方法无法实现刀具配置的实时调整。《求解柔性作业车间调度问题算法综述》中提出一种启发式算法可以模拟计算得到最大完工时间,已被应用在车间任务调度上,但尚未被用于指导刀具需求优化。

技术实现思路

1、为了解决传统刀具分配中刀具利用率低、刀具使用数目不合理以及难以实现刀具配置实时调整的技术问题,本发明提出了一种智能加工单元刀具需求优化方法,从刀具分配方案和刀具数目优化两个方面入手进行解决,为加工中心各个机床合理的分配刀具并减少不合理的刀具使用,提高加工单元的生产效率。

2、为实现上述技术目的,本发明采取的技术方案为:

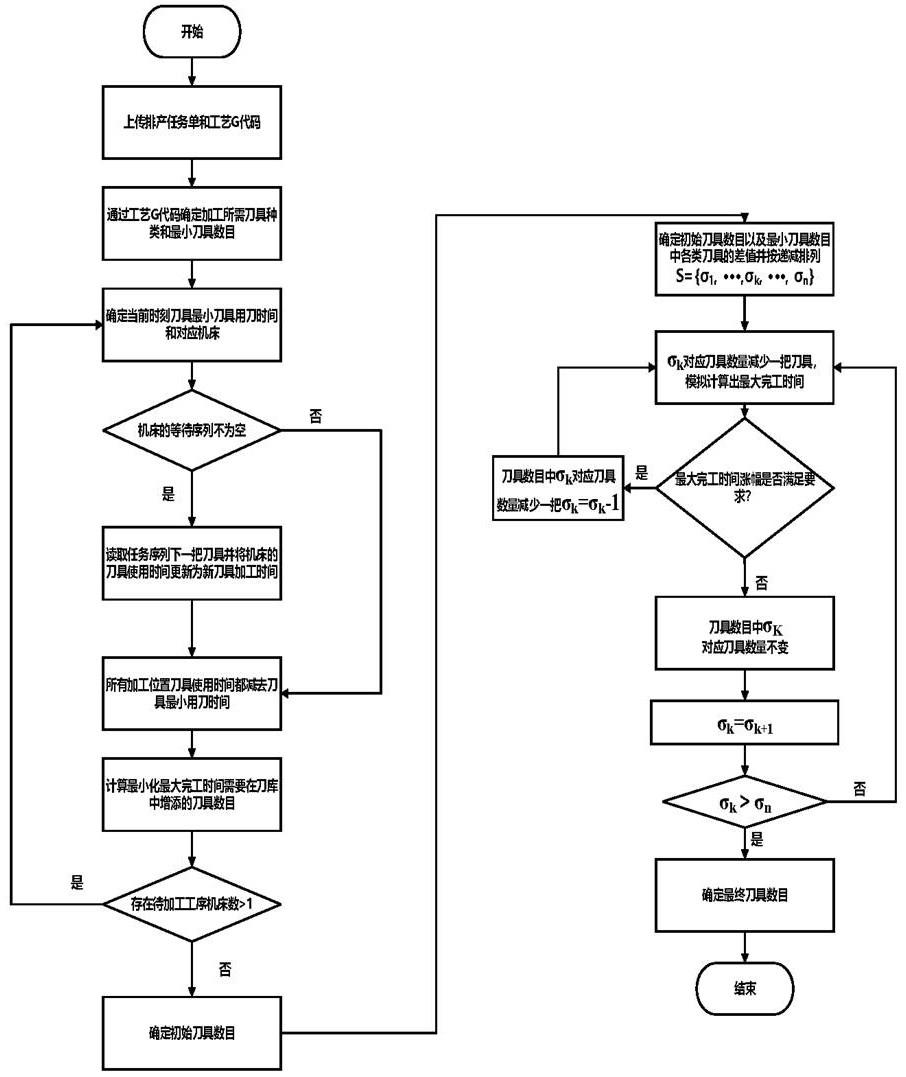

3、一种智能加工单元刀具需求优化方法,所述刀具需求优化方法包括以下步骤:

4、s1,通过排产任务单和对应零件工艺加工程序确定加工所需刀具的种类和每类刀具的最小刀具数,初始化刀具库的刀具类型及对应使用加工时间;

5、s2,实时监控排产任务单的完成情况,确定当前加工时刻所有加工单元中刀具的最小用刀时间和对应的机床号,以及刀具库中未被使用的刀具类型;

6、s3,判断最小用刀时间对应的机床的等待序列是否为空,若等待序列不为空,读取该机床的任务序列中需要的下一把刀具数据,作为该机床的当前刀具数据,将该机床的刀具使用时间更新为下一把刀具的加工时间,根据刀具库现有刀具判断是否需要增添刀具,否则,维持当前刀具数据和原刀具使用时间;

7、s4,将所有加工单元的刀具使用时间减去最小用刀时间;读取所有机床的等待序列,判断是否所有机床的等待序列为空,若不为空,将,转入步骤s2;否则,转入步骤s5;

8、s5,统计最小化最大完工时间所需增添的刀具类型和数目,得到剩余加工过程所需的初始刀具数目;

9、s6,通过计算在步骤s5得到的初始刀具数目和步骤s1中得到的最小刀具数目的差值,得到最小化最大完工时间条件下的各类刀具增添的刀具数目,将差值按照从大到小进行排列,得到差值递减数列,其中表示第k类刀具所需要增添的数目;

10、s7,令k=1;

11、s8,将第k类对应的刀具种类数目依次减1,在每次该类型刀具数目减1的条件下模拟计算出最大完工时间,直至减1后最大完工时间相比其所对应的最小值的涨幅超过预设涨幅阈值;

12、s9,令k=k+1,重复步骤s8,直至k=n+1,所有类型刀具的数据均达到最小数值,输出最终优化刀具数目;

13、s10,返回步骤s2,直至排产任务单全部完成。

14、进一步地,步骤s1中,通过排产任务单确定加工所需刀具的种类和每类刀具的最小刀具数的过程包括:

15、在智能加工系统中对车间加工进行排产时将进行机床、零部件以及刀具进行分配,令d为所需刀具种类集合,,其中表示第k种刀具;令m为加工所用机床集合,,其中表示第i台机床,;

16、通过智能加工系统的排产任务单来获取工艺的g代码,上传g代码来确定刀具的种类、最小刀具数和刀具使用时间。

17、进一步地,步骤s1中,在刀具放置过程中,将机床加工前p个工序所需刀具放置在距离机床较近的机床刀库中,其余刀具放置在中央刀库中,p为正整数。

18、进一步地,步骤s3中,根据刀具库现有刀具判断是否需要增添刀具的过程包括以下步骤:

19、s31,读取机床的任务序列中需要的下一把刀具,判断该机床的刀具库中是否存在该刀具,如果有,选择该机床的刀具库中的刀具,不增添新刀具,结束流程,否则,转入步骤s32;

20、s32,判断中心刀具库中是否存在该刀具,如果有,借调该刀具,不增添新刀具,结束流程,否则,转入步骤s33;

21、s33,判断其余机床的刀具库中是否存在该刀具,如果有,借调该刀具,不增添新刀具,结束流程,否则,转入步骤s34;

22、s34,在机床的刀具库中增添一把新的刀具。

23、进一步地,步骤s8中,所述预设涨幅阈值为1%.

24、进一步地,步骤s8中,采用启发式算法计算得到最大完工时间。

25、与现有技术相比,本发明的有益效果如下:

26、第一,本发明的智能加工单元刀具需求优化方法,能够在加工单元排产方案和工艺g代码生成后,根据工艺g代码自动触发,具有高度智能化的优点。

27、第二,本发明的智能加工单元刀具需求优化方法,采取了启发式算法计算最大完工时间,借由最大完工时间对刀具需求进行合理优化。

28、第三,本发明的智能加工单元刀具需求优化方法,对加工单元刀具进行优化后,可以根据实时排产信息合理的分配刀具配置,有效提高加工效率,同时可以自动筛选在加工中的多余刀具,大幅度降低刀具成本。

29、第四,本发明的智能加工单元刀具需求优化方法,在对加工单元进行优化时收集实时加工的各项数据,构建工艺数据库,实现对加工数据的有效追溯。

30、第五,本发明的智能加工单元刀具需求优化方法,加工单元可以获取所有加工中刀具实时信息,包括当前刀具位置、刀具加工时间等信息;通过实时采集加工单元加工数据对加工状态进行分析,基于产线状态对刀具需求进行优化。

- 还没有人留言评论。精彩留言会获得点赞!