一种发动机曲轴链轮加工方法与流程

本发明属于汽车,具体涉及一种发动机曲轴链轮加工方法。

背景技术:

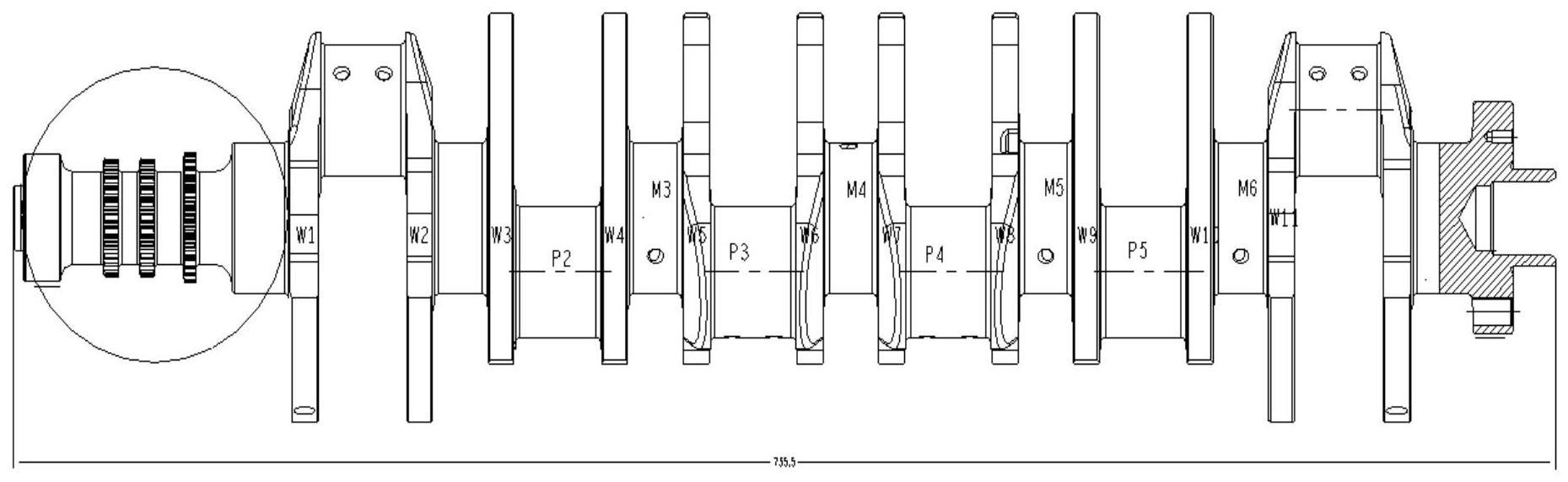

1、发动机曲轴是发动机中重要的部件,其承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此,要求曲轴有足够的强度和刚度,轴颈表面需耐磨、工作均匀、平衡性好,而链轮是其中重要的一环。

2、传统v12发动机曲轴其链轮与曲轴本身为分体连接,采用螺纹,键槽连接或压装工艺。目前,一汽公司生产的新型曲轴链轮为一体式连接,对其加工需求更加严格,由于其加工曲轴总长度较大,对于其链轮的尺寸要求,使用寿命,连接传动的性能稳定性和噪音要求较高。同时,还需考虑对曲轴加工制造成本的控制。现缺乏一种成熟的发动机曲轴一体式链轮加工方法,以有效解决上述问题。

技术实现思路

1、本发明的目的就在于提供一种新型v12发动机传动曲轴一体式链轮滚齿加工方法,以解决使一体式连接的新型v12发动机曲轴链轮可低噪音,低成本且高稳定性进行加工的问题。

2、本发明的目的是通过以下技术方案实现的:

3、一种发动机曲轴链轮加工方法,包括以下步骤:

4、a`、对毛坯进行选材制作、齿坯精加工:

5、a1、曲轴链轮毛坯车削加工;

6、a2、链轮端面定位孔铣削加工;

7、a3、链轮齿坯加工;

8、b、加工链轮进行粗加工,去除链轮毛刺;

9、c、进行渗碳、曲轴热处理;

10、d、进行热处理后的曲轴热后滚齿超硬加工、零件倒棱,即完成工件的加工。

11、进一步地,步骤a1,曲轴链轮毛坯车削加工的具体步骤为:锻造或铸造加工毛坯,对毛坯粗精加工,车削加工曲轴两侧端面、外圆、链轮齿顶圆端面,加工端面均预留0.2mm的加工余量,链轮齿顶圆预留0.5mm加工余量。

12、进一步地,步骤a2,链轮端面定位孔铣削加工的具体步骤为:在曲轴工件底部增加直径5mm定位销孔,销孔采用铣削加工,保证工件装夹轴颈跳动精度小于0.015mm,工件端面跳动小于0.02mm,孔深加工满足15±0.02mm,直径满足5±0.02mm加工需求。

13、进一步地,步骤a3,链轮齿坯加工的具体步骤为:采用滚齿加工工艺,曲轴链轮滚齿加工装夹采用两端顶尖顶紧装夹零件,装夹夹具轴向回转跳动小于0.002mm,夹具端面跳动误差小于0.002mm,夹具增加标准定位销,工件夹紧力需控制在5kn/m以下。

14、进一步地,步骤b,去除链轮毛刺的具体步骤为:对滚齿加工所产生齿两侧毛刺进行加工去除,保证倒棱加工齿两端棱角小于45°,加工倒棱宽度0.5mm。

15、进一步地,步骤c,具体为:采用高频淬火工艺,将曲轴加工至500~540℃,之后立即进行快速冷却,有效淬硬层深度处硬度满足425hv1,热处理完成工件后进曲轴校直和两端中心孔研磨加工,要求校正后工件,以两端中心孔为基准,工件上任意一段轴颈的跳动小于0.03mm。

16、进一步地,步骤d,具体为:采用热处理工序前加工夹具,调整至同上滚齿夹具合格装夹精度,使用滚齿测量功能,运用直径1mm测针进行测量加工,测针校准精度小于0.001mm,装夹超硬材料滚刀,调整滚刀与刀轴回转精度至0.02mm以内。

17、进一步地,热处理后滚齿加工时,滚齿硬切削加工进给量不得小于0.05mm/tr,不得大于0.35mm/tr。

18、进一步地,运用滚齿机测量检测曲轴链轮齿面两侧检查区域,得出工件链轮两齿中心位置,补偿到滚齿加工程序中,并对曲轴链轮热处理后左右齿形产生的变形量测量补偿,左右齿向在链轮淬火过程中会发生变化,回温后齿向需有检测功能反馈数值,更改滚刀与工件加工夹角进行补正。

19、更进一步地,使用滚齿机的齿轮测量功能时,更换直径1mm长度50mm红宝石球形测针,校准测针,校准误差小于0.001mm。

20、与现有技术相比,本发明的有益效果是:

21、本发明提供一种乘用车新型v12发动机曲轴链轮的加工方法,在加工链轮热处理前粗加工齿坯和热后超硬加工中方式中采用滚齿加工工艺,在齿轮加工工艺中,滚齿是展成法原理来加工齿轮,用滚刀来加工对轮相当于一对交错螺旋轮啮合,滚刀和工件之间保持严格相对运动关系,加工稳定性较高,加工切削量一致,对加工曲轴链轮产生的切削应力较小,且高速滚齿精加工表面粗糙度较高;热后超硬滚齿加工,采用硬质合金材料的滚刀进行加工,为保证两次加工齿轮不会出现乱齿现象,加工余量不匀运用滚齿机床测量功能以保证硬滚工艺需求。

技术特征:

1.一种发动机曲轴链轮加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种发动机曲轴链轮加工方法,其特征在于,步骤a1,曲轴链轮毛坯车削加工的具体步骤为:锻造或铸造加工毛坯,对毛坯粗精加工,车削加工曲轴两侧端面、外圆、链轮齿顶圆端面,加工端面均预留0.2mm的加工余量,链轮齿顶圆预留0.5mm加工余量。

3.根据权利要求1所述的一种发动机曲轴链轮加工方法,其特征在于,步骤a2,链轮端面定位孔铣削加工的具体步骤为:在曲轴工件底部增加直径5mm定位销孔,销孔采用铣削加工,保证工件装夹轴颈跳动精度小于0.015mm,工件端面跳动小于0.02mm,孔深加工满足15±0.02mm,直径满足5±0.02mm加工需求。

4.根据权利要求1所述的一种发动机曲轴链轮加工方法,其特征在于,步骤a3,链轮齿坯加工的具体步骤为:采用滚齿加工工艺,曲轴链轮滚齿加工装夹采用两端顶尖顶紧装夹零件,装夹夹具轴向回转跳动小于0.002mm,夹具端面跳动误差小于0.002mm,夹具增加标准定位销,工件夹紧力需控制在5kn/m以下。

5.根据权利要求1所述的一种发动机曲轴链轮加工方法,其特征在于,步骤b,去除链轮毛刺的具体步骤为:对滚齿加工所产生齿两侧毛刺进行加工去除,保证倒棱加工齿两端棱角小于45°,加工倒棱宽度0.5mm。

6.根据权利要求1所述的一种发动机曲轴链轮加工方法,其特征在于,步骤c,具体为:采用高频淬火工艺,将曲轴加工至500~540℃,之后立即进行快速冷却,有效淬硬层深度处硬度满足425hv1,热处理完成工件后进曲轴校直和两端中心孔研磨加工,要求校正后工件,以两端中心孔为基准,工件上任意一段轴颈的跳动小于0.03mm。

7.根据权利要求1所述的一种发动机曲轴链轮加工方法,其特征在于,步骤d,具体为:采用热处理工序前加工夹具,调整至同上滚齿夹具合格装夹精度,使用滚齿测量功能,运用直径1mm测针进行测量加工,测针校准精度小于0.001mm,装夹超硬材料滚刀,调整滚刀与刀轴回转精度至0.02mm以内。

8.根据权利要求1所述的一种发动机曲轴链轮加工方法,其特征在于:热处理后滚齿加工时,滚齿硬切削加工进给量不得小于0.05mm/tr,不得大于0.35mm/tr。

9.根据权利要求1所述的一种发动机曲轴链轮加工方法,其特征在于:运用滚齿机测量检测曲轴链轮齿面两侧检查区域,得出工件链轮两齿中心位置,补偿到滚齿加工程序中,并对曲轴链轮热处理后左右齿形产生的变形量测量补偿,左右齿向在链轮淬火过程中会发生变化,回温后齿向需有检测功能反馈数值,更改滚刀与工件加工夹角进行补正。

10.根据权利要求9所述的一种发动机曲轴链轮加工方法,其特征在于:使用滚齿机的齿轮测量功能时,更换直径1mm长度50mm红宝石球形测针,校准测针,校准误差小于0.001mm。

技术总结

本发明涉及一种发动机曲轴链轮加工方法,包括对毛坯进行选材制作、齿坯精加工:曲轴链轮毛坯车削加工;链轮端面定位孔铣削加工;链轮齿坯加工;加工链轮进行粗加工,去除链轮毛刺;进行渗碳、曲轴热处理;进行热处理后的曲轴热后滚齿超硬加工、零件倒棱。本方法在加工链轮热处理前粗加工齿坯和热后采用滚齿超硬加工,在齿轮加工工艺中,滚齿是展成法原理来加工齿轮,用滚刀来加工对轮相当于一对交错螺旋轮啮合,滚刀和工件之间保持严格相对运动关系,加工稳定性较高,加工切削量一致,对加工曲轴链轮产生的切削应力较小,且高速滚齿精加工表面粗糙度较高;热后超硬滚齿加工,采用硬质合金材料滚刀加工,运用滚齿机床测量功能以保证硬滚工艺需求。

技术研发人员:仉天玺,刘井泽,王乐,王健夫,张瑜,张人搏,马旭东,李敬超,袁博,孙超越

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!