一种铝合金臂架结构的加工成形方法、结构及模具与流程

本发明属于高空机械与工程机械,具体涉及一种铝合金臂架结构的加工成形方法、结构及模具。

背景技术:

1、臂架是高空机械、工程机械等设备的主要工作装置,用于举高或举升作业半径实现大跨度作业,是高空作业平台、高空作业车、随车起重机、汽车起重机、混凝土泵车等大型机械设备的关键核心部件。作业高度是该类举高或举升作业类机械设备的关键核心竞争力,而臂架自重是影响作业高度提升、油耗降低、底盘降级的关键因素。臂架通常通过钢板拼焊或折弯后拼焊的方式成形。目前通常采用结构轻量化与高强度钢板应用的方法进行减重,但已经逐步接近极限。这是由于钢材的密度大、壁厚减薄带来刚度不足等多重矛盾关系始终无法获得突破。而密度仅有约钢材密度三分之一的铝合金是理想的臂架减重材料。目前,铝合金臂架的总体成形方案为拼焊结构,但铝合金存在强度越高、焊接可靠性差、热变形量大、弧焊接头疲劳寿命低等缺点。另外,臂架之间连接、臂架与底座或作业装置的连接,通常采用销轴轴套铰接连接的形式。采用拼焊结构的铝合金臂架,通常采用的方法是拼焊连接,耐磨轴套通过嵌套进入铝合金焊套,再通过铝合金焊套焊接在铝合金主臂上。此种方式一方面需要加大加厚铝合金焊套,导致减重效果大打折扣的缺陷,另一方面存在耐磨轴套容易窜动、铝合金焊套焊接可靠性低、铝合金焊接后整体臂架变形大等问题。

2、现有技术方案一:拼焊钢制臂架;重量大。臂厚减薄导致整体刚度不足,超高强钢的应用存在焊接疲劳寿命不足等问题,导致进一步减重困难。

3、现有技术方案二:拼焊铝合金臂架。高强铝合金焊接可靠性差、焊接疲劳寿命低,耐冲击性不足,并且铝合金臂架与其他钢制结构连接困难,存在连接强度低,连接可靠性差等问题。

4、拼焊钢制臂架的缺点是重量大。拼焊铝合金臂架的缺点是,焊接可靠性低导致臂架易过早失效与疲劳寿命短;焊接变形大导致臂架铰接连接精度低、振动大、易损坏;耐磨轴套与铝合金焊套通过过盈配合的方式固定,铝合金强度低、易变形,导致耐磨轴套早期滑动、窜动等问题。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种铝合金臂架结构的加工成形方法、结构及模具,制备的臂架结构具有连接强度高、变形小、重量轻等优点,适合超高距离作业。

2、为达到上述目的,本发明是采用下述技术方案实现的:

3、第一方面,本发明提供一种铝合金臂架结构的加工成形方法,包括:

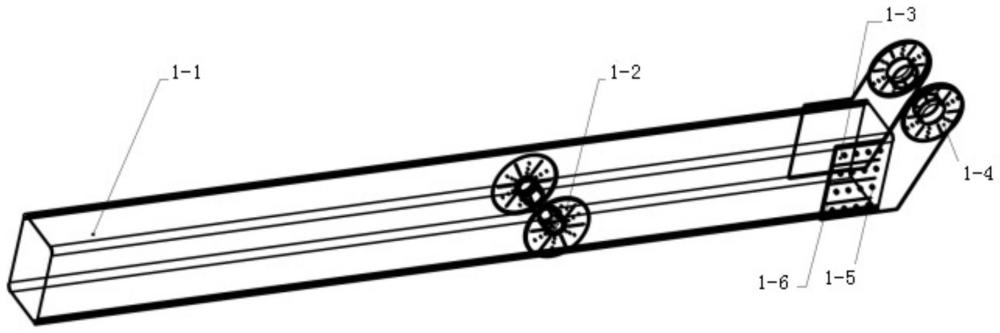

4、大截面铝合金型材挤压成形,获得中空薄壁型材,经机加工获得主臂;

5、铜铝一体复合轴套挤压成形,得到轴套;

6、将所述主臂和轴套通过高强连接工艺连接,得到铝合金臂架结构。

7、进一步的,大截面铝合金型材挤压成形,包括:

8、采用高强铝合金挤压中空型材,最小截面尺寸100×100mm,最小壁厚3mm;

9、挤压参数设置:挤压温度420-440℃,模具温度470-490℃,铸锭温度490-510℃,淬火方式采用水淬、风淬、雾淬或组合淬火;

10、挤压出口温度:510-530℃,淬火后温度:≤100℃;

11、拉伸矫直拉伸率为0.8%~1.5%,表面不可有桔皮缺陷,时效工艺175℃,保温8-12h。

12、进一步的,大截面铝合金型材挤压成形的挤压参数为:

13、挤压温度430℃,模具温度485℃,铸锭温度500℃,型材挤压出口温度:525℃;

14、淬火方式采用多级淬火,风淬+雾淬+水淬的形式。

15、根据中空薄壁大截面特征,设计环槽型水槽密封。

16、第一级为风淬,风淬设计为上下双吹模式,冷却速度控制为10℃/s;

17、第二级为雾淬,喷雾淬火设计为上下左右四个覆盖装置,每个方向的喷雾覆盖装置的水雾流量可调节,长短边根据长度比例设计水雾流量,水雾流量为每10mm水雾流量10l/min;

18、第三级为水淬,淬火水槽水流量为20l/min,冷却速度控制为25℃/s。

19、多级淬火后温度:≤90℃。

20、拉伸矫直拉伸率为1.1%,表面无桔皮缺陷,时效工艺180℃,保温9h。

21、进一步的,铜铝一体复合轴套挤压成形,包括:

22、将高力黄铜与高强铝合金复合棒材,通过挤压成形为内部为耐磨高力黄铜,外部为高强铝合金,并且底部带有高强铝合金连接支撑板的复合轴套。

23、进一步的,铜铝一体复合轴套挤压成形,包括:

24、设计挤压模具并完成加工制造与装配;

25、提前完成铝合金坯料与铜合金坯料的加工,并将装配后形成复合坯料完成加热保温;

26、模具内部各工作面均涂抹高温润滑剂。模具提前加热,芯模加热至200℃,挤压凸模加热至200℃,锥模加热至395℃,温度均由模具内置的热电偶进行实时精确测量;

27、将加热至指定温度的复合坯料取出,迅速在外表面喷涂高温润滑剂后,迅速放入挤压凹模。

28、将模具的上下模分别安装在压力设备的工作台和上滑块上。启动压力设备,上模开始工作,挤压速度5mm/min。复合坯料通过锥模第一工作刃、锥模第二工作刃及导流压板工作刃形成的复合工作刃进入型腔。

29、当主缸行程过半时,暂停压力设备的主缸工作。关闭压力设备的侧压缸锁死功能,开启1mpa背压力模式。重新启动压力设备的主缸工作,此时,铝合金坯料在导流压板背压力作用下开始进入导流压板型腔区域,形成一体复合轴套支撑板。

30、主缸完成挤压行程后,取出成形坯料,经机加工修整用于铝合金臂架连接结构。

31、进一步的,将大截面铝合金型材和铜铝一体复合轴套通过高强连接工艺连接,得到铝合金臂架结构,包括:

32、将大截面铝合金型材和铜铝一体复合轴套通过环槽铆钉连接后,搅拌摩擦焊连接,双重复合连接。

33、进一步的,将大截面铝合金型材和铜铝一体复合轴套通过高强连接工艺连接,得到铝合金臂架结构,包括:

34、环槽铆钉铆接连接成形,根据中空薄壁型材结构及强度特点,在型材两侧面及复合轴套支撑板上开设铆接孔,选用b-r10-8铆钉,阵列形式,4×12个。

35、搅拌摩擦焊,沿复合轴套支撑板外周一圈进行搅拌摩擦焊,在间隔阵列铆钉沿型材挤压方向布置搅拌摩擦焊缝,共计3道。

36、进一步的,设计挤压模具并完成加工制造与装配,包括:

37、凸模安装:将凸模安装板、上模板、芯模与挤压凸模通过螺栓连接,凸模安装板安装在压力设备上滑块上。其中,芯模内置加热电阻丝,可实现对铝合金坯料的定向加热;挤压凸模内置加热电阻丝,通过下端工作面实现对铝合金坯料与铜合金坯料的定向保温或加热。

38、凹模安装:将锥模、预应力套筒分别通过螺栓安装在预应力压板,预应力板与下模板通过螺栓安装连接,并且不干涉侧压缸工作。

39、将下模板通过螺栓安装在压力设备工作台上。导流压板一与侧压板一通过螺栓连接,导流压板二与侧压板二通过螺栓连接。

40、将导流压板一、导流压板二从凹模底部两侧放入,完成无固定方式拼接。侧压缸一、侧压缸二,分别压紧侧压板一、侧压板二,并锁死固定。

41、进一步的,设计挤压模具并完成加工制造与装配,还包括:

42、在锥模内置加热电阻丝,可实现对铜合金坯料的定向加热,包括成形前与成形后的加热;

43、在预应力套筒内置加热电阻丝,可实现对成形零件外侧铝合金层的定向保温或加热。

44、第二方面,本发明提供一种铝合金臂架结构,通过如第一方面所述方法制备而成。

45、第三方面,本发明提供一种用于如第一方面所述的铝合金臂架结构的加工成形的模具,包括凸模安装板、上模板、芯模、挤压凸模、预应力压板、锥模、预应力套筒、侧压缸一、侧压板一、导流压板一、导流压板工作刃、下模板、导流压板二、侧压板二和侧压缸二;

46、所述凸模安装板、上模板、芯模与挤压凸模通过螺栓连接,所述凸模安装板安装在压力设备上滑块上。

47、所述芯模内置有加热电阻丝,用于实现对铝合金坯料的定向加热;

48、所述挤压凸模内置加热电阻丝,用于通过下端工作面实现对铝合金坯料与铜合金坯料的定向保温或加热。

49、所述锥模、预应力套筒分别通过螺栓安装在预应力压板,所述预应力板与下模板通过螺栓安装连接;

50、所述下模板通过螺栓安装在压力设备工作台上。

51、所述导流压板一与侧压板一通过螺栓连接,导流压板二与侧压板二通过螺栓连接。

52、所述导流压板一、导流压板二安装在无固定方式拼接在所述锥模底侧。

53、所述侧压缸一、侧压缸二,分别压紧侧压板一、侧压板二,并锁死固定。

54、进一步的,所述锥模内置有加热电阻丝,用于实现对铜合金坯料的定向加热,包括成形前与成形后的加热;

55、所述预应力套筒内置有加热电阻丝,用于实现对成形零件外侧铝合金层的定向保温或加热。

56、进一步的,所述锥模包括锥模第一工作刃和锥模第二工作刃;

57、所述锥模第一工作刃、锥模第二工作刃及导流压板工作刃形成复合工作刃,锥模第一工作刃尺寸c1、锥模第二工作刃尺寸c2、导流压板工作刃尺寸c3,三者之间的关系为:2×c1=c2=2×c3。

58、与现有技术相比,本发明所达到的有益效果:

59、本发明通过挤压铝合金型材作为主臂,具有总体强度高、刚度大、质量轻等优点,复合轴套由铝合金主体及耐磨层组成,通过一体挤压成形的方式制备,具有质量轻、耐磨损、易于铝合金主臂连接等优点,铝合金型材主臂与复合轴套采用铆接加搅拌摩擦焊接的方式高强度冷成形连接,具有连接强度高、变形小等优点。铝合金型材主臂与复合轴套高强度、小变形的连接结构,可以满足多级铝合金臂架通过轴套铰接连接的需求。

60、将一体成形结构与高强度低变形连接方式进行结合,充分发挥一体成形的性能优势与复合连接的高强连接效果,并巧妙的设计了复合轴套,可实现钢结构与铝结构的高强度连接过渡。主要的创造性劳动是,两种一体成形工艺与成形方法的匹配,以及连接工艺匹配,才能达到臂架在保证强度、疲劳寿命与可连接性的基础上实现大幅减重。

- 还没有人留言评论。精彩留言会获得点赞!