一种自动化气弹簧装配检测机的制作方法

本发明涉及气弹簧,具体涉及一种自动化气弹簧装配检测机。

背景技术:

1、气弹簧是指由一个密闭缸筒和可以在缸筒内滑动的活塞组件及活塞杆组成的以压缩气体为贮能介质的机构。原理是在密闭的压力缸内充入惰性气体或者油气混合物,使腔体内的压力高于大气压的几倍或者几十倍,利用活塞杆的横截面积小于活塞的横截面积从而产生的压力差来实现活塞杆的运动。从而实现支撑、缓冲、制动、高度调节及角度调节等功能。

2、根据公开号为cn213672776u的中国专利,一种多工位气弹簧关键动力组件自动化装配生产装置,包括机架、转盘、步进电机、工位一、工位二、工位三、工位四、工位五、工位六,所述步进电机设置在机架上,所述转盘设置在步进电机的顶部,且步进电机能够带动转盘步进式转动,所述转盘的外圈上开设有若干用于放置活塞杆的卡槽,所述转盘上对应每一个卡槽处均设置有用于夹持活塞杆的夹持气缸,所述工位一用于将导向套套在活塞杆上,所述工位二用于将油封套套在活塞杆上。

3、在上述方案中:通过采用多工位流水线装备生产,保障了生产效率,24小时不间断工作,产能高,但是仍然具有不足:该装置只能对气弹簧进行装配,而无法在装配过程中对气弹簧各零部件进行合格性检测,且也没有对装配后的气弹簧进行性能检测,导致后需要仍然需要单独进行性能检测。

技术实现思路

1、针对现有技术的不足,本发明提供了一种自动化气弹簧装配检测机,解决了通过采用多工位流水线装备生产,保障了生产效率,小时不间断工作,产能高,但是仍然具有不足:该装置只能对气弹簧进行装配,而无法在装配过程中对气弹簧各零部件进行合格性检测,且也没有对装配后的气弹簧进行性能检测,导致后需要仍然需要单独进行性能检测的问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

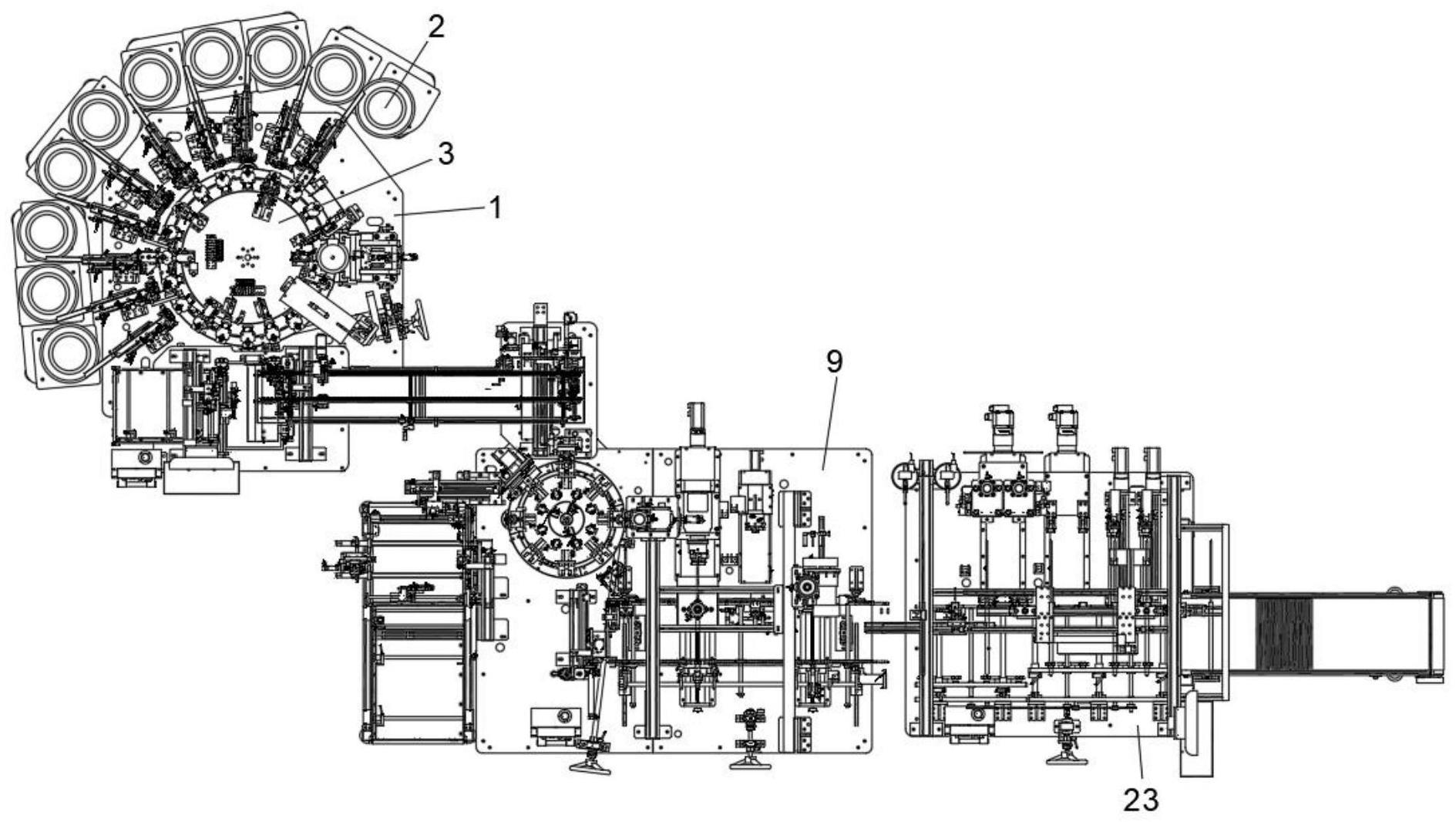

3、一种自动化气弹簧装配检测机,活塞杆装配台,所述活塞杆装配台的顶面固定安装有震动盘组,所述震动盘组由骨架进料盘、第一密封件进料盘、密封件垫圈进料盘、第二密封件进料盘、导向套进料盘、下垫片进料盘、第一活塞进料盘、o形圈/四氟环进料盘、第二活塞进料盘和上垫片进料盘沿装配台顺时针依次排列组成,所述震动盘组中密封件垫圈进料盘的一端设置有黄油加注装置,所述活塞杆装配台的顶面固定有第一电动转盘;

4、装配组件,所述装配组件设置在所述第一电动转盘的顶面,用于对活塞杆与缸筒进行装配。

5、通过采用上述技术方案,通过设置装配组件,通过装配组件可以实现全自动化的对气弹簧进行装配与检测,提高了工作效率,节省了支出成本。同时其操作安全性能得到保证,减少了安全事故的发生。

6、较佳的,所述装配组件包括若干个第一气动爪手,若干个所述第一气动爪手均固定安装在所述第一电动转盘的顶面,若干个所述第一气动爪手的位置分别与所述震动盘组的震动盘相对应,所述第一电动转盘的顶面固定有涂油装置,所述第一电动转盘的顶面规定有旋柳机,所述活塞杆装配台的顶面固定有ccd检测机,所述活塞杆装配台的顶面固定有第一杆系件上料箱,所述活塞杆装配台的顶面固定有良品推料装置,所述活塞杆装配台的一侧设置有缸筒装配台,所述缸筒装配台的顶面固定有输送机,所述输送机的顶面固定有第一推进气缸,所述缸筒装配台的顶面固定有注油机,所述缸筒装配台的顶面固定有第二杆系件上料箱,所述第二杆系件上料箱的一侧固定有第一同步移裁机,所述第一同步移裁机的顶面固定有涡电流探伤装置,所述第一同步移裁机的顶面固定有钢管长度检测装置,所述第一同步移裁机的一侧固定有钢管进料组,所述缸筒装配台的顶面固定有第二电动转盘,所述第二电动转盘的顶面固定有若干个第二气动爪手,所述缸筒装配台的顶面固定有退料装置,所述退料装置的一端固定有退料检测装置,所述缸筒装配台的顶面固定有液压杆,所述液压杆伸缩杆的一端与其中一个第二气动爪手位置相对应,所述缸筒装配台的顶面固定有平移机,所述缸筒装配台的顶面分别固定有外管封口组,所述缸筒装配台的一侧设置有测试台,所述平移机与所述测试台的顶面固定,所述测试台的顶面由左到右依次固定有双工位充气组、压缩打摩擦组、双工位测力组,所述测试台的一侧固定有下料输送带,所述下料输送带与所述平移机的一侧固定。

7、通过采用上述技术方案,通过设置第一杆系件上料箱和第二杆系件上料箱,通过将活塞杆和缸筒分别放入第一杆系件上料箱和第二杆系件上料箱的内部,随后分别将骨架、密封圈、导向套、活塞、o形圈、活塞垫片等配件放入到震动盘组的对应震盘中,其中密封件垫圈进料盘到达端部位置时会通过黄油加注装置加注适量黄油,随后开启震动盘组的震盘开始震动上料,此时第一杆系件上料箱拨出一根活塞杆,并移动到与其中一个第一气动爪手对应位置,此时第一气动爪手抓取活塞杆,此时与震动盘组的震盘位置相对应的第一气动爪手分别夹取震动盘组上每个震盘的附件,随后启动第一电动转盘分别带动若干个已经夹取附件的第一气动爪手移动至旋柳机,当活塞杆移动带旋柳机出,进而将附件一一安装至活塞杆上,随后活塞杆经过ccd检测机检测后被第一气动爪手重新复位至第一杆系件上料箱的出口处,随后良品推料装置抓取活塞杆并对活塞杆进行检测,为次品时推出良品推料装置内,通过退料检测装置可以检测退料装置前端是否有气弹簧需要退料;

8、反之则继续输送至输送机上,并输送至第一推进气缸的一端,在活塞杆装配过程中第二杆系件上料箱拨出一根缸筒,并通过第一同步移裁机输送至钢管进料组处,此过程中涡电流探伤装置与钢管长度检测装置分别对缸筒进行检测,随后注油机对缸筒内孔进行注油,随后第二气动爪手抓取缸筒并启动第二电动转盘,将缸筒移动至活塞杆箱对应位置,此时第一推进气缸推动活塞杆进入缸筒内,随后缸筒与活塞杆继续移动至液压杆处将导向套和密封件压入到缸筒内,随后气弹簧通过退料装置移动至平移机上,随后分别移动至双工位充气组、压缩打摩擦组、双工位测力组,进行充气、打磨和测力,通过全自动化的对气弹簧进行装配与检测,提高了工作效率,节省了支出成本。同时其操作安全性能得到保证,减少了安全事故的发生。

9、较佳的,所述活塞杆装配台的顶面固定有漏件检查装置。

10、通过采用上述技术方案,通过设置漏件检查装置,通过漏件检查装置可以对第一气动爪手上是否夹取到附件进行检查。

11、较佳的,所述活塞杆装配台的顶面固定有若干个空位气动爪手,若干个所述空位气动爪手分别与若干个第一气动爪手相间设置。

12、通过采用上述技术方案,通过设置空位气动爪手,通过空位气动爪手可以在漏件检查装置检查到附件漏件时,下一个附件不会立刻与活塞杆装配,防止缺附件情况下设备自动完成转配,造成返修。

13、较佳的,所述旋柳机的一侧固定有真空吸尘装置。

14、通过采用上述技术方案,通过设置真空吸尘装置,通过真空吸尘装置可以将旋柳机旋柳时产生的碎屑清理,防止污染活塞杆装配台。

15、较佳的,所述缸筒装配台的顶面固定有活塞杆拉出组。

16、通过采用上述技术方案,通过设置活塞杆拉出组,通过活塞杆拉出组可以将装配好的气弹簧的活塞杆从缸筒内部拉出来,方便后续进行检测。

17、较佳的,所述平移机的顶面固定有钢管滚槽组。

18、通过采用上述技术方案,通过设置钢管滚槽组,通过钢管滚槽组可以在钢管要求位置进行滚槽。

19、较佳的,所述测试台的顶面固定有长度调整组。

20、通过采用上述技术方案,通过设置长度调整组,通过长度调整组可以根据缸筒长度调整缸筒充气时缸筒尾部定位位置。

21、综上所述,本发明主要具有以下有益效果:

22、在使用中,通过将活塞杆和缸筒分别放入第一杆系件上料箱和第二杆系件上料箱的内部,随后分别将骨架、密封圈、导向套、活塞、o形圈、活塞垫片等配件放入到震动盘组的对应震盘中,其中密封件垫圈进料盘到达端部位置时会通过黄油加注装置加注适量黄油,随后开启震动盘组的震盘开始震动上料,此时第一杆系件上料箱拨出一根活塞杆,并移动到与其中一个第一气动爪手对应位置,此时第一气动爪手抓取活塞杆,此时与震动盘组的震盘位置相对应的第一气动爪手分别夹取震动盘组上每个震盘的附件,随后启动第一电动转盘分别带动若干个已经夹取附件的第一气动爪手移动至旋柳机,当活塞杆移动带旋柳机出,进而将附件一一安装至活塞杆上,随后活塞杆经过ccd检测机检测后被第一气动爪手重新复位至第一杆系件上料箱的出口处,随后良品推料装置抓取活塞杆并对活塞杆进行检测,为次品时推出良品推料装置内;

23、反之则继续输送至输送机上,并输送至第一推进气缸的一端,在活塞杆装配过程中第二杆系件上料箱拨出一根缸筒,并通过第一同步移裁机输送至钢管进料组处,此过程中涡电流探伤装置与钢管长度检测装置分别对缸筒进行检测,随后注油机对缸筒内孔进行注油,随后第二气动爪手抓取缸筒并启动第二电动转盘,将缸筒移动至活塞杆箱对应位置,此时第一推进气缸推动活塞杆进入缸筒内,随后缸筒与活塞杆继续移动至液压杆处将导向套和密封件压入到缸筒内,随后气弹簧通过退料装置移动至平移机上,随后分别移动至双工位充气组、压缩打摩擦组、双工位测力组,进行充气、打磨和测力,通过全自动化的对气弹簧进行装配与检测,提高了工作效率,节省了支出成本。同时其操作安全性能得到保证,减少了安全事故的发生。

24、通过漏件检查装置可以对第一气动爪手上是否夹取到附件进行检查,通过设置空位气动爪手可以在漏件检查装置检查到附件漏件时,下一个附件不会立刻与活塞杆装配,防止缺附件情况下设备自动完成转配,造成返修。

25、通过真空吸尘装置可以将旋柳机旋柳时产生的碎屑清理,防止污染活塞杆装配台,通过活塞杆拉出组可以将装配好的气弹簧的活塞杆从缸筒内部拉出来,方便后续进行检测,通过钢管滚槽组可以在钢管要求位置进行滚槽。

26、通过长度调整组可以根据缸筒长度调整缸筒充气时缸筒尾部定位位置,通过退料检测装置可以检测退料装置前端是否有气弹簧需要退料。

- 还没有人留言评论。精彩留言会获得点赞!