一种十八辊轧机工作辊位置形态确定方法及装置与流程

本发明涉及轧机,尤其涉及一种十八辊轧机工作辊位置形态确定方法及装置。

背景技术:

1、在轧制刚强度薄带钢产品时,六辊轧机的轧制力太大,为了能够减小轧制力高效轧制高强度薄带钢产品,需要减小工作辊直径。但是,工作辊直径太小,导致工作辊横向刚度太低。为此,从六辊轧机基础上发展出来了十八辊轧机。而为了保证工作辊的横向刚度,设有四个侧支撑,每个侧支撑由一个侧支撑辊和两个背衬轴承组成。侧支撑的位置由液压缸控制,并且具备位置检测和力检测功能。工作辊的位置形态对带钢浪形、翘曲和轧制稳定性等起着至关重要的作用。由于工作辊没有轴承结构定位,轧制过程中工作辊一直处于游动状态。工作辊的位置形态一般由侧支撑辊反应。

2、现有技术中,侧支撑辊的位置检测是通过液压缸磁尺的位置检测实现的,但这种方式未考虑侧支撑辊刚度的影响,故液压缸磁尺的位置并不能真实准确的反映侧支撑辊的真实位置。

技术实现思路

1、鉴于上述问题,提出了本发明以便提供一种十八辊轧机工作辊位置形态确定方法及装置,通过计算侧支撑力和侧支撑辊刚度,进而得到工作辊的实际位置形态,为带钢浪形、翘曲和轧制稳定性等的控制提供依据。

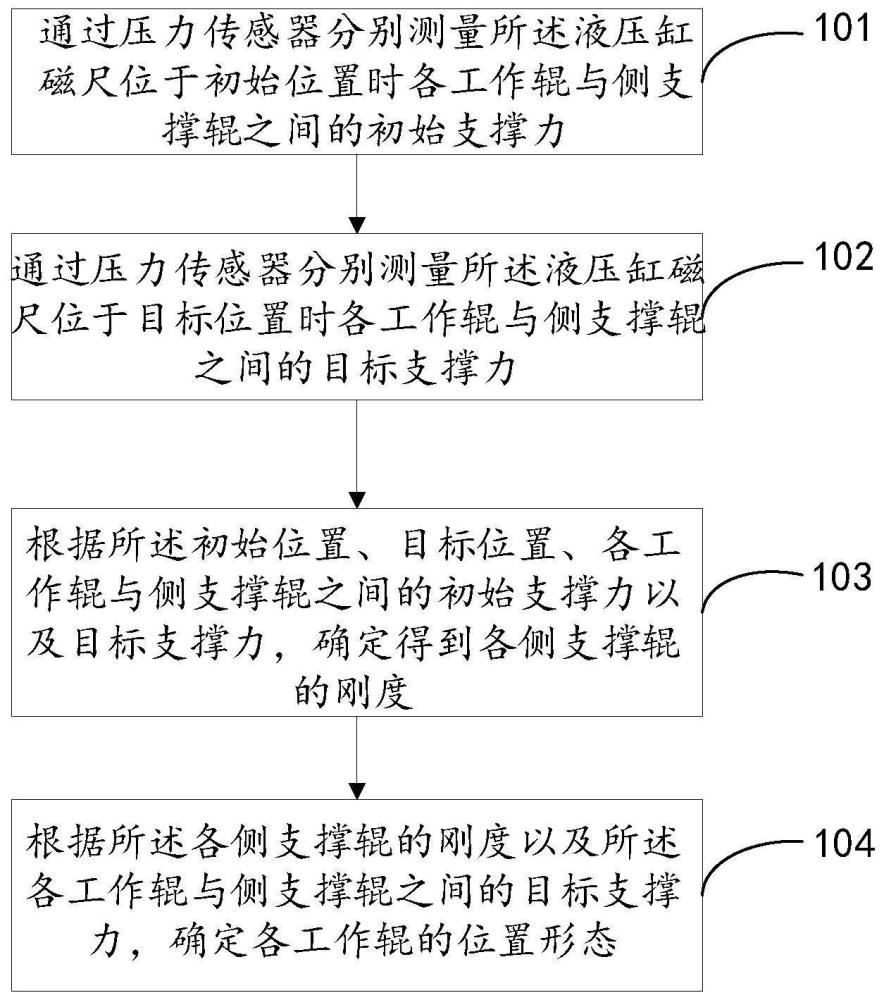

2、依据本发明的第一个方面,提供了一种十八辊轧机工作辊位置形态确定方法,所述十八辊轧机包括单个机架,机架包括上下两个工作辊,每个工作辊的左侧和右侧分别设有侧支撑辊以及控制侧支撑辊位置的两个液压缸;方法包括:

3、通过压力传感器分别测量液压缸磁尺位于初始位置时各工作辊与侧支撑辊之间的初始支撑力;

4、通过压力传感器分别测量液压缸磁尺位于目标位置时各工作辊与侧支撑辊之间的目标支撑力;

5、根据初始位置、目标位置、各工作辊与侧支撑辊之间的初始支撑力以及目标支撑力,确定得到各侧支撑辊的刚度;

6、根据各侧支撑辊的刚度以及各工作辊与侧支撑辊之间的目标支撑力,确定各工作辊的位置形态。

7、可选的,通过压力传感器分别测量液压缸磁尺位于初始位置时各工作辊与侧支撑辊之间的初始支撑力,包括:

8、通过压力传感器分别测量液压缸磁尺位于初始位置时,上工作辊与左侧支撑辊操作端之间的初始支撑力f1’,以及上工作辊与左侧支撑辊传动端之间的初始支撑力f2’;

9、通过压力传感器分别测量液压缸磁尺位于初始位置时,上工作辊与右侧支撑辊操作端之间的初始支撑力f3’,以及上工作辊与右侧支撑辊传动端之间的初始支撑力f4’;

10、通过压力传感器分别测量液压缸磁尺位于初始位置时,下工作辊与左侧支撑辊操作端之间的初始支撑力f5’,以及下工作辊与左侧支撑辊传动端之间的初始支撑力f6’;

11、通过压力传感器分别测量液压缸磁尺位于初始位置时,下工作辊与右侧支撑辊操作端之间的初始支撑力f7’,以及下工作辊与右侧支撑辊传动端之间的初始支撑力f8’。

12、可选的,通过压力传感器分别测量液压缸磁尺位于目标位置时各工作辊与侧支撑辊之间的目标支撑力,包括:

13、通过压力传感器分别测量液压缸磁尺位于目标位置时,上工作辊与左侧支撑辊操作端之间的目标支撑力f1,以及上工作辊与左侧支撑辊传动端之间的目标支撑力f2;

14、通过压力传感器分别测量液压缸磁尺位于目标位置时,上工作辊与右侧支撑辊操作端之间的目标支撑力f3,以及上工作辊与右侧支撑辊传动端之间的目标支撑力f4;

15、通过压力传感器分别测量液压缸磁尺位于目标位置时,下工作辊与左侧支撑辊操作端之间的目标支撑力f5,以及下工作辊与左侧支撑辊传动端之间的目标支撑力f6’;

16、通过压力传感器分别测量液压缸磁尺位于目标位置时,下工作辊与右侧支撑辊操作端之间的目标支撑力f7,以及下工作辊与右侧支撑辊传动端之间的目标支撑力f8。

17、可选的,根据初始位置、目标位置、各工作辊与侧支撑辊之间的初始支撑力以及目标支撑力,确定得到各侧支撑辊的刚度,包括:

18、针对每一个侧支撑辊,根据初始位置以及目标位置,确定得到位移变化量;

19、根据该侧支撑辊与工作辊之间的初始支撑力以及目标支撑力,确定得到支撑力变化量;

20、根据位移变化量以及该支撑辊的支撑力变化量,确定得到刚度。

21、可选的,根据各侧支撑辊的刚度以及各工作辊与侧支撑辊之间的目标支撑力,确定各工作辊的位置形态,包括:

22、针对每一个工作辊,根据该工作辊左右两侧支撑辊的刚度以及该各工作辊与左右两侧支撑辊之间的目标支撑力,先确定该工作辊与中间辊之间的第一位置形态,然后确定该工作辊与另一个工作辊之间的第二位置形态,其中,第二位置形态包括工作辊水平倾斜、上下工作辊交叉、上下工作辊的相对水平偏移。

23、可选的,根据该工作辊左右两侧支撑辊的刚度以及该各工作辊与左右两侧支撑辊之间的目标支撑力,先确定该工作辊与中间辊之间的第一位置形态,包括:

24、当时,上工作辊相对中间辊左偏;

25、当时,下工作辊相对中间辊左偏;

26、当时,上工作辊相对中间辊右偏;

27、当时,下工作辊相对中间辊右偏。

28、可选的,工作辊水平倾斜的判断条件包括:

29、当时,上工作辊操作端相对上工作辊传动端左倾斜;

30、当时,下工作辊操作端相对上工作辊传动左倾斜;

31、当时,上工作辊操作端相对上工作辊传动右倾斜;

32、当时,下工作辊操作端相对上工作辊传动右倾斜。

33、可选的,上下工作辊交叉的判断条件包括:

34、当时,上工作辊操作端相对下工作辊操作端右偏,上工作辊传动端相对下工作辊传动端左偏,上下工作辊为交叉;

35、当时,上工作辊操作端相对下工作辊操作端左偏,上工作辊传动端相对下工作辊传动端右偏,上下工作辊为交叉。

36、可选的,上下工作辊的相对水平偏移的判断条件包括:

37、当且时,上工作辊相对下工作辊右偏;

38、当时,上工作辊相对下工作辊左偏。

39、依据本发明的第二个方面,提供一种十八辊轧机工作辊位置形态确定装置,包括:

40、第一测量模块,用于通过压力传感器分别测量液压缸磁尺位于初始位置时各工作辊与侧支撑辊之间的初始支撑力;

41、第二测量模块,用于通过压力传感器分别测量液压缸磁尺位于目标位置时各工作辊与侧支撑辊之间的目标支撑力;

42、刚度计算模块,用于根据初始位置、目标位置、各工作辊与侧支撑辊之间的初始支撑力以及目标支撑力,确定得到各侧支撑辊的刚度;

43、位置确定模块,用于根据各侧支撑辊的刚度以及各工作辊与侧支撑辊之间的目标支撑力,确定各工作辊的位置形态。

44、本说明书实施例中的上述一个或多个技术方案,至少具有如下技术效果:

45、本说明书实施例提供的一种十八辊轧机工作辊位置形态确定方法及装置,通过计算侧支撑力和侧支撑辊刚度,进而准确判断出工作辊的实际位置形态,为带钢浪形、翘曲和轧制稳定性等控制提供依据。

46、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!