一种高性能铝镍含能结构复合材料的短流程固相制备方法

:本发明属于含能结构复合材料制备,具体涉及一种高性能铝镍含能结构复合材料的短流程固相制备方法。

背景技术

0、

背景技术:

1、含能结构复合材料是指通过特定工艺方法制备的具有一定强度和能量密度的复合材料,可分为金属/金属或者金属/非金属复合材料两类。这类材料在外界载荷作用下(例如高速撞击)能迅速发生化学反应,释放化学能,因而在空间破片防护以及石油开采等领域有着潜在的应用前景。铝镍含能结构复合材料在具有高强度的同时,还能在高速撞击下发生化学反应释放化学能,从而强化对目标的毁伤效果,因而是含能结构材料领域的研究热点之一。目前,制备铝镍含能结构复合材料的工艺方法主要有粉末冶金、累积叠轧、磁控溅射以及热压复合法等。然而,上述方法在制备铝镍含能结构复合材料时存在或是工艺复杂、无法快速制备大尺寸材料,或是所制备出的材料存在严重的化学反应导致强度和能量密度低、难以满足使用要求等问题。因此,为促进铝镍含能结构复合材料在工业中的快速应用,需开发新的制备方法,以解决目前方法在制备铝镍含能结构复合材料时所存在的诸多问题。

2、目前公开可查的铝镍含能结构复合材料的专利较少。其中,专利cn106887267b公开了一种铝镍含能复合板材的制备方法,该方法通过轧制工艺在低于再结晶温度条件下经历多道次轧制和退火,制备出高强度、塑性较好的铝镍含能材料。然而,该方法在制备铝镍复合材料时要经历多道次轧制,且为了消除轧制过程中所产生的加工硬化效应,需配合退火处理恢复复合材料的塑性,工艺繁琐,材料的生产效率低。此外,该方法仅公开了所制备复合材料的压缩强度而没有公开其抗拉强度,作为含能结构复合材料,抗拉强度是其最重要的性能之一。并且,对于同一种材料而言,其抗压强度通常远高于抗拉强度。因此,测试和表征所制备的铝镍含能结构复合材料的抗拉强度具有更加重要的意义。专利cn104911549a公开了一种al/ni复合箔材的制备方法,虽然提高了铝镍复合材料的能量密度,但工艺繁琐,生产效率低,且所制备的复合材料尺寸受限,难以规模化应用于工业中。专利cn103056162a公开了一种铝镍复合带材的制备方法,该方法通过一次的轧制和退火处理成功制备出铝镍复合带材,但其强度低,难以满足使用要求。除此之外,还有公开文献报道采用搅拌摩擦加工制备铝镍复合材料,例如doi:10.19476/j.ysxb.1004.0609.2017.09.07,doi:10.13801/j.cnki.fhclxb.20151112.004等。但上述相关文献均是希望铝镍之间原位反应生成铝镍化合物从而提高强度,且这类文献中使用的原材料均为镍粉,其镍添加含量较低,而且镍粉表面大,表面有氧化膜,这些均会对复合材料的能量密度产生明显的不利影响。

3、因此,为促进铝镍含能结构复合材料在工业中的快速应用,需开发新的制备方法。基于以上内容,本发明提供一种高性能铝镍含能结构复合材料的短流程固相制备方法,以解决目前方法在制备铝镍含能结构复合材料时所存在的诸多问题。

技术实现思路

0、

技术实现要素:

1、本发明的目的是针对现有技术的不足,提供一种高性能铝镍含能结构复合材料的短流程固相制备方法,该方法利用搅拌摩擦加工工艺实现高性能铝镍含能结构复合材料的制备,本方法制备过程简单,生产效率高,所使用的设备及生产成本低,可以实现大尺寸、高强度、高能量密度铝镍含能结构复合材料的快速制备。

2、为了实现上述目的,本发明采用以下技术方案:

3、本发明提供一种高性能铝镍含能结构复合材料的短流程固相制备方法,包括以下步骤:

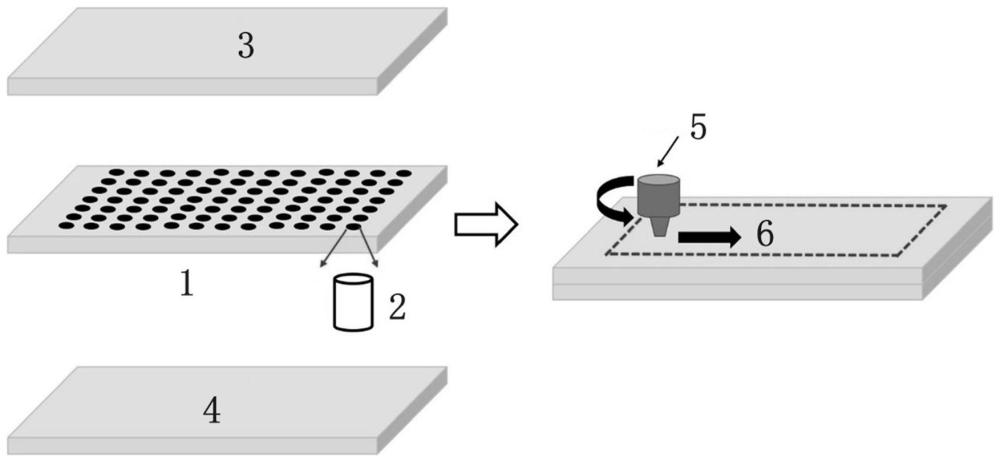

4、s1、采用机械加工等方法在铝板上加工小孔/凹槽阵列,作为中间板;

5、s2、在中间板上的小孔/凹槽中填充与小孔/凹槽形状、尺寸适配的短镍棒/镍条;

6、s3、另取两块铝板分别作为盖板和底板,将底板、填充有短镍棒/镍条的中间板和盖板依次叠加并对齐,作为组合体;

7、s4、将s3的组合体放置在数控机床的工作台上并用夹具进行固定,采用工具头进行特定路径搅拌摩擦加工,加工过程中,对工具头走过的路径进行冷却,以降低铝镍之间的反应,加工完成后得到铝镍含能复合材料。

8、进一步的,所述s1中,小孔/凹槽的深度与铝板的厚度相同;所述s2中,短镍棒的直径和高度分别与小孔的直径和深度相同,或者,所述镍条的长度、宽度和高度分别与凹槽的长度、宽度和深度相同;所述s3中,所述盖板和底板的尺寸与中间板相同。

9、进一步的,所述s1中,可以通过调整小孔/凹槽的形状、尺寸及分布方式,改变镍在复合材料里的体积分数,进而改变复合材料的强度和能量密度。

10、进一步的,所述s4中,工具头包括轴肩和搅拌针,轴肩与搅拌针呈一体结构,轴肩设计成内凹形状,搅拌针侧面加工出螺纹和斜平面,可强化工具头对镍棒/条的破碎效果。

11、进一步的,所述s4中,工具头的旋转速度为300~600rpm/min,行进速度为30~80mm/min,工具头搅拌针的长度等于1.6倍中间板的厚度再加上0.3mm~0.5mm,即:

12、h针=1.6h中+0.3mm~0.5mm

13、进一步的,所述s4中,工具头插入到组合体的深度以轴肩压入盖板的深度为准,轴肩压入盖板的深度为0.1mm~0.5mm。

14、进一步的,所述s4中,工具头搅拌针的直径与短镍棒的直径相同;或者,工具头搅拌针的直径与镍条的宽度相同。

15、进一步的,所述s4中,工具头在运动过程中,搅拌针的轴线与短镍棒的轴线始终保持在同一个平面,或者,搅拌针的轴线与镍条宽边的中线始终保持在同一个平面。

16、进一步的,所述s4中,搅拌摩擦加工道次为2道次,且第二道次路径与第一道次路径垂直。

17、进一步的,所述s4中,冷却方式为喷射液氮冷却,液氮喷射流量为1l/min;液氮喷嘴设置在工具头后方10mm处,在工具头运动过程中,液氮喷嘴与工具头的相对位置保持固定。

18、进一步的,所述s4中,搅拌摩擦加工后,采用机械加工方法去除加工后组合体上多余的非铝镍复合材料部分,即可获得微米级/纳米级镍颗粒均匀分布的、组织完全致密以及性能良好的铝镍含能复合材料。

19、进一步的,所述铝板为含铝质量分数大于90%的纯铝或铝合金板材。

20、进一步的,所述的短镍棒/镍条的含镍质量分数大于99.6%。

21、进一步的,所述s4中,搅拌摩擦加工的具体步骤为:将工具头安装在数控机床的主轴上,设定工具头的转速(300~600rpm/min)、行进速度(30~80mm/min)以及运动轨迹等,然后启动程序,使工具头先高速旋转起来,逐渐插入到铝板中直至轴肩与铝板的表面接触后,再下压一定的深度(在0.1mm-0.5mm范围内)后停止下压;然后让旋转的工具头在铝板表面按照预设的轨迹进行运动,直至工具头的运动轨迹覆盖所有添加短镍棒/镍条的区域,记为一道次的加工;接着进行第二道次加工,第二道次加工时路径与第一道次路径垂直。搅拌摩擦加工过程中工具头对短镍棒/镍条机械破碎而形成分布均匀的微米级镍颗粒。

22、本发明的有益效果:

23、(1)本发明提供一种铝镍含能结构复合材料的制备方法,通过搅拌摩擦加工过程中的热-力耦合作用将毫米级的短镍棒/镍条破碎成微米级/纳米级的镍颗粒,并使破碎后的镍颗粒均匀分布在铝基体中,形成组织致密无缺陷的铝镍复合材料。微米级/纳米级的镍颗粒可以有效阻碍位错运动,从而显著提升复合材料的强度。在制备过程中铝基体始终处于固态,加工温度低,同时,在工具头后方还实时喷射液氮进行冷却,有效降低了铝镍间的化学反应,提高了铝镍复合材料的能量密度。因而,本发明方法所制备的铝镍含能结构复合材料具有高强度和高能量密度;

24、(2)本发明提供的铝镍含能结构复合材料的制备方法,工艺简单,所需设备及生产成本低,可实现大尺寸铝镍含能结构复合材料的快速制备。所制备的铝镍含能结构复合材料具有高强度、高能量密度以及高塑性等优点,可促进铝镍含能结构复合材料在石油开采以及空间破片防护等领域的应用。

- 还没有人留言评论。精彩留言会获得点赞!