一种薄壁轴承套圈的加工方法与流程

本发明涉及一种薄壁轴承套圈的加工方法,属于轴承加工。

背景技术:

1、薄壁轴承具有长径比小、壁厚薄、宽度窄、质量小的特点,有助于减小仪器和设备的体积、质量和总成本,常被用于需要精确控制或旋转轴拆卸位置苛刻的地方。轴承套圈是具有一个或几个滚道的向心滚动轴承的环形零件。由于具有极窄薄壁的特点,薄壁轴承套圈在按照常规方法(锻造→车加工→热处理→磨加工)加工时,易出现变形,导致效率降低和废品率上升。

2、为了提高薄壁轴承套圈的加工效率和产品合格率,中国专利文献cn102310310a公开了一种窄系列薄壁高精度圆锥薄壁轴承内外圈复合加工工艺,包括以下步骤:(1)、按照设计要求,用压力机将棒料剪切所需尺寸的直料段;(2)、将剪切的直料段按照工艺设计要求采用中频加热,用压力机成型,内件为单锻内圈,外件为合锻双外圈;(3)、将上述内圈、双外圈球化退火;(4)、采用喷丸工艺,去掉内圈、双外圈表面氧化皮,进行强化时效;(5)、将双外圈切断成两个外圈后,粗车、软磨内圈、外圈;(6)、将上述内圈、外圈附加回火;(7)、再将外圈外径软磨,内圈、外圈精车滚道;(8)、将精车成型的内圈、外圈进行淬、回火炉热处理,表面硬度hrc60~65,再喷丸;(9)、最后将喷丸后的内圈、外圈粗磨加工、附加回火、精磨加工、超精、清洗装配。文献《控制薄壁轴承套圈加工端面翘曲的工艺改进》公开了在多件合锻的套圈每剖分1次后对剖分套圈进行研磨,从而实现控制套圈端面翘曲的目的。虽然上述加工方法均可以在一定程度上消除薄壁轴承套圈的变形,提高成品合格率,但是薄壁轴承套圈加工过程中依然存在变形的问题。

3、中国专利文献cn112719812a公开了一种轴承套圈热处理变形的方法,包括以下步骤:一、锻造,得到合锻件;二、退火;三、车加工造型;四、热处理;五、切断;六、补充回火;七、粗磨;八、二次补充回火;九、细磨;十、酸洗、除氢;十一、研磨加工。该加工方法先加工合锻件,然后进行热处理,再切断,得到剖分套圈,然后对剖分套圈进行一次补充回火处理,进一步消除工件的内部应力,后续的补充回火、除氢工序可提高产品尺寸精度,使套圈的圆度和合格率大幅提高。但是该加工方法操作繁琐费时、效率低。

技术实现思路

1、本发明的目的在于提供一种薄壁轴承套圈的加工方法,可以解决目前提高薄壁轴承套圈加工精度时存在操作繁琐费时、效率低的问题。

2、为了实现以上目的,本发明的薄壁轴承套圈的加工方法所采用的技术方案为:

3、一种薄壁轴承套圈的加工方法,包括以下步骤:

4、s1,将毛坯工件进行锻造,得到合锻件;

5、s2,对所述合锻件进行车加工,得到车工件;所述车加工是将合锻件依次进行粗车加工、退火和精车加工;

6、s3,对所述车工件进行热处理,得到热后件;所述热处理是将车工件依次进行淬火、一次回火、冷处理和二次回火;所述冷处理采用的温度为-70℃~-90℃;

7、s4,对所述热后件进行磨削加工,得到成型件;所述磨削加工是将热后件依次进行粗磨、一次补充回火、半精磨、二次补充回火、精磨;

8、s5,对所述成型件进行线切割,每切割一次后对切割面分别进行车加工、磨加工,得到若干个轴承套圈。

9、本发明的薄壁轴承套圈的加工方法,在锻造过程采用多件合锻工艺,其次在车加工过程进行高温退火,在热处理过程进行两次回火与冷处理,在磨削加工过程进行多次附加回火,完成磨加工后对其进行线切割,采用逐一切割逐一磨削的方式进行操作,可最大限度地减小加工过程中薄壁轴承套圈的变形,提高薄壁轴承套圈的精度和产品合格率,同时具有较高的加工效率。

10、可以理解的是,加工余量是指加工过程中在工件表面所切去的金属层厚度。

11、优选地,步骤s2中,所述粗车加工是将合锻件的端面、外径、滚道进行车削,粗车加工的加工余量占整个车加工余量的60~70%。粗车加工的目的是初步去除合锻件的大部分余量,改善锻件形状误差和表面缺陷。

12、优选地,步骤s2中,所述退火的温度为600℃~670℃,时间为4~8h。退火可以减小粗车加工带来的加工应力,再进行精车加工,可以提高加工精度。

13、优选地,步骤s2中,所述精车加工是将合锻件的端面、外径、滚道进行车削,精车加工的加工余量占整个车加工余量的30~40%。

14、优选地,步骤s3中,所述淬火的温度为820~830℃,时间不少于30min;所述淬火是将车工件加热至820~830℃并保温不少于30min后冷却至室温。淬火是指金属工件加热到一定温度后,经过冷却处理,工件的性能更好、更稳定。

15、优选地,步骤s3中,所述一次回火的温度为150~170℃,时间不少于8h;所述一次回火是将淬火后的车工件加热至150~170℃并保温不少于8h后冷却至室温。回火是将淬火后的合金工件加热到适当温度,保温若干时间,然后缓慢或快速冷却。一般用于减小或消除淬火金属件中的内应力,或者降低其硬度和强度,以提高其延性或韧性。淬火后的工件应及时回火,通过淬火和回火的相配合,才可以获得所需的力学性能。

16、优选地,步骤s3中,所述冷处理的时间不少于4h。优选地,步骤(3)中,所述冷处理是将一次回火后的车工件放入-70℃~-90℃的氮气环境中。

17、优选地,步骤s3中,所述二次回火的温度为180~200℃,时间不少于12h;所述二次回火是将冷处理后的车工件加热至180~200℃并保温不少于12h后冷却至室温。

18、优选地,步骤s4中的粗磨是将热后件的端面、外径、滚道进行磨削,粗磨的加工余量占整个磨削加工余量的65%~70%。粗磨是指去除热后件的大部分余量,最后所达到的效果要保持到大致的几何形状与粗糙度;粗磨能提高磨削效率,减少磨具的磨损,为精磨留下均衡的余量。优选地,步骤s4中,粗磨时所用砂轮的磨料粒度不小于60目,砂轮转速为3000~4000rpm。本发明中,粗磨后,端面的粗糙度ra不大于0.8μm,外径的粗糙度ra不大于0.63μm,滚道的粗糙度ra不大于0.5μm。

19、优选地,步骤s4中的半精磨是将热后件的端面、外径、滚道进行磨削,半精磨的加工余量占整个磨削加工余量的20%~28%。优选地,步骤s4中,半精磨时所用砂轮的磨料粒度不小于80目,砂轮转速为3500~4500rpm。本发明中,半精磨后,端面的粗糙度ra不大于0.63μm,外径的粗糙度ra不大于0.5μm,滚道的粗糙度ra不大于0.32μm。

20、优选地,步骤s4中的精磨是将热后件的端面、外径、滚道进行磨削,精磨的加工余量占整个磨削加工余量的7%~10%。优选地,步骤s4中,精磨时所用砂轮的磨料粒度不小于80目,砂轮转速为4000~5000rpm。本发明中,精磨后,端面的粗糙度ra不大于0.5μm,外径的粗糙度ra不大于0.32μm,滚道的粗糙度ra不大于0.2μm。

21、优选地,步骤s4中,所述一次补充回火的温度为140~160℃,时间不少于10h;所述一次补充回火是将粗磨后的热后件加热至140~160℃并保温不少于10h后冷却至室温。一次补充回火可以去除粗磨后的热后件的内应力,有效避免粗磨产生的内应力。

22、优选地,步骤s4中,所述二次补充回火的温度为170~190℃,时间不少于12h;所述二次补充回火是将半精磨后的热后件加热至170~190℃并保温不少于12h后冷却至室温。二次补充回火可以去除半精磨后的热后件的内应力,有效避免半精磨产生的内应力。

23、优选地,步骤s5中的磨加工包括依次进行的粗磨、半精磨和精磨,粗磨的加工余量占整个磨加工余量的65%~70%,半精磨的加工余量占整个磨加工余量的20%~28%,精磨的加工余量占整个磨加工余量的7%~10%;粗磨时所用砂轮的磨料粒度不小于60目,砂轮转速为3000~4000rpm;半精磨时所用砂轮的磨料粒度不小于80目,砂轮转速为3500~4500rpm;精磨时所用砂轮的磨料粒度不小于80目,砂轮转速为4000~5000rpm。粗磨可以去除切割面的大部分余量,粗磨能提高磨削效率,减少磨具的磨损,为精磨留下均衡的余量。

24、优选地,所述若干个轴承套圈的尺寸相同。若干个轴承套圈的尺寸相同是指若干个轴承套圈的高度相同、外径相同。

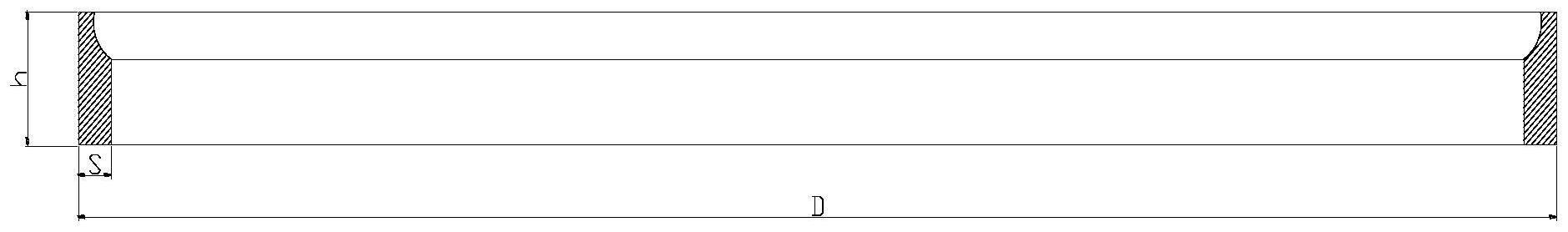

25、为了避免材料浪费,根据需要加工的轴承套圈的个数n、单件轴承套圈的高度h以及加工过程中损失的材料,可计算得到需要的合锻件的厚度或者加工过程中需要控制的材料损失量。优选地,轴承套圈的个数n和单件轴承套圈的高度h满足以下关系:

26、

27、式1中,n为加工的轴承套圈的个数,h为加工的轴承套圈的高度,a为切割时所用刀具的宽度,e为每个切割面的车加工余量,u为每个切割面的磨加工余量。

28、优选地,根据加工的轴承套圈的外径d,确定u值,具体方法如下:当400mm≤d<500mm时,u为0.8mm;当500mm≤d<630mm时,u为1.0mm;当630mm≤d<800mm时,u为1.2mm;当800mm≤d<1000mm时,u为1.4mm;当1000mm≤d<1250mm时,u为1.6mm;当1250mm≤d<1600mm时,u为2.0mm。

29、优选地,根据加工的轴承套圈的壁厚s,确定a值和e值,具体方法如下:当0mm<s<12mm时,a为6mm,e为0.6mm;当12mm≤s<20mm时,a为6mm,e为0.8mm;当20mm≤s<32mm时,a为6mm,e为1.0mm;当32mm≤s<50mm时,a为7mm,e为1.2mm;当50mm≤s<80mm时,a为8mm,e为1.6mm。

- 还没有人留言评论。精彩留言会获得点赞!