一种铣刀和碗头挂板球窝槽加工方法与流程

本发明涉及铣刀,具体涉及一种铣刀和碗头挂板球窝槽加工方法。

背景技术:

1、铣刀是用于铣削加工产品零件的,具有多个刀齿的旋转刀具,工作时各刀齿依次间歇地切去工件的余量,铣刀一般用在铣床或加工中心上,主要加工平面、台阶、沟槽、成形表面和切断工件等。随着科学技术和产业结构的调整,对机械加工的要求越来越高。加工中苛刻的产品精度和不断提升的加工效率都是当今机械加工中的两大难题。

2、市场上现有的刀具不但切削量小,加工速度慢,而且刀具的使用寿命短,一般只有通用型铣刀,没有组合一体成型铣刀。这些一般通用型铣刀,都是等齿距铣刀在铣削时,由于每个刀齿进给量相同,刀背切削时,产生的四刃同时挤压力无法快速释放,各刀齿铣削力波形完全相同,这样就产生了很强的共振、颤抖,且容易产生加工系统共振,同时,刀具刃口受至很大的反冲力,这样刀具的刃口也磨损很快,刀具的使用寿命也会变得很短。特别在大切削量时,更容易使刀具和工件产生共振,这样就无法提高机械加工速度和进刀量,因为产生共振,加工零件表面就有振动刀痕,也会导致产品质量也不光滑。

3、此外,目前没有能够满足电力金具钠米改性铝合金碗头挂板内窝槽加工的铣刀。

技术实现思路

1、本发明的目的是提供一种铣刀和碗头挂板球窝槽加工方法,用以解决现有技术中存在的至少一个上述问题。

2、为了实现上述目的,本发明采用以下技术方案:

3、一种铣刀,包括刀柄和刀刃,所述刀刃的外形与待加工的碗头挂板的球窝槽尺寸相匹配;

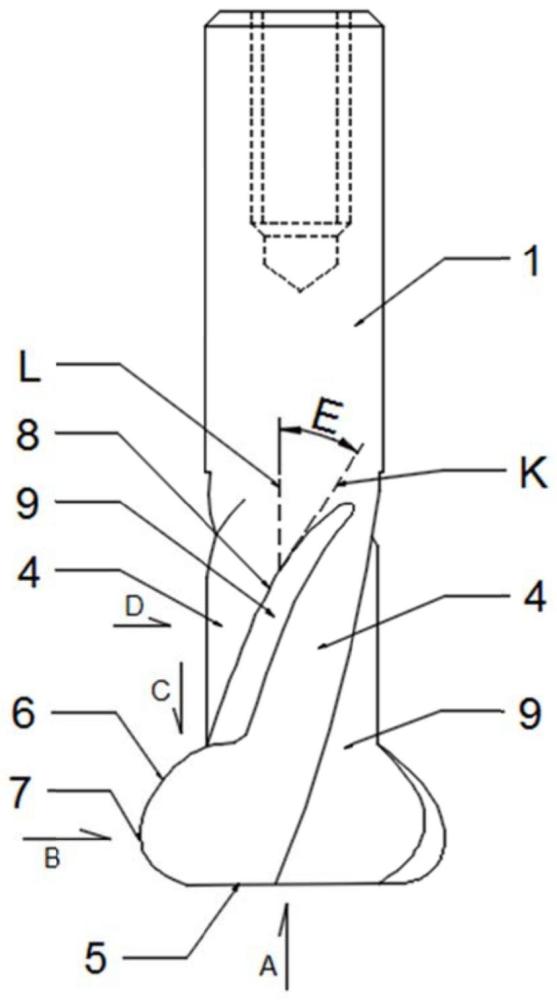

4、所述刀刃包括四个底刃和四个刀背,四个底刃周向分布在刀刃的底端,四个刀背周向螺旋分布在刀刃上,四个刀背与四个底刃一一对应且刀背的下端通过弧形刃与对应底刃的刃尖连接,四个刃尖所在的周向圆半径大于刀柄的半径;

5、四个底刃的刃尖与刀刃中心点之间的连线依次为第一连线、第二连线、第三连线和第四连线,所述第一连线与水平线i之间的夹角a为2°-5°,所述第二连线与水平线i之间的夹角b为86°-90°,所述第三连线与水平线i之间的夹角c为180°-183°,所述第四连线与水平线i之间的夹角d为266°-270°;

6、四个刀背均为螺旋上升的弧形刃口,四个刀背的螺旋角度分别为第一刀背螺旋角度e、第二刀背螺旋角度f、第三刀背螺旋角度g和第四刀背螺旋角度h,所述第一刀背螺旋角度e为32°-36°,所述第二刀背螺旋角度f为37°-41°,所述第三刀背螺旋角度g为32°-36°,所述第四刀背螺旋角度h为37°-41°,所述螺旋角度为与刀背的弧形刃口相切的切线k与垂直线l之间的夹角。

7、本技术方案,设计减振铣刀的核心问题是合理分配刀齿间夹角,使刀具切削时间延迟,由于第一刀背螺旋角度e为32°-36°,第二刀背螺旋角度f为37°-41°,第三刀背螺旋角度g为32°-36°,第四刀背螺旋角度h为37°-41°的设计,也即是把四条刀背分别设置成不相同的螺旋角度,相邻刀背的螺旋角度不同,通过刀背螺旋角偏位,延时了刀具的切削时间,最终达到每片刀齿的切削力波形都不在同一时间段,来减少刀具共振和磨损,提高了刀具的使用寿命,这是根据力学中的切削力错位互补法,能有效把切割时产生的挤压力上下分散,防止加工中产品与刀具产生共振、颤抖。

8、在工作状态时,铣刀分别在a向、b向、c向、d向四向同时受力切削,刀刃在四个方向上同时接触工件,受力面积大,切削力就大,为减少切削阻力,考虑加工材料是铝合金,铣刀的螺旋角度就要选小,如果没设螺旋角度,此时工件与切削刃接触长度是最短的,切削面积小,但加工时排削就较困难,螺旋角选用太大虽然好排削,但切削面积增大,切削阻力就大,容易产生振动,所以合理设置刀背的螺旋角度是制作铣刀的关键,本技术方案刀背的螺旋角度范围为30°-38°,此种设计,使得工件与切削刃的接触长度就相应变短,切削阻力就会变小,排削也能较正常。

9、另外该铣刀a向、b向、c向、d向四面刀刃同时切削,也可平衡铣刀切削时的共颤,但此时的喷水及排屑量一定要跟上,只有提高机床的转速和进刀量,才能提高生产加工效率。

10、综上,本技术方案中的铣刀具有防振、防颤和切削速度快的优势,很好的利用了力学的原理,提高了加工效率,同时延长刀具使用寿命,且能够专门用于电力金具碗头挂板的球窝槽加工。

11、进一步的,为了达到更好的排削效果,相邻两个刀背之间以及相邻两个底刃之间均为u形槽。

12、进一步的,为了提升铣刀的结构强度,所述刀柄和刀刃一体成型且采用m42高钴韧性高速钢制成,m42高钴韧性高速钢的硬度可达70hrc,热硬性好,高温硬度高,容易磨削、可切削铁基高温合金、铸造高温合金、铝合金和超高强度钢等。

13、进一步的,为了延长了铣刀的使用寿命,所述刀刃表面有铬铝涂层。

14、进一步的,为了达到底部更好的切削效果,四个底刃均为椭圆头。

15、进一步的,所述底刃的前角度j为12°,底刃的后角度k为15°。

16、本发明还提供一种碗头挂板球窝槽加工方法,包括以下步骤:

17、s1、先锻造具有球窝槽的碗头挂板;

18、s2、采用所述的一种铣刀铣碗头挂板的球窝槽。

19、由工件锻造结构能够减少铣削加工量,便于铣削球窝槽加工。

20、本发明的有益效果为:本技术方案,设计减振铣刀的核心问题是合理分配刀齿间夹角,使刀具切削时间延迟,由于第一刀背螺旋角度e为32°-36°,第二刀背螺旋角度f为37°-41°,第三刀背螺旋角度g为32°-36°,第四刀背螺旋角度h为37°-41°的设计,也即是把四条刀背分别设置成不相同的螺旋角度,相邻刀背的螺旋角度不同,通过刀背螺旋角偏位,延时了刀具的切削时间,最终达到每片刀齿的切削力波形都不在同一时间段,来减少刀具共振和磨损,提高了刀具的使用寿命,这是根据力学中的切削力错位互补法,能有效把切割时产生的挤压力上下分散,防止加工中产品与刀具产生共振、颤抖。

21、在工作状态时,铣刀分别在a向、b向、c向、d向四向同时受力切削,刀刃在四个方向上同时接触工件,受力面积大,切削力就大,为减少切削阻力,考虑加工材料是铝合金,铣刀的螺旋角度就要选小,如果没设螺旋角度,此时工件与切削刃接触长度是最短的,切削面积小,但加工时排削就较困难,螺旋角选用太大虽然好排削,但切削面积增大,切削阻力就大,容易产生振动,所以合理设置刀背的螺旋角度是制作铣刀的关键,本技术方案刀背的螺旋角度范围为30°-38°,此种设计,使得工件与切削刃的接触长度就相应变短,切削阻力就会变小,排削也能较正常。

22、另外该铣刀a向、b向、c向、d向四面刀刃同时切削,也可平衡铣刀切削时的共颤,但此时的喷水及排屑量一定要跟上,只有提高机床的转速和进刀量,才能提高生产加工效率。

23、综上,本技术方案中的铣刀具有防振、防颤和切削速度快的优势,很好的利用了力学的原理,提高了加工效率,同时延长刀具使用寿命,且能够专门用于电力金具碗头挂板的球窝槽加工。

- 还没有人留言评论。精彩留言会获得点赞!