一种基于多级、多场感应加热形成贝氏体钢的电弧增材装置

本发明属于增材制造领域,具体涉及一种基于多级、多场感应加热形成贝氏体钢的电弧增材装置。

背景技术:

1、电弧增材制造是一种先进的制造技术,它利用电弧作为热源,通过逐层熔化和堆积金属粉末或线材来构建三维零件。目前,电弧增材制造已经成为制造业的研究热点,不断优化工艺参数和设备设计,拓展可应用材料范围,并解决焊接质量控制、残余应力和表面质量等挑战。随着技术的进步和研究的深入,电弧增材制造有望在未来进一步提升质量、效率和应用范围,推动金属制造行业向更加灵活、高效的方向发展。

2、感应加热在电弧增材制造中可以快速加热,能够较快的给基板、增材件预热、加热,并使构件长时间处于某一温度区间,能很好的控制增材构件的组织;感应加热的快速加热和冷却可以很好的防止焊接变形的发生,对于复杂结构件来说,因感应加热可以实现较为均匀的加热分布,能很好减少局部过热或不均匀加热导致的焊接缺陷。

3、贝氏体是一种由铁碳合金中的奥氏体在适当条件下变质形成的组织。它具有一种特殊的结构,由细小的针状或板状的渗碳体和残留的奥氏体组成,可以使晶界数量增加,晶粒变小,提高材料的强度和硬度。材料中形成较多的贝氏体可以达到高强度、高硬度、较好的耐磨性、较好的耐蚀性,同时还可以保持一定的韧性,产生较多的贝氏体对材料的性能会有很好的提升。

技术实现思路

1、本发明目的在于提供一种基于多级、多场感应加热形成贝氏体钢的电弧增材装置。

2、实现本发明目的提供技术方案如下:

3、一种基于多级、多场感应加热形成贝氏体钢的电弧增材装置,包括:增材制造系统,增材制造系统能够进行电弧增材;感应加热系统,包括多个感应加热环,能够将其放置在增材工件的不同位置上进行加热;用于对增材工件不同位置的加热,消除在冷却过程中产生的应力变形;控制监测系统,用于保持焊缝始终处于贝氏体形成的温度区间内。

4、感应加热系统为可移动的、多场的感应加热装置,对不同感应加热环施加不同的频率、电流等,通过对第一级线圈施加相应的频率,对第一层高度实现加热,后续通过对不同层级的线圈施加频率,实现对增材构件不同高度、位置的加热;还可以通过调节线圈位置对大型结构件的不同位置进行感应加热。

5、设置多级加热和多场耦合是一种通过将多个感应加热单元组合在一起来实现更高效加热的方式。将多个感应加热单元组合在一起,实现多级加热和多场耦合。通过适当的布局和工艺参数,可以使加热效果更均匀,并扩大适用范围,特别是对于复杂形状或大尺寸的工件。

6、进一步的,多级加热中,不同的感应加热单元被设置在工件的不同位置,并按照一定的顺序进行加热。每个加热单元负责加热工件的不同部分,从而提高整体加热效果。这可以解决传统单一加热源难以覆盖整个工件的问题,同时还可以提高加热均匀性和控制性。

7、进一步的,多场耦合是指将感应加热与其他加热方式、成形工艺或表面处理技术相结合,通过多种加热机制的耦合作用来改善加热效果。本发明通过感应加热与电弧增材温度场之间的协同作用,提高加热速度、改善加热均匀性。

8、进一步的,将电弧增材瞬时温度场与感应加热温度场进行耦合,电弧增材瞬时温度场采用公式1进行计算:

9、

10、感应加热温度场采用公式2进行计算:

11、

12、将两个温度场进行拟合:t总=t电弧(x,y,z,t2)+t感应加热

13、进一步的,感应加热过程为:将感应加热装置放置在需要调节温度的增材构件位置,通过电源供给电流给感应加热线圈,使感应加热线圈产生交变磁场,在导体内感应出涡流,使材料发热,达到某一预定温度区间。

14、加热参数设置:确定适当的加热参数:加热功率、加热频率、温度停留时间等。这些参数的选择取决于材料的特性和所需贝氏体的形成速率。设定一个不同材料所形成贝氏体的加热参数工艺库,根据不同材料的贝氏体相变温度范围,选取不同的加热参数,确保材料在适当的温度下停留足够的时间以便于形成贝氏体。

15、控制监测系统包括:红外测温设备、控制单元、数据处理单元。通过红外测温装置对目标区域实施实时温度监测,确保目标区域始终处于目标温度区间;控制单元负责控制增材机器臂和感应加热机器臂的移动;数据处理单元负责将收集到的温度信息、焊接参数等实时上传至计算机,并调取相应工艺参数。

16、一种基于多级、多场感应加热形成贝氏体钢的方法,具体步骤如下:

17、步骤1:将增材工件的三维模型进行划分、分层建模,设计相应的增材路径、增材工艺;对增材基板进行打磨、清理、装夹等预处理工作,将大型感应线圈放置在工件外围;

18、步骤2:根据选用材料,提取出形成贝氏体合适的预热温度、保温停留时间,同时根据多场热效应进行温度场叠加,计算出在增材过程中的每一层需要的加热温度,从而达到对组织性能的最优化处理;

19、步骤3:打开装置电源,将基板预热至相应温度区间,按照预先设定的增材路径、工艺参数,自起始位置进行增材;

20、步骤4:在增材完一层的后,红外测温装置实时监测增材件的温度,将温度信息实时反馈给计算机;

21、步骤5:调取数据库的工艺,对感应加热线圈施加合适的功率、频率,进而调整增材件的温度,使增材件长时间保温在相应温度区间;

22、步骤6:计算机根据红外测温装置实时上传的温度数据,将感应线圈温度场与电弧增材温度场进行多场耦合,与所设定的温度场进行比较,根据差值实时调整感应线圈加热功率、频率;

23、步骤7:继续增材下一层,重复步骤4、步骤5、步骤6,直至对整个增材结构件完成贝氏体化感应加热处理。

24、本发明相比于现有技术存在的显著优势:

25、本发明提供的在增材后实时进行感应加热的装置,可以在增材后实时施加感应加热,及时利用电弧增材温度场,节省能源的同时达到保持在某一温度区间的目的;

26、本发明的加热结构简单、操作方便,自动化程度高,可以根据工件形状随时更换线圈形状、大小,对不同的位置施加感应加热,精准改变所需区域的组织;

27、本发明提供在增材过程形成贝氏体的方法,通过对增材件进行组织改性,达到增加晶界、细化晶粒的目的,从而使增材件具有高强度、高硬度、较好的耐磨性、较好的耐蚀性,同时还可以保持一定的韧性。

技术特征:

1.一种基于多级、多场感应加热形成贝氏体钢的电弧增材装置,其特征在于,该装置包括:增材制造系统,增材制造系统能够进行电弧增材;感应加热系统,包括多个感应加热环,能够将其放置在增材工件的不同位置上进行加热;用于对增材工件不同位置的加热,消除在冷却过程中产生的应力变形;控制监测系统,用于保持焊缝始终处于贝氏体形成的温度区间内。

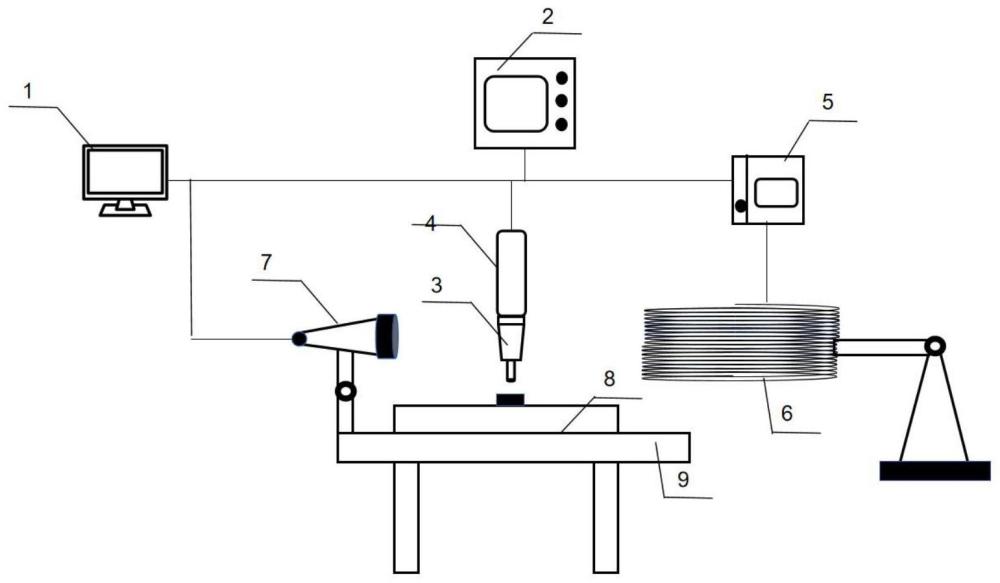

2.根据权利要求1所述的装置,其特征在于,增材制造系统包括:增材制造平台、增材焊机、增材机器臂、增材焊枪、送丝机、保护气、控制面板;感应加热系统包括:感应加热电源、感应加热环、机器臂;控制监测系统包括:红外测温设备、控制单元、数据处理单元。

3.根据权利要求1所述的装置,其特征在于,采用多级、多场感应加热,对工件的不同位置进行加热,对目标区域长时间保温形成贝氏体。

4.根据权利要求1所述的装置,其特征在于,通过控制多级感应加热环的参数,对增材件的不同位置进行感应加热,具体为利用感应加热线圈分级覆盖在不同高度,每一定高度是由数圈线圈单独组成,单独进行操控。

5.根据权利要求1所述的装置,其特征在于,采用多场耦合,将感应加热与电弧增材加热耦合,通过多种加热机制的耦合作用来改善加热效果。

6.一种基于权利要求1-5任一项所述装置制备多级、多场感应加热形成贝氏体钢的方法,其特征在于,该方法包括具体步骤如下:

7.根据权利要求6所述的方法,其特征在于,根据不同的材料给出不同的感应加热工艺参数:材料为碳钢,温度区间选取在500-750℃,频率区间为:10khz-70khz,功率区间为5kw-50kw;材料为不锈钢:温度区间选取在800-1000℃,频率区间为:20khz-100khz,功率区间为5kw-50kw;材料为钛合金:温度区间选取在600-950℃,频率区间为:15khz-90khz,频率区间为:20kw-100kw;材料为高强钢:温度区间选取在800-950℃,频率区间为:20khz-90khz,功率区间为10kw-100kw。

技术总结

本发明提供了一种基于多级、多场感应加热形成贝氏体钢的电弧增材装置,本发明通过在工件不同位置安装数个感应加热环,通过不同的感应加热环持续对基板的不同位置进行加热,控制部分焊缝使其长时间处于贝氏体形成温度区间,实现焊缝形成过程中的实时热处理,从而形成贝氏体高强钢。本发明采用红外测温装置对焊缝温度进行实时监测,保持焊缝始终处于贝氏体形成的温度区间内;通过对基板的加热,也可以消除在冷却过程中产生的应力变形;感应加热通过控制层间温度,减少温差,实现对焊缝质量、组织以及表面形貌的提升。

技术研发人员:章晓勇,赵秋实,王克鸿,彭勇,孔见,万俊

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!