一种适用于超级电容模块的锡焊方法与流程

本发明涉及锡焊,具体为一种适用于超级电容模块的锡焊方法。

背景技术:

1、超级电容器是一种新型的储能元件,超级电容器模块需要将多个电容芯体焊接在电路板上,超级电容芯体需焊接的极片较大,且材质一般为铝同时其电路板为满足大电流的需求,其焊盘为大面积铜皮,铜铝均为高导热材料,所以在实际焊接中,其烙铁温度往往需保持390℃以上的焊接温度,才能使得超级电容芯体与电路板焊盘完成焊接,同时其焊接时间随着电容单体或者铜皮面积的增大也会增加,否则会因为被焊接产品散热吸热能力过强,导致焊接温度不够而产生以下问题:1、吸热、散热能力强导致焊接点需要较长加热时间才能达到锡焊作业的温度要求,因此焊接时间长,焊接效率低,且面对高温敏感的器件焊接时有较大的局限性;2、吸热、散热能力强导致烙铁头与焊接点的焊接温差大,对焊接系统的回温速率有较高要求,且易出现虚焊等不良现象;3、焊接点吸热、散热能力强导致烙铁头掉温幅度与掉温速率快,以致于烙铁头熔锡速度受限,进一步延长了锡焊时间,使得焊接效率变低。

技术实现思路

1、针对现有技术的不足,本发明提供了一种适用于超级电容模块的锡焊方法,解决了焊接产品散热吸热能力过强,导致焊接温度不够而产生的:1、吸热、散热能力强导致焊接点需要较长加热时间才能达到锡焊作业的温度要求,因此焊接时间长,焊接效率低,且面对高温敏感的器件焊接时有较大的局限性;2、吸热、散热能力强导致烙铁头与焊接点的焊接温差大,对焊接系统的回温速率有较高要求,且易出现虚焊等不良现象;3、焊接点吸热、散热能力强导致烙铁头掉温幅度与掉温速率快,以致于烙铁头熔锡速度受限,进一步延长了锡焊时间,使得焊接效率变低的问题。

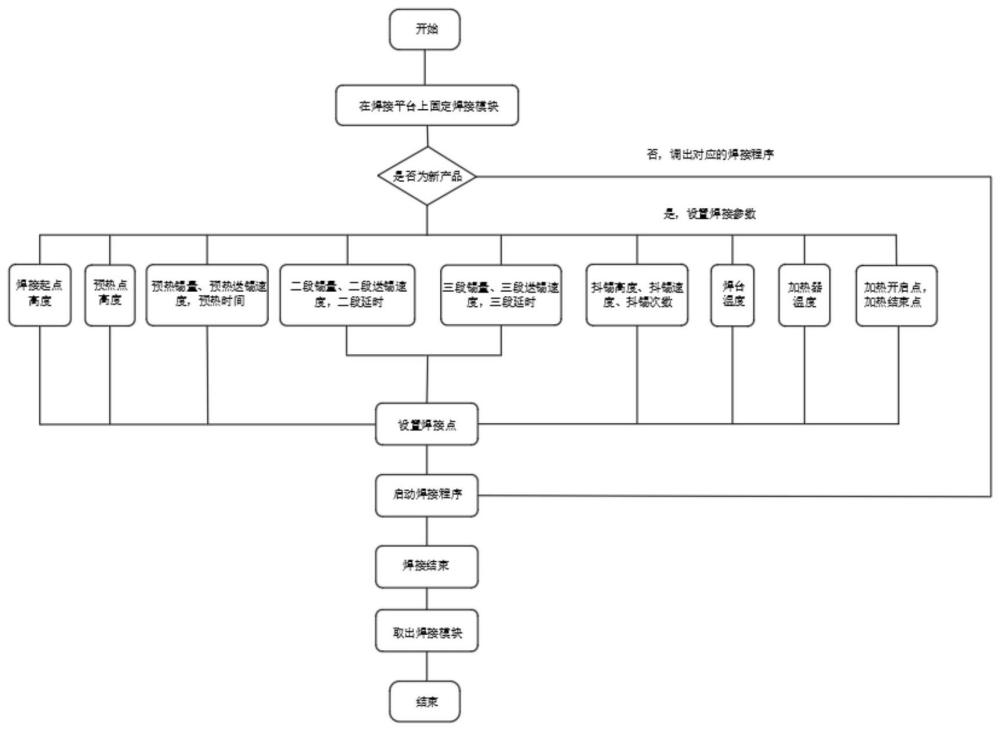

2、为实现以上目的,本发明通过以下技术方案予以实现:一种适用于超级电容模块的锡焊方法,包括以下步骤:

3、s1:通过将烙铁头、送锡管、送锡器、加热管固定在锡焊夹持机构上,锡焊夹持机构固定在运动机构末端,烙铁头与焊台通过导线连接,加热管与加热器通过风管连接,焊台、加热器、运动机构、破锡器通过通讯线与控制器连接,组成锡焊设备;

4、s2:将需要焊接的焊接模块固定在s1步骤中锡焊设备的焊接平台上;

5、s3:通过采用三段进锡法进行焊接,而在焊接之前需要设置预热锡量、二段锡量、三段锡量、抖锡高度、加热开启点、加热器温度与焊台温度的参数,通过控制器进行设置参数;

6、s4:根据s3步骤中的参数设置好后,再进行设置焊接点,输入所有焊接点的坐标;

7、s5:根据s3与s4步骤中设置好的参数,通过控制器启动焊接程序进行焊接,通过运动机构将烙铁头运动到焊接点,而后通过焊台进行加热烙铁头,从而使烙铁头对锡线进行熔化并传导热量使焊接点达到锡焊温度,通过加热器加热,吹出恒定温度的热风,而后使加热管对热风进行传导,从而使出风点对准烙铁头正下方,用于加热焊接点,启动送锡器进行传动锡线,使锡线通过送锡管进行传导,使出锡点到达烙铁头的融锡面,进行锡焊作业;

8、s6:焊接结束,并取出焊接模块。

9、优选的,所述s3步骤中,s3.1:设置焊接起点高度,高于焊接模块最高点5—10mm;

10、s3.2:设置预热点高度,高于焊接点,10—15mm;

11、s3.3:设置预热锡量,10—18mm;设置预热送锡速度,10—18mm/s,较低的送锡速度,有利于延长烙铁头的使用寿命,但过低的速度会导致锡液长时间受热后老化,建议在0.8—1s内完成送锡为佳;设置预热时间,0.3—1s,在预热送锡完成后的等待时间,根据烙铁回温速度而定,回温越快,时间越低,以保持烙铁头接触焊接点时仍有较高或者设定的温度;

12、s3.4:设置二段锡量,10—26mm,锡液能润湿整个焊盘即可;设置预热送锡速度,12—18mm/s,较高的送锡速度有利于降低焊接时间,并提高锡液的流动速度,但过高的送锡速度不利于焊接过程的温度稳定性,易出现焊盘的焊点缺角、不润湿、虚焊等不良现象,建议在0.8—1.5s内完成二段送锡为佳;设置二段延时,1.5—2.5s,在二段送锡完成后的等待时间,较长的延时有利于减少焊盘焊点缺角、不润湿、虚焊等不良现象;

13、s3.5:设置三段锡量,4—6mm,用于活化锡液,避免锡液因长时间加热而老化;设置预热送锡速度,8—18mm/s,三段送锡完成在0.5s内为佳,较高的送锡速度,有利于提高焊接效率;设置三段延时,0.5s—1s,确保三段锡完全融入焊点,并使锡液活化,若二段送锡完成后焊点成型质量好,无老化现象,则全部设置为0;

14、s3.6:设置抖锡高度,高于焊接点3—5mm;设置抖锡速度,15—30mm/s;设置抖锡次数,1—3次;抖锡方法主要用于扰动焊点锡液,使得锡液各处成分一致,并快速润湿焊盘,提升焊点质量的稳定性;该方法在二段送锡结束后开启,若焊点成型质量良好,则无需进行此方法,全部设置为0;

15、s3.7:设置加热开启点,预热点即为加热开启点;设置加热结束点,焊接点即为加热结束点,可选的为二段送锡开始前结束,或者二段延时后结束;该方法用于预热焊接点;

16、s3.8:设置加热器温度,280-400℃,若加热结束点在二段送锡前结束,且锡线为有铅锡丝温度应在340-370℃,无铅则温度应在350-400℃;若加热点在二段延时后结束,且锡线为有铅锡丝温度应在280-340℃,无铅则温度应在300-350℃;

17、s3.9:设置焊台温度,310-360℃。

18、优选的,所述s3.3步骤中的预热锡量与s3.4步骤中的二段锡量一致或略少6—8mm。

19、一种适用于超级电容模块的锡焊装置,所述超级电容模块的锡焊装置用于所述的超级电容模块的锡焊方法,包括锡焊装置本体,所述锡焊装置本体上设置有运动机构,所述运动机构的一端设置有锡焊夹持机构,所述锡焊夹持机构的一端设置有烙铁头,所述锡焊夹持机构的一侧上部设置有送锡器,所述锡焊夹持机构的一侧下部设置有加热管,所述锡焊夹持机构的另一侧下部设置有送锡管,所述锡焊装置本体的内部设置有焊台,所述焊台与烙铁头通过导线连接,所述锡焊装置本体的内部一侧设置有加热器,所述加热器的输出端固定连接有风管,所述风管与加热管相连接,所述锡焊装置本体的内部另一侧设置有控制器,所述运动机构、焊台、加热器与送锡器均与控制器电性连接。

20、优选的,所述锡焊夹持机构用于固定锡焊作业所需的各种配件或辅助件,所述运动机构用于固定锡焊夹持机构,并使得烙铁头运动到焊接点,所述控制器用于设置锡焊方法参数、步骤并储存锡焊作业程序,所述焊台用于加热烙铁头,所述烙铁头用于熔化锡线、传导热量使焊接点达到锡焊温度,所述加热器用于加热,吹出恒定温度的热风,所述加热管用于传导热风,使出风点对准烙铁头正下方,用于加热焊接点,所述送锡器用于传动锡线,使锡线通过送锡管进行传导,使出锡点到达烙铁头的融锡面。

21、本发明提供了一种适用于超级电容模块的锡焊方法。具备以下有益效果:

22、1、本发明通过针对性局部加热焊接点,避免了烙铁头接触焊接点时,温度失温过快,造成焊接时温度波动过大,易造成锡焊质量不稳定,形成虚焊等不良问题,并且热风加热面积大,能在短时间内将焊盘及焊盘周边的环境温度加热到预定温度范围,缩短了烙铁头在焊接点的停留时间,提高了焊接效率。

23、2、本发明通过热风加热焊盘时,热量集中点为焊盘,而焊盘与超级电容芯体的极片无大面积直接接触,所以热量不会迅速传导到超级电容芯体上,即在预热焊盘时不会实际上增加芯体处于高温环境的时间,极大的降低了高温对超级电容芯体的不利影响。

24、3、本发明通过预热焊盘,使之吸热能力下降,即无需预先提高烙铁温度,以保证连续焊接时焊接温度不会降至锡液所需的焊接温度以下,降低了焊台的设定温度,极大的提高了烙铁头的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!