一种基于超声辅助微铣刀的金属线圈制造方法与流程

本发明涉及金属线圈制造,特别是一种基于超声辅助微铣刀的金属线圈制造方法。

背景技术:

1、超声辅助加工技术,作为一项基于超声振动的创新工艺,正迅速展现出其在微纳制造领域的独特潜力。这项技术的关键在于通过引入高频超声振动来增强切削、成形等加工过程,从而实现多种应用。目前已有的微纳尺度金属结构制造方法(如激光加工、mems加工)普遍存在限制。这些方法受到加工难度、加工精度以及材料可加工性的局限。例如,传统的微细加工方法容易受到材料脆性、工具磨损等因素的影响,从而制约了金属结构的精度和制造效率。激光加工受热效应影响,而mems加工需要多次复杂步骤,导致制造周期延长,限制了其在微纳尺度下的应用。尽管某些精密加工技术能够制造微纳线圈,但在制造过程中仍然存在复杂的操作流程、高能耗以及长加工时间等问题。

2、为了克服这些局限,本发明提出了一种基于超声辅助加工的微纳金属线圈制造方法。与传统方法相比,超声辅助加工技术通过在切削过程中引入超声振动,有效地提高了金属材料的可加工性和加工效率。该方法不仅能够直接加工出金属线圈,还能通过制造金属线圈模板的方式进行加工。这种方法不仅能够在制造过程中降低加工难度,同时还能够在微纳尺度下提高制造一致性和精度。利用超声微铣刀辅助加工的方式,能够直接加工出金属线圈,也可通过制造金属线圈模板的方式进行加工。在模板制造完成后,可选择喷印金属材料于模板上,逐渐形成金属线圈。但目前线圈制造工台只适用于单一金属加工或模板喷印(含喷印封装),无法根据不同的需要灵活调整,如直接加工需能够实现快速定位和拆装,喷印时需要实现模具锁定和深度调整,为解决问题往往采用多个制造工台,这样会占据工作空间和提高制造成本。

技术实现思路

1、鉴于上述或现有技术中存在的问题,提出了本发明。

2、因此,本发明的目的是提供一种基于超声辅助微铣刀的金属线圈制造方法,其能够通过超声辅助切削,降低制造过程中的加工难度,提高制造一致性和精度。

3、为解决上述技术问题,本发明提供如下技术方案:一种基于超声辅助微铣刀的金属线圈制造方法,其包括将待加工金属片固定在固定模块上,确保其稳定;通过软件编制加工路径,定义线圈结构的匝数、线宽和间距,在系统中形成线圈的图案模板;通过超声加工系统调整合适的超声振动参数;将铣刀安装在加工模块上并定位加工路径;启动超声加工系统,开始加工过程;在加工过程中,通过观察模块实时监测加工情况;加工过程中,通过超声加工系统调整超声振动参数,优化加工效果。

4、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:通过软件编制加工路径,定义线圈结构的匝数、线宽和间距,在系统中形成线圈的图案模板。

5、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:通过超声加工系统调整合适的超声振动参数包括使铣刀的震动幅度大于金属金属片的厚度,确保超声振动充分传递到金属材料中,从而提高切削和成形的效率。

6、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:通过观察模块实时监测加工情况包括通过观察确保线圈的匝数、线宽和间距符合设计要求。

7、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:通过超声加工系统调整超声振动参数,优化加工效果包括确保切削深度逐渐达到所需的厚度。

8、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:超声加工系统包括控制模块、与控制模块连接的发生器模块、与发生器模块连接的无线供电模块、与无线供电模块连接的换能模块,以及与换能模块连接的加工模块。

9、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:控制模块包括控制运行计算机;发生器模块包括超声电源发生器;无线供电模块包括超声换能器非接触无线供电装置;换能模块包括超声换能器;加工模块包括安装刀柄。

10、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:固定模块包括载物组件、设置于载物组件上方的换位稳定组件、相对设置于载物组件内的第一定位调整组件和第二定位调整组件,以及与第一定位调整组件和第二定位调整组件连接的控制组件;载物组件包括双层载物台、设置于双层载物台一端的快拆进槽、设置于双层载物台另一端的锁定进槽、设置于双层载物台底层的三组固定螺栓,以及设置于双层载物台顶层的三组定位调整插口。

11、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:换位稳定组件包括对称设置于双层载物台顶层的两组双铰接定位件、两端分别与两组双铰接定位件连接的协同板、与协同板底部固定连接的第一定位插板,以及与一组双铰接定位件连接的高点自锁件;双铰接定位件包括与双层载物台顶层连接的内限板、与内限板连接的双头铰接板,以及与双头铰接板顶部铰接的上限板;高点自锁件包括与双头铰接板固定连接的插块套、设置于双头铰接板一侧并与上限板连接的l型升降套,以及与l型升降套限位连接并与插块套插接的l型防动块。

12、作为本发明基于超声辅助微铣刀的金属线圈制造方法的一种优选方案,其中:第一定位调整组件和第二定位调整组件结构相同;第一定位调整组件包括u型安装板、与u型安装板中部插接的同动板、设置于u型安装板上的两组固定顶杆、与同动板插接并分别设置于两组固定顶杆顶部的两组双边倾斜块、分别设置于两组双边倾斜块顶部并与u型安装板插接的两组移动杆,以及设置于移动杆上的自锁盘;u型安装板设置有与固定螺栓适配的螺纹口;控制组件包括分别与第一定位调整组件和第二定位调整组件的同动板连接的活动协进板、与u型安装板连接的固定板、与固定板螺纹连接的螺纹杆、设置于螺纹杆一端并与活动协进板插接的细杆,以及与细杆末端连接的定位粗杆;细杆完全设置于活动协进板内;u型安装板一侧设置有锁定插块。

13、本发明的有益效果:本发明能够通过超声辅助切削,降低制造过程中的加工难度,提高制造一致性和精度。

技术特征:

1.一种基于超声辅助微铣刀的金属线圈制造方法,其特征在于:包括,

2.如权利要求1所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述加工模块(405)用于安装微铣刀(500)。

3.如权利要求2所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述通过超声加工系统(400)调整合适的超声振动参数包括使微铣刀的震动幅度大于金属片的厚度,确保超声振动充分传递到金属材料中,从而提高切削和成形的效率。

4.如权利要求3所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述通过观察模块(600)实时监测加工情况包括通过观察确保线圈的匝数、线宽和间距符合设计要求。

5.如权利要求4所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述通过超声加工系统(400)调整超声振动参数,优化加工效果包括确保切削深度逐渐达到所需的厚度。

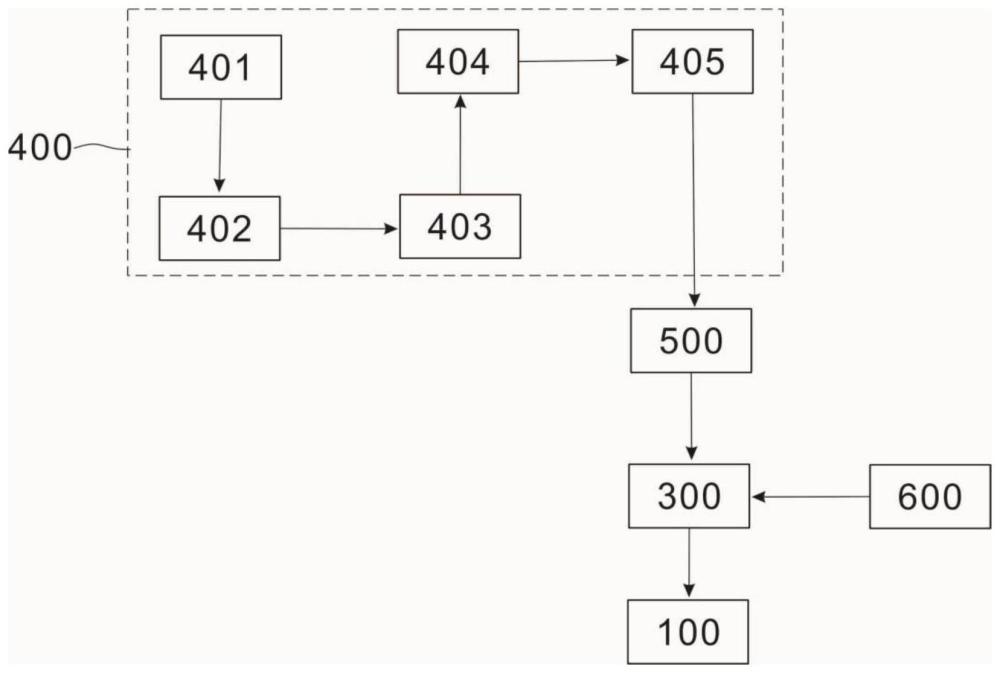

6.如权利要求5所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述超声加工系统(400)包括控制模块(401)、与所述控制模块(401)连接的发生器模块(402)、与所述发生器模块(402)连接的无线供电模块(403)、与所述无线供电模块(403)连接的换能模块(404),以及与所述换能模块(404)连接的加工模块(405)。

7.如权利要求6所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述控制模块(401)包括控制运行计算机(401a);所述发生器模块(402)包括超声电源发生器(402a);所述无线供电模块(403)包括超声换能器非接触无线供电装置(403a);所述换能模块(404)包括超声换能器(404a);所述加工模块(405)包括安装刀柄(405a)。

8.如权利要求1~7任一所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述固定模块(100)包括载物组件(101)、设置于所述载物组件(101)上方的换位稳定组件(102)、相对设置于所述载物组件(101)内的第一定位调整组件(103)和第二定位调整组件(104),以及与所述第一定位调整组件(103)和第二定位调整组件(104)连接的控制组件(105);所述载物组件(101)包括双层载物台(101a)、设置于所述双层载物台(101a)一端的快拆进槽(101b)、设置于所述双层载物台(101a)另一端的锁定进槽(101c)、设置于所述双层载物台(101a)底层的三组固定螺栓(101e),以及设置于所述双层载物台(101a)顶层的三组定位调整插口(101d)。

9.如权利要求8所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述换位稳定组件(102)包括对称设置于所述双层载物台(101a)顶层的两组双铰接定位件(102a)、两端分别与两组所述双铰接定位件(102a)连接的协同板(102b)、与所述协同板(102b)底部固定连接的第一定位插板(102c),以及与一组所述双铰接定位件(102a)连接的高点自锁件(102d);所述双铰接定位件(102a)包括与所述双层载物台(101a)顶层连接的内限板(102a-1)、与所述内限板(102a-1)连接的双头铰接板(102a-2),以及与所述双头铰接板(102a-2)顶部铰接的上限板(102a-3);所述高点自锁件(102d)包括与所述双头铰接板(102a-2)固定连接的插块套(102d-1)、设置于所述双头铰接板(102a-2)一侧并与所述上限板(102a-3)连接的l型升降套(102d-2),以及与所述l型升降套(102d-2)限位连接并与所述插块套(102d-1)插接的l型防动块(102d-3)。

10.如权利要求9所述的基于超声辅助微铣刀的金属线圈制造方法,其特征在于:所述第一定位调整组件(103)和第二定位调整组件(104)结构相同;所述第一定位调整组件(103)包括u型安装板(103a)、与所述u型安装板(103a)中部插接的同动板(103b)、设置于所述u型安装板(103a)上的两组固定顶杆(103c)、与所述同动板(103b)插接并分别设置于两组固定顶杆(103c)顶部的两组双边倾斜块(103d)、分别设置于两组所述双边倾斜块(103d)顶部并与所述u型安装板(103a)插接的两组移动杆(103f),以及设置于所述移动杆(103f)上的自锁盘(103e);所述u型安装板(103a)设置有与所述固定螺栓(101e)适配的螺纹口;所述控制组件(105)包括分别与第一定位调整组件(103)和第二定位调整组件(104)的同动板(103b)连接的活动协进板(105a)、与u型安装板(103a)连接的固定板(105b)、与所述固定板(105b)螺纹连接的螺纹杆(105c)、设置于所述螺纹杆(105c)一端并与所述活动协进板(105a)插接的细杆(105d),以及与所述细杆(105d)末端连接的定位粗杆(105e);所述细杆(105d)完全设置于所述活动协进板(105a)内;所述u型安装板(103a)一侧设置有锁定插块(103a-1)。

技术总结

本发明涉及金属线圈制造技术领域,特别是一种基于超声辅助微铣刀的金属线圈制造方法,其包括将待加工金属片固定在固定模块上,确保其稳定;通过软件编制加工路径,定义线圈结构的匝数、线宽和间距;通过超声加工系统调整合适的超声振动参数;将铣刀安装在加工模块上;按照加工路径,启动超声加工系统,开始加工过程;在加工过程中,通过观察模块实时监测加工情况;加工过程中,通过超声加工系统调整超声振动参数,优化加工效果。本发明的有益效果为通过超声辅助切削,降低制造过程中的加工难度,提高制造一致性和精度。

技术研发人员:徐长宝,辛明勇,冯起辉,高吉普,林呈辉,杨婧,王宇,张后谊,祝健杨,何雨旻,汪明媚,古庭赟,徐玉韬,李博文,邓松,欧阳广泽,文屹,吕黔苏,张缘圆,唐赛秋,毛钧毅,代奇迹,刘斌,陈敦辉

受保护的技术使用者:贵州电网有限责任公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!