一种阳极钢爪竖直焊接修复生产系统及方法与流程

本发明涉及一种阳极钢爪竖直焊接修复生产系统及方法,属于铝电解阳极钢爪修复。

背景技术:

1、阳极导杆组件作为电解铝的主要结构,是电流通路的关键环节,具有数量众多、易损的特点,是企业日常维修的重点。长期以来,铸造阳极钢爪经过短期使用后,需要依赖人工进行焊接修复后再次使用,其修复过程为:将废弃钢爪切除,再重新焊接新的圆钢棒上去。目前,阳极钢爪的修复主要依靠人工修复,由工人手持割炬(火焰枪)切除废旧钢爪,再由焊工将新的圆钢棒焊到钢梁上。由于焊接工艺限制和人工操作的不确定性,阳极钢爪在使用过程中压降高、容易脱落或开裂、使用寿命短,极大增加了企业的运营成本,同时也增加作业人员数量。

2、在现有技术中,公开号为“cn103846564a”的发明专利公开了“一种阳极导杆的钢爪修理方法”,该方法由下述步骤构成:首先,对横梁上的钢爪焊接面采用砂布打磨光滑;其次,将钢爪上的焊接面用砂布打磨光滑;再次,将钢爪焊接面上的圆周倒直角;最后进行全焊接。又有,专利号为“201911087358.1”、发明名称为“一种铝电解阳极导杆自动化修复环形生产线及修复方法”和专利号为“202010452997.x”、发明名称为“一种分流型铝电解阳极钢爪自动化修复生产线及修复方法”的发明专利申请,该技术使用了窄间隙深焊缝旋弧焊技术,其通过工装轨道小车在各工位之间的流转和自动化切割、焊接设备的配合,能够实现阳极钢爪的切割和自动焊接,提高焊接质量稳定性,降低劳动强度。

3、然而,以上现有技术中所使用的窄间隙深焊缝旋弧焊技术,其虽然在焊接质量、焊接成本上都有很大优势,但其造价高,对锯切面的加工精度要求高,焊枪的控制上要求较高。

技术实现思路

1、本发明的目的在于提供一种阳极钢爪竖直焊接修复生产系统及方法,该生产线能融入阳极组装的流程之中,实现阳极组装的全流程自动化焊接,采用电阻热压力焊接技术,可以竖直焊接、焊接质量好并能提高工作效率。

2、本发明的技术方案:一种阳极钢爪竖直焊接修复生产系统,包括机架以及固定安装在机架顶部的输送线,沿输送线的输送方向依次设置上线工位、锯切工位、焊接工位以及下线工位;所述锯切工位由安装在机架上的夹持定位机构三以及安装在夹持定位机构三下方的锯切专机组成;所述焊接工位由钢梁顶升定位装置、平衡吊、料盘、焊接专机以及夹持定位机构四组成,所述夹持定位机构四安装在机架上,在夹持定位机构四的下方安装有焊接专机,在焊接专机远离t型立柱二的一侧设置有钢梁顶升定位装置,在钢梁顶升定位装置的旁边分别设置有平衡吊和料盘;所述焊接专机包括挤压头垫板,在挤压头垫板上连接有导电铜排,所述导电铜排外接电源,挤压头垫板上放置待焊钢棒,在待焊钢棒上方设有干式护套。

3、进一步,所述输送线为直线输送线,所述上线工位由安装在机架上的夹持定位机构二以及安装在夹持定位机构二下方的移载顶升平台二组成;所述下线工位由安装在机架上的夹持定位机构一以及安装在夹持定位机构一下方的移载顶升平台一组成;所述上线工位和下线工位均安装有轨道平板车。

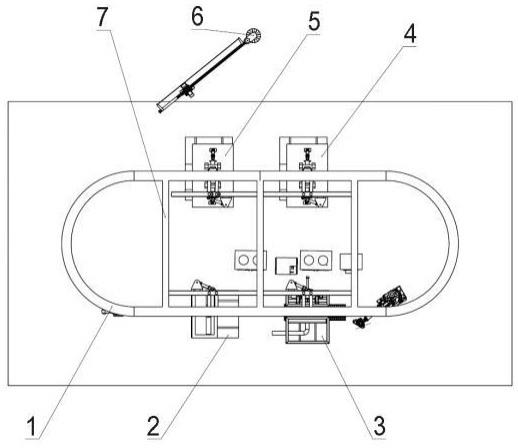

4、进一步,所述输送线为环形输送线,所述上线工位由安装在机架上的夹持定位机构二以及安装在夹持定位机构二下方的移载顶升平台二组成;所述下线工位由安装在机架上的夹持定位机构一以及安装在夹持定位机构一下方的移载顶升平台一组成;在上线工位和下线工位之间安装有悬臂吊。

5、进一步,所述夹持定位机构一、夹持定位机构二、夹持定位机构三和夹持定位机构四结构相同,均由夹臂一、铰接头、主动齿轮、夹臂二、固定铰支座、夹臂液压缸和从动齿轮,所述夹臂一和夹臂二转动连接在机架上,在夹臂一上固定安装有主动齿轮和铰接头,在夹臂二上固定安装有从动齿轮,且主动齿轮和从动齿轮啮合,在机架上还固定安装有固定铰支座,在固定铰支座上铰链连接有夹臂液压缸,所述夹臂一上的铰接头与夹臂液压缸的伸缩杆铰链连接。

6、进一步,所述移载顶升平台一和移载顶升平台二结构相同,均包括导杆夹爪一、导杆夹爪二、夹爪液压缸一、夹爪液压缸二、升降平台、升降液压缸、剪式支撑架、滑轨一、滑动板以及底座一,所述底座一固定安装在地面上,在底座一上固定安装有滑轨一,在滑轨一上滑动连接有滑动板,在滑动板上固定安装有升降液压缸和剪式支撑架,所述升降液压缸的伸缩杆与剪式支撑架的活动部传动连接,在剪式支撑架的顶部固定安装有升降平台,在升降平台台面中部开设有凹槽,在凹槽的两侧对称地转动连接有导杆夹爪一和导杆夹爪二,在导杆夹爪一和导杆夹爪二后侧分别安装了夹爪液压缸一和夹爪液压缸二,所述夹爪液压缸一和夹爪液压缸二的伸缩杆分别与导杆夹爪一和导杆夹爪二传动连接。

7、进一步,所述焊接专机包括焊机底座,在焊机底座上固定安装有纵向轨道,在纵向轨道上滑动连接有纵向滑板,同时在焊机底座上固定安装有纵向液压缸,所述纵向液压缸的伸缩杆与纵向滑板传动连接,在纵向滑板上平行地固定安装有两根横向滑轨,在两根横向滑轨之间转动连接有丝杠,在丝杠的端部固定安装有横向电机,所述横向电机的输出轴与丝杠的端部传动连接,在横向滑轨上滑动连接有横向滑板,在横向滑板的底部固定连接有与丝杠螺纹连接的丝杠螺母,在横向滑板四个角落焊接有四个桶状深孔,横向滑板上方为承重板,承重板的四个角落固定安装有四个弹性导向柱,四个弹性导向柱置于四个桶状深孔中,在四个弹性导向柱的顶部固定连接有承重板,在承重板上方固定安装有挤压液压缸的缸体,在挤压液压缸的顶杆上固定连接有连接法兰,在连接法兰上放置有挤压头垫板,在连接法兰和挤压头垫板之间放置有绝缘板,在挤压头垫板上连接有导电铜排,所述导电铜排外接电源;在纵向滑板上方安装有t型立柱一和t型立柱二,在t型立柱一和t型立柱二底部分别固定连接有上压头一和上压头二。

8、进一步,所述t型立柱一和t型立柱二前侧之间固定安装有收尘吸嘴,且收尘吸嘴与外部的吸尘管道连接;所述挤压头垫板的中央开设有圆形凹槽,圆形凹槽与待焊钢棒相适配。

9、进一步,所述钢梁顶升定位装置包括机架二、支撑液压缸、支撑安装板、导向柱和支撑下压头,所述机架二固定在地面上,在机架二上部固定安装有支撑安装板,在支撑安装板上固定安装了支撑液压缸,支撑液压缸的伸缩杆穿过支撑安装板的底部后与活动架固定连接,在活动架上对称地固定安装有两个支撑下压头,所述支撑安装板底部的四个角落固定连接有四根导向柱,所述活动架同时与四根导向柱滑动配合。

10、一种阳极钢爪竖直焊接修复生产系统的生产方法,将阳极导杆组四在上线工位装入输送线后,沿输送线到锯切工位进行锯切,锯切完成的阳极导杆组四通过输送线运送至焊接工位,由夹持定位机构四对阳极导杆组四抱紧定位,将待焊钢棒搬运至焊接专机的挤压头垫板上,将待焊钢棒运行至阳极导杆组四的待焊钢梁的待焊位置,在待焊钢棒上套上干式护套,干式护套内填充导热剂,调整待焊钢棒的高度,使待焊钢棒与待焊钢梁接触后,对待焊钢棒与待焊钢梁进行通电,导热剂通电后升温熔化,干式护套与待焊钢棒组成的空腔形成熔池,导热剂熔化后在熔池空间内形成高温浅层渣液,高温浅层渣液将待焊钢棒和待焊钢梁的端面加热至1200℃~1300℃的微熔状态,挤压液压缸向上施加大压力,在大压力的作用下,待焊钢棒与待焊钢梁两端面冶金结合,焊接完成后,各设备撤出离开,夹持定位机构四松开;阳极导杆组四由输送线运送至下线工位下线。

11、进一步,按重量计,所述导热剂由cao 40-48份;al2o3 18-25份;sio2 15-20份;mgo2 4-6份;tio2 5-7份;以及na2o 3-4份组成。

12、由于采用上述技术方案,本发明的优点在于:本发明采用电阻热压力焊接技术,并根据焊机技术特性,采用竖直焊接,竖直焊接能减少对阳极导杆的吊装、翻转等操作,提高了焊接效率。此外,竖直焊接状态与阳极组装车间具有相同的工作状态,后续能将阳极钢爪自动焊接修复生产线融入阳极组装的流程之中,实现阳极组装的全流程自动化作业。本发明的电阻热压力焊接技术可以竖直焊接,而且更适合于钢爪,采用的导热剂是利用低电压大电流把导热剂完全熔化,然后利用熔化后的导热剂形成的大截面渣池,利用渣池热量传导至待焊钢棒表面和待焊横梁表面,持续2-5分钟,使待焊钢棒表面与待焊钢梁表面形成深度5mm左右的高温待熔化层,表层温度1200-1300摄氏度。利用50吨压力使两个接触面挤压产生塑性变形,使其产生固固结合,实现原子间之间的结合。待焊钢棒表面积为φ1400-φ200mm。和现有的埋弧焊不同,埋弧焊适用于焊丝和直径小于20mm的可熔金属,通过电弧产生热量把焊丝和可熔金属熔化,钢水填充至需要焊接的位置。埋弧焊采用的埋弧焊剂包括气体释放剂、高熔点化合物和低熔点化合物,主要是以熔化焊丝和可熔金属为主,也和本发明导热剂不同,本发明导热剂在低电压30v、电流3000a、时间3分钟内只起加热作用,目的和效果和埋弧焊剂相比均不相同。

13、本发明的电阻热压力焊接技术,重要的工艺因素是渣成分及电参数。合理选择渣成分配比极为重要。对实施例1-3的导热剂组分配比进行渣池通电熔化温度实验,结果见下表:

14、

15、本发明的渣池相当于一个“电阻元件”,电流通过渣池析出电阻热,变电能为热能,以使渣池温度甚至能达到 1750℃以上的温度,使得待焊钢棒与待焊钢梁实现冶金结合。

- 还没有人留言评论。精彩留言会获得点赞!