一种装载机后车架焊接装置的制作方法

本发明涉及后车架焊接领域,更具体地说,涉及一种装载机后车架焊接装置。

背景技术:

1、装载机是一种广泛用于公路、铁路、建筑、水电、港口、矿山等建设工程的土石方施工机械,装载机后车架是装载机的核心零部件之一,它是构成装载机底盘最重要的零部件之一,位于装载机的后半部分,用于安装固定发动机、变速箱、散热器、液压泵等诸多零部件;

2、传统的装载机后车架焊接装置在调节装载机后车架的角度时是利用行星摆针减速机和变频器进行调节的,但是并不能对转动角度进行直观显示,所以在调节过程中使用者无法得知调节的角度,从而在调节时容易出现偏差,从而影响焊接的精度;

3、授权公告号为cn115815864b的中国专利公开了装载机后车架焊接装置,通过设置有夹固装置,可以实现良好的夹持,且指向块在转动时是贴合着转角刻度盘顶部滑动的,可以清楚的得知转动的角度,在调节过程中使用者能够得知调节的角度,在调节时不易出现偏差,从而能够提高装载机后车架焊接的精度;

4、针对于传统的焊接装置旋转角度不便于观察的问题,现有技术给出了解决方案,但是该后车架焊接装置对装载机后车架进行焊接时,只能够带动装载机后车架进行水平方向的摆动对焊接角度进行调节,而由于装载机后车架在使用过程中需要承受很大的载荷,因此实际焊接过程中需要进行双面焊接以提高后车架结构的稳定性,因此在焊接过程中需要频繁的对后车架进行翻转,而现有的焊接装置仍然需要通过人工配合行车对装载机后车架进行翻转,而这种翻转方式不仅费时费力增加工人的劳动强度,同时翻转过程中存在装载机后车架坠落的风险。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种装载机后车架焊接装置,可以实现通过设置翻转组件,能够在进行后车架焊接时能够将后车架翻转至适当的焊接角度,从而能够更好的满足焊接加工需要,并且相较于采用人工配合行车的翻转方式,在极大提高翻转效率降低工人劳动强度的同时能够大大降低后车架翻转过程中意外坠落的风险,进而能够有效地提高后车架焊接装置的安全性。

2、为解决上述问题,本发明采用如下的技术方案。

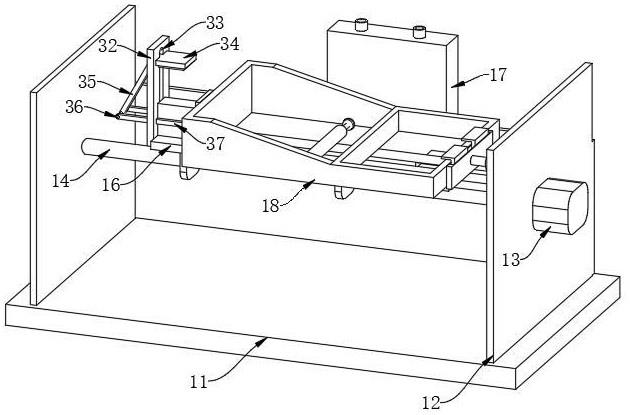

3、一种装载机后车架焊接装置,包括工作台,所述工作台上端外表面固定连接有u型防护板,所述u型防护板后侧固定连接有焊接设备,所述u型防护板内侧设置有翻转组件,翻转组件包括与u型防护板转动连接的转轴,所述转轴外表面固定连接有三组固定座,所述固定座上端外表面固定连接有用于放置后车架的托板,所述托板上设置有位移组件;

4、所述位移组件包括与托板右端固定连接的挡板,所述挡板左端外表面固定连接有电动推杆,所述托板上端外表面开设有滑槽一,所述托板上端外表面通过滑槽一滑动连接有推板,所述推板右端外表面开设有通孔,所述通孔位置与电动推杆相对应,所述托板左端设置有夹持组件;

5、所述夹持组件包括与托板左端固定连接的支撑板,所述支撑板右端外表面开设有滑槽二,所述支撑板右端外表面通过滑槽二滑动连接有压板,所述压板通过滑槽二贯穿至支撑板左侧并铰接有连杆,所述连杆下端转动连接有销轴,所述销轴外表面转动连接有推杆,所述推杆贯穿至支撑板右侧并与支撑板滑动连接,所述托板上侧设置有定位组件。

6、进一步的,所述u型防护板右端外表面固定连接有伺服电机,所述转轴左右两端贯穿至u型防护板外侧并与u型防护板转动连接,所述伺服电机输出轴与转轴右端固定连接。

7、进一步的,所述推板内侧开设有位移槽,所述位移槽贯穿至推板上侧,所述位移槽内侧滑动连接有活动块,所述活动块呈l型结构,所述活动块下端呈倾斜状,所述活动块下端外表面滑动连接有滑板。

8、进一步的,所述滑板上端呈倾斜状且与活动块下端外表面相对应,所述滑板下端与位移槽内表面下端滑动连接,所述电动推杆左端与滑板磁吸固定,所述活动块的数量为两组且对称分布在通孔两侧,两组所述活动块之间固定连接有连接板。

9、进一步的,所述托板上端外表面开设有滑槽一,所述托板上端外表面通过滑槽一滑动连接有夹持板,所述推杆的数量为两组且呈平行分布,两组所述推杆右端与夹持板固定连接,所述夹持板外表面平行开设有防滑槽,所述压板下端外表面固定连接有摩擦垫,所述压板下端外表面位于滑槽二内侧固定连接有弹簧一,所述弹簧一下端与滑槽二内表面下端固定连接。

10、进一步的,定位组件包括与支撑板右端外表面固定连接的气囊一,所述气囊一位于两组推杆之间,所述气囊一右端外表面与夹持板左端固定连接,所述托板内侧嵌入式固定开设有导管一,所述导管一呈l型结构,所述导管一上端贯穿至支撑板内侧并与气囊一内部相连通,所述导管一右端固定连接有连接管,所述托板上端外表面固定连接有气筒,所述连接管上端与气筒内部相连通,所述气囊一内表面固定连接有弹簧二。

11、进一步的,所述导管一、连接管的数量均为两组且对称分布在滑槽一两侧,所述气筒内表面滑动连接有活塞板,所述活塞板外表面固定连接有活塞杆,所述活塞杆贯穿至气筒外侧,所述活塞杆远离活塞板一端固定连接有定位板,所述活塞板、活塞杆、定位板的数量均为两组且呈对称分布。

12、进一步的,所述气筒内侧设置有补偿组件,补偿组件包括开设在活塞杆内侧的导管二,所述导管二贯穿至活塞板外侧,所述导管二内表面固定连接有压力阀,所述定位板内侧开设有导管三,所述导管二远离活塞板一端与导管三相连通,所述定位板外表面嵌入式固定连接有气囊二,所述气囊二呈圆环状,所述导管三与气囊二内部相连通。

13、进一步的,所述托板内侧开设有支撑组件,支撑组件包括开设在托板内侧的活动槽,所述推板下端固定连接有滑块,所述滑块位于滑槽一内侧并与滑槽一滑动连接,所述滑块外表面固定连接有固定板,所述固定板外表面转动连接有芯轴一,所述芯轴一外表面转动连接有摆动杆,所述摆动杆的数量为两组且呈对称分布。

14、进一步的,两组所述摆动杆之间固定连接有拉簧,所述摆动杆远离芯轴一一端转动连接有芯轴二,所述芯轴二外表面转动连接有导轮,所述活动槽内表面滑动连接有限位板,所述导轮外表面与限位板转动贴合接触。

15、相比于现有技术,本发明的有益效果是:

16、(1)本方案通过设置翻转组件,能够在进行后车架焊接时能够将后车架翻转至适当的焊接角度,从而能够更好地满足焊接加工需要,并且相较于采用人工配合行车的翻转方式,在极大提高翻转效率降低工人劳动强度的同时能够大大降低后车架翻转过程中意外坠落的风险,进而能够有效地提高后车架焊接装置的安全性;

17、(2)本方案通过设置位移组件,通过推板能带动后车架进行运动,从而能够实现对不同长度后车架的夹持固定,进而能够极大地提高装载机后车架的使用范围;

18、(3)本方案通过设置夹持组件,通过在不同方向对后车架进行卡合限位,能够减少焊接过程中后车架的运动影响焊接精度,并且采用多个方向装夹的方式能够极大地提高后车架翻转过程中的稳定性;

19、(4)本方案通过设置定位组件,通过定位板与后车架接触推动后车架在托板表面进行前后移动,对后车架的位置进行调节,使后车架两侧保持平衡,从而能够在一定程度上提高后车架的焊接精度;

20、(5)本方案通过设置补偿组件,既能够提高定位组件运行时的稳定性,同时还能够通过定位组件能够对后车架起到良好的夹持作用,进一步的提高了后车架焊接与翻转过程中的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!