烟支激光打孔的控制方法与流程

本发明涉及烟草,尤其涉及一种烟支激光打孔的控制方法。

背景技术:

1、在一些相关技术中,烟支在生产过程中需要通过激光打孔装置在烟支滤嘴处进行激光打孔,以使烟支滤嘴具有一定的漏气量。而对烟支滤嘴漏气量的检测是生产一些用于检测的烟支,对这些用于检测的烟支进行检测,在烟支的漏气量不满足设定值范围时,则对激光打孔装置进行调节。然后再生产一些用于检测的烟支,对烟支进行检测。该检测和调节的过程操作复杂,烟支生产效率低。

技术实现思路

1、本发明的一些实施例提出一种烟支激光打孔的控制方法,用于缓解烟支生产效率低的问题。

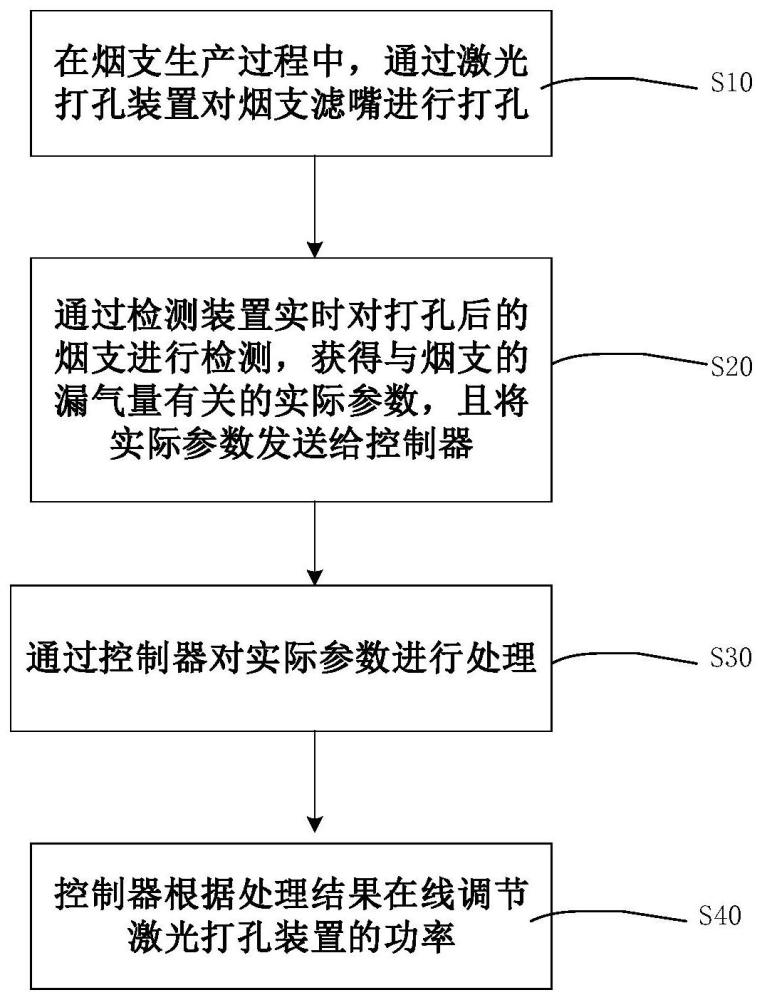

2、在本发明的一个方面,提供一种烟支激光打孔的控制方法,包括以下步骤:

3、在烟支生产过程中,通过激光打孔装置对烟支滤嘴进行打孔;

4、通过检测装置实时对打孔后的烟支进行检测,获得与烟支的漏气量有关的实际参数,且将实际参数发送给控制器;

5、通过控制器对实际参数进行处理;以及

6、控制器根据处理结果在线调节激光打孔装置的功率。

7、在一些实施例中,所述通过控制器对实际参数进行处理,包括:

8、控制器将获得的连续n根烟支的与其烟支的漏气量有关的实际参数作为一组,计算该组实际参数的平均值。

9、在一些实施例中,所述控制器根据处理结果在线调节激光打孔装置的功率,包括:

10、控制器将平均值与其内的标准值进行比较判断:

11、在平均值与标准值的差值大于允许的最大偏差值的情况下,调节减小激光打孔装置的功率;

12、在标准值与平均值的差值大于允许的最大偏差值的情况下,调节增大激光打孔装置的功率;

13、在平均值与标准值的差值的绝对值小于等于允许的最大偏差值的情况下,维持激光打孔装置的功率。

14、在一些实施例中,所述实际参数包括烟支的漏气量;所述平均值包括连续n根烟支的漏气量平均值;所述标准值包括漏气量标准值;所述最大偏差值包括漏气量最大偏差值。

15、在一些实施例中,所述实际参数包括烟支滤嘴上打的孔的单孔面积;所述平均值包括连续n根烟支的烟支滤嘴上打的孔的单孔面积的平均值;所述标准值包括单孔面积标准值;所述最大偏差值包括单孔面积最大偏差值。

16、在一些实施例中,所述实际参数包括烟支滤嘴上打的孔的单孔深度;所述平均值包括连续n根烟支的烟支滤嘴上打的孔的单孔深度的平均值;所述标准值包括单孔深度标准值;所述最大偏差值包括单孔深度最大偏差值。

17、在一些实施例中,所述实际参数包括烟支滤嘴上打的孔的单孔体积;所述平均值包括连续n根烟支的烟支滤嘴上打的孔的单孔体积的近似值;所述标准值包括单孔体积标准值;所述最大偏差值包括单孔体积最大偏差值。

18、在一些实施例中,所述连续n根烟支的烟支滤嘴上打的孔的单孔体积的近似值的获取方法包括:

19、获得连续n根烟支的烟支滤嘴上打的孔的单孔面积的平均值;

20、获得连续n根烟支的烟支滤嘴上打的孔的单孔深度的平均值;

21、将单孔面积的平均值与单孔深度的平均值的乘积作为单孔体积的近似值。

22、在一些实施例中,所述调节减小激光打孔装置的功率包括将激光打孔装置的功率减小预设固定值,所述调节增大激光打孔装置的功率包括将激光打孔装置的功率增大预设固定值。

23、在一些实施例中,烟支激光打孔的控制方法还包括以下步骤:

24、对检测装置进行诊断,其包括:

25、在k值位于预设范围内时,判断检测装置正常;

26、在k值非位于预设范围内时,停机报警;

27、其中,k=(a-a)/v;

28、a为连续n根烟支的漏气量平均值;a为烟支没有激光打孔时的漏气值;v为连续n根烟支的烟支滤嘴上打的孔的单孔体积的近似值。

29、基于上述技术方案,本发明至少具有以下有益效果:

30、在一些实施例中,通过检测装置实时在线检测与烟支的漏气量有关的实际参数,通过控制器对实际参数进行处理,且根据处理结果在线调节激光打孔装置的功率,可实现激光打孔装置功率的自动控制,在较短时间内找到合适的参数,降低了工作人员的工作量,提高了烟支生产效率。

技术特征:

1.一种烟支激光打孔的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的烟支激光打孔的控制方法,其特征在于,所述通过控制器对实际参数进行处理,包括:

3.根据权利要求2所述的烟支激光打孔的控制方法,其特征在于,所述控制器根据处理结果在线调节激光打孔装置的功率,包括:

4.根据权利要求3所述的烟支激光打孔的控制方法,其特征在于,所述实际参数包括烟支的漏气量;所述平均值包括连续n根烟支的漏气量平均值;所述标准值包括漏气量标准值;所述最大偏差值包括漏气量最大偏差值。

5.根据权利要求3所述的烟支激光打孔的控制方法,其特征在于,所述实际参数包括烟支滤嘴上打的孔的单孔面积;所述平均值包括连续n根烟支的烟支滤嘴上打的孔的单孔面积的平均值;所述标准值包括单孔面积标准值;所述最大偏差值包括单孔面积最大偏差值。

6.根据权利要求3所述的烟支激光打孔的控制方法,其特征在于,所述实际参数包括烟支滤嘴上打的孔的单孔深度;所述平均值包括连续n根烟支的烟支滤嘴上打的孔的单孔深度的平均值;所述标准值包括单孔深度标准值;所述最大偏差值包括单孔深度最大偏差值。

7.根据权利要求3所述的烟支激光打孔的控制方法,其特征在于,所述实际参数包括烟支滤嘴上打的孔的单孔体积;所述平均值包括连续n根烟支的烟支滤嘴上打的孔的单孔体积的近似值;所述标准值包括单孔体积标准值;所述最大偏差值包括单孔体积最大偏差值。

8.根据权利要求7所述的烟支激光打孔的控制方法,其特征在于,所述连续n根烟支的烟支滤嘴上打的孔的单孔体积的近似值的获取方法包括:

9.根据权利要求3至8任一项所述的烟支激光打孔的控制方法,其特征在于,所述调节减小激光打孔装置的功率包括将激光打孔装置的功率减小预设固定值,所述调节增大激光打孔装置的功率包括将激光打孔装置的功率增大预设固定值。

10.根据权利要求1至8任一项所述的烟支激光打孔的控制方法,其特征在于,还包括以下步骤:

技术总结

本发明涉及一种烟支激光打孔的控制方法,包括以下步骤:在烟支生产过程中,通过激光打孔装置对烟支滤嘴进行打孔;通过检测装置实时对打孔后的烟支进行检测,获得与烟支的漏气量有关的实际参数,且将实际参数发送给控制器;通过控制器对实际参数进行处理;以及控制器根据处理结果在线调节激光打孔装置的功率。该控制方法可实现激光打孔装置功率的自动控制,在较短时间内找到合适的参数,降低了工作人员的工作量,提高了烟支生产效率。

技术研发人员:陈镕,卢新润,范清宇,吴伟,许可,柴源,曹俊焱,刘喜利,郭忠明,唐弘慧,邓春宁

受保护的技术使用者:龙岩烟草工业有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!