一种枕梁筋板刚性稳定焊接工装的制作方法

本技术涉及轨道交通与机械制造领域,尤其是涉及一种枕梁筋板刚性稳定焊接工装。

背景技术:

1、枕梁应用于轻轨列车、地铁,是连接、承载车体与转向架的关键部件,在使用过程中会承受较大的车辆交变载荷。枕梁主要包括一对盖板和设于一对盖板之间的筋板,通过筋板的焊接能够显著提高枕梁的整体强度。

2、在公开号为cn217832355u的中国专利文件中公开了一种用于枕梁的焊接装置,并具体公开了支撑台、第一装夹组件、限位组件和第二装夹组件,该用于枕梁的焊接装置能够将枕梁抵紧在支撑台上以实现对枕梁的夹紧,便于对筋板进行焊接。

3、在上述专利中,虽然在焊接前实现了下盖板与筋板之间的垂直定位及限位,但是焊接完成后,下盖板与筋板之间会存在较大的应力,当第一装夹组件、限位组件和第二装夹组件解除夹紧作用后,下盖板与筋板之间仍会产生较大的形变,也就仍需要花费较大的焊接应力消除成本及整形成本。

技术实现思路

1、为了改善现有的筋板焊接方法会产生较大焊接应力及产品形变的问题,本技术提供一种枕梁筋板刚性稳定焊接工装。

2、本技术提供一种枕梁筋板刚性稳定焊接工装,采用如下的技术方案:

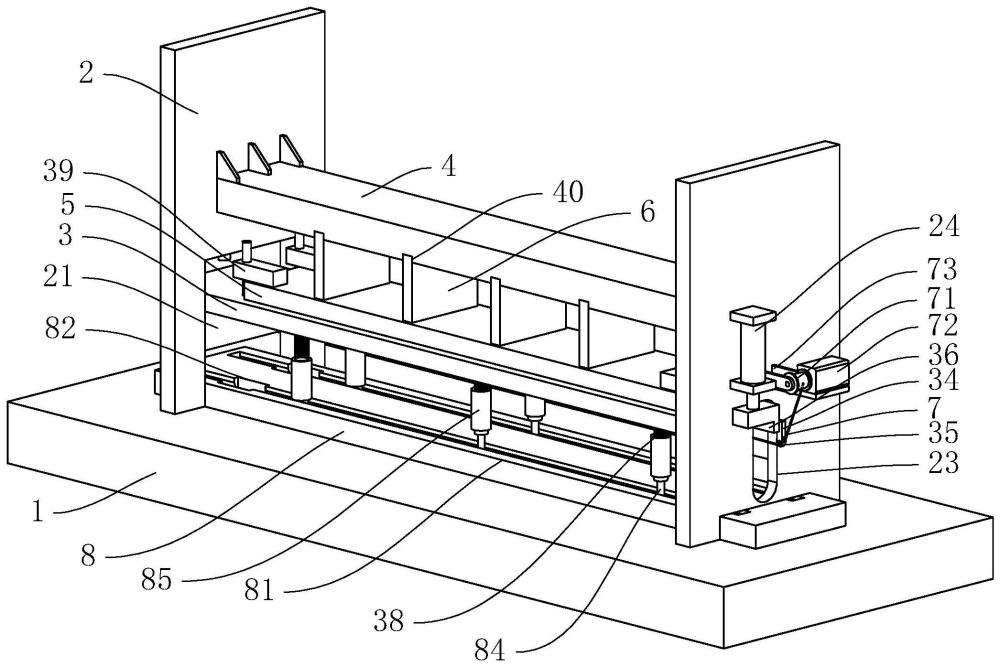

3、一种枕梁筋板刚性稳定焊接工装,包括底座和设于底座上的一对立板,位于左侧的立板上设有开口,位于右侧的立板上设有容置槽,所述容置槽与所述开口相对设置;

4、一对所述立板之间设有承托板和辅助板,盖板设于承托板的顶部,筋板设于辅助板的底部;

5、所述承托板的一侧穿设在所述开口内,所述承托板的另一侧设于所述容置槽内,所述承托板的底部设有缆绳,所述缆绳的一端与所述承托板的一侧底部连接,所述缆绳的另一端与沿承托板的长度方向延伸并穿过容置槽,位于右侧的立板上设有绕辊,所述缆绳的另一端绕设在所述绕辊上。

6、通过采用上述技术方案,辅助板固定设置,辅助板用于装夹筋板,承托板活动设置,用于装夹枕梁的盖板,通过承托板与辅助板之间距离的调整,实现筋板在盖板上的定位,便于焊接。进一步的,转动绕辊,缆绳的另一端会向绕辊上绕设,由于缆绳的一端与承托板的一侧底部连接,而缆绳的另一端从承托板的底部延伸至承托板的另一侧,这样,缆绳的另一端在持续绕设在绕辊上后,缆绳会形成对承托板的拉拽作用,并使得承托板小幅度的拱起,进而使得承托板上的盖板发生弯曲,然后在将盖板与筋板焊接完毕后,将缆绳从绕辊上释放,缆绳对承托板的拉拽作用解除,这样,承托板与盖板会恢复原状(即恢复为平直状态),而且承托板及盖板复位的过程中,会对焊缝产生反方向的拉拽作用,使得焊接应力能够被抵消,也就不会因为焊接应力的持续存在而造成盖板变形,有效提升了焊接后盖板与筋板之间的刚性及稳定性,焊接效果好。

7、可选的,所述承托板的一侧底部设有缺口,所述缺口内设有固定杆,所述缆绳绕设在所述固定杆上;

8、所述承托板的底部设有通槽,所述通槽沿长度方向贯穿所述承托板,所述通槽与所述缺口连通,所述缆绳位于所述通槽内;

9、所述容置槽的槽底设有腰孔,所述缆绳依次穿过所述容置槽和所述腰孔并绕设在所述绕辊上。

10、通过采用上述技术方案,固定杆设于缺口内,缆绳固定并绕设在固定杆上,而通槽与缺口连通,使得缆绳能够通过缺口进入到通槽内,再由通槽向进入到容置槽,最后由容置槽穿过腰孔并绕设在绕辊上,这样,通槽起到对缆绳的容纳及引导作用,防止缆绳与其他部件产生缠绕,而且,固定杆的设置位置高于承托板的底部高度,这样,在缆绳对固定杆进行拉拽后,能够形成对固定杆朝向其轴线的倾斜向下的拉力,进而确保承托板及盖板能够向上拱起。

11、可选的,所述承托板位于所述容置槽内的一侧设有延伸杆,所述延伸杆通过所述腰孔延伸至所述立板的外侧,所述延伸杆的端部设有滚轮,所述缆绳与所述滚轮的外缘贴合并通过所述滚轮处于张紧状态。

12、通过采用上述技术方案,延伸杆可以呈倒l形,使得滚轮的最低点所在高度低于承托板的底部高度,也就是说,在滚轮的张紧作用下,缆绳倾斜设置,能够提高对固定杆的拉拽效果,而且提高了缆绳在竖直方向上的分解力,进而确保承托板能够向上拱起而不是向下凹陷。

13、可选的,绕辊通过电动机驱动,所述电动机通过支架设置在位于右侧的立板上。

14、通过采用上述技术方案,电动机能够更加快速地完成对绕辊的驱动,进而实现牵引绳对承托板的拉拽作用,而且,通过对电动机输出扭矩的控制,能够对承托板向上拱起的幅度进行有效控制,防止承托板及盖板变形量过大而造成盖板的变形。

15、可选的,在所述承托板上设有支撑杆,所述支撑杆穿过所述腰孔并延伸至立板的外侧,所述支撑杆与所述延伸杆之间错位设置;

16、两个所述立板上均设有至少一个液压缸,位于左侧立板上的液压缸向下顶推承托板,位于右侧立板上的液压缸向下顶推支撑杆。

17、通过采用上述技术方案,液压缸的推杆与承托板及支撑杆之间均为固定连接的状态,当液压缸的推杆收缩时,承托板与辅助板之间的距离会缩小,使得向上拱起的盖板能够与辅助板底部的筋板接触,进而便于对筋板进行焊接。当液压缸的推杆伸出时,承托板会被向下推动,实现承托板与辅助板之间的分离,防止在承托板预变形的过程中与筋板接触,提高了整体的焊接精度。

18、可选的,在所述底座上、位于两个立板之间设有基板,所述基板的两侧分别延伸至两个立板的外侧,多个所述液压缸推动所述承托板与所述基板贴合。

19、通过采用上述技术方案,在筋板焊接完毕后,取出筋板及盖板,然后液压缸的推杆向下顶推承托板,使得承托板与基板贴合,基板为平直的标准板件,当承托板在多个液压缸的推动下与基板紧密贴合后,承托板也会恢复为平直状态,也就是说,通过对基板的对接,能够起到对承托板的复原状态,防止承托板在弯曲后的自动复原的效果较差,导致下一次对承托板进行拉拽时,需要多次调整缆绳的拉拽作用,增加了操作难度,而通过基板对承托板进行复原归零后,缆绳只需要重复相同的操作即可,有效提高了焊接效率。进一步的,在进行承托板的复原时,放松缆绳,这样,缆绳能够完全进入到通槽内,这样,确保了基板与承托板之间能够可靠贴合,提高了对承托板的复原效果。

20、可选的,所述基板的顶部设有燕尾槽和放入口,所述放入口与所述燕尾槽连通,所述燕尾槽内适配地设有若干滑块,所述滑块通过放入口放入到燕尾槽内并在所述燕尾槽内滑动,所述滑块的顶部设有立杆;

21、所述承托板的底部设有若干螺纹孔,若干所述螺纹孔设于燕尾槽的上方且沿燕尾槽的长度方向延伸,所述螺纹孔内旋设有螺纹杆,所述螺纹杆与所述立杆同轴设置,所述螺纹杆与所述立杆之间的距离可调。

22、通过采用上述技术方案,在缆绳完成对承托板的拉拽作用,并使得承托板呈微量弯曲的状态后,当需要对任一个筋板处对应的承托板的弯曲程度进行调整时,将一个滑块通过放入口放入到燕尾槽内,然后在对应的螺纹孔内旋入一个螺纹杆,当滑动滑块,使得滑块上的立杆与螺纹杆处于同轴状态后,拉拽螺纹杆及立杆,使得螺纹杆与立杆之间的距离缩小,这样,基板与承托板之间的距离也会产生变化,也就实现了对承托板的下拉作用,使得承托板在该螺纹孔位置处的拱起幅度降低,再以同样的方式可以对承托板的不同位置进行拱起程度的微调,进而提高盖板与筋板之间的对接准确度,也就提高了筋板在盖板上的焊接效果。

23、可选的,所述立杆的轴向截面呈t形,所述立杆的外侧套设有螺纹套,所述螺纹套呈上部内径大、下部内径小的凸字形,所述螺纹套的上部设有与所述螺纹杆适配的内螺纹,所述螺纹套的下部内径小于所述立杆的上部外径。

24、通过采用上述技术方案,在对承托板的拱起幅度做微调时,当滑动滑块使得立杆与螺纹杆处于同轴状态后,向上移动螺纹套,当螺纹套的上端口与螺纹杆接触后,转动螺纹套,螺纹套与螺纹杆之间就会通过螺纹连接,此时继续转动螺纹套,螺纹套会持续向上运动,当螺纹套的下部与所述螺纹套的上部的变径处与立杆的上部接触后,由于立杆的上部外径大于螺纹套的下部内径,使得螺纹套与立杆及基板之间距离无法变化,而此时,再转动螺纹套,螺纹套就会形成对螺纹杆及拉杆的拉拽作用,实现了承托板及基板之间距离的缩小,也就实现了承托板拱起幅度的调整。

25、可选的,所述承托板的顶部设有若干搭扣,所述搭扣用于将盖板可拆卸地固定在所述承托板上。

26、通过采用上述技术方案,利用搭扣对盖板进行锁扣,能够提高盖板在承托板上的锁紧效率,且便于调整。

27、可选的,所述辅助板的宽度小于所述承托板的宽度,所述辅助板的底部设有若干卡槽,所述卡槽沿所述辅助板的宽度方向延伸,所述筋板的上部适配地卡设在所述卡槽内。

28、通过采用上述技术方案,筋板的顶部与卡槽之间为过渡配合,当筋板的底部与盖板焊接完毕后,能够快速地从卡槽内取出。辅助板的宽度较小,便于焊枪能够伸入到筋板与筋板之间,有效提高焊接效果,也能够更加便于筋板与辅助板的分离。

29、综上所述,本技术包括以下有益效果:

30、1、通过缆绳对承托板的一侧底部施加朝向承托板轴线方向倾斜向下的拉拽力实现承托板的拱起,而承托不能上的盖板同时产生变形,从而为筋板在盖板上的焊接预留反向的形变量,并用于抵消焊接应力,防止焊接后的盖板发生形变,提高了焊接效果。

31、2、通过液压缸推动承托板向下移动,并使得承托板与基板之间紧密贴合,这样,呈平直状态的基板能够实现对承托板的复原与校准作用,使得在对下一个盖板进行承托与起拱时,能够降低对缆绳的调整量,提高操作效率。

- 还没有人留言评论。精彩留言会获得点赞!