一种狭窄空间不清根自动化焊接方法

本发明是一种狭窄空间不清根自动化焊接方法,属于熔化焊接领域。

背景技术:

1、焊接是船舶装备建造的关键技术。在船体的建造过程中,焊接工作量占到了总工作量的50%以上,花费的成本约占总成本的40%左右。而自动化的焊接技术,可以显著提高焊接效率,减少船舶的建造周期,降低建造的成本,同时可以获得质量良好的焊缝。因此,将自动化焊接技术应用于船舶行业对提升我国的船舶建造能力具有重要作用。

2、船舶的船体建造以分段为基本建造单元,按照分段的形状来划分,分段一般可以分为两类:平直分段和曲面分段。平直分段的形状一般为矩形结构,焊缝为趋于直线的平直焊缝,对于长距离的平直焊缝,目前已经基本实现了焊接自动化。但是在一些特种船舶中,曲面分段可以占到总分段的80%以上。曲面分段的构件焊缝空间轨迹一般较为复杂,由于曲率变化较大,使得焊接过程中焊枪姿态及焊接参数需要实时动态调整,这给自动化焊接带来了很大困难。因此研究船舶曲面结构自动化焊接工艺以及自动化焊接方法显得尤为必要。

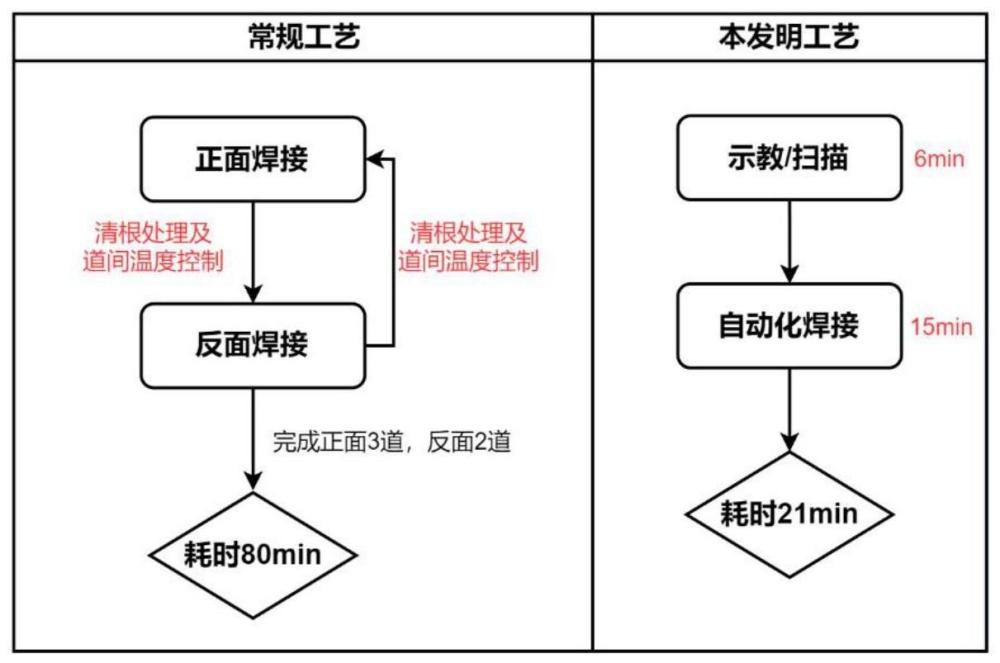

3、传统的t型肋骨焊接工艺一般采用y型坡口,先预热、焊接正面坡口,焊完后反面碳弧气刨清根、打磨、预热后再进行焊接。这种工艺工序多,不适合自动化焊接,产品的质量稳定性差,生产效率低,并且工人劳动强度大,生产环境恶劣。为此,我们提出了一种高效的机器人双面双弧焊接工艺,运用这种焊接方法可以不用清根,大大简化了工艺,并且能够提高焊接生产率、减小变形和改善焊缝质量。

技术实现思路

1、本发明所解决的技术问题在于提出一种狭窄空间不清根自动化焊接方法。

2、实现本发明目的的技术解决方案为:

3、一种狭窄空间不清根自动化焊接方法,将机器人焊枪位于t型肋骨工件的两侧,进行了示教编程、离线编程机器人双面双弧焊接,实现窄间隙v型坡口的多层多道全焊透角焊缝焊接;打底焊时采用非对称双面双弧mag焊,两电弧保持10-15mm的间距;填充焊时采用对称双面双弧mag焊,两把焊枪同步。

4、进一步的,方法具体包括如下步骤:

5、步骤一:制备t型肋骨结构件试板:采用铸造、挤压成型传统加工方式制备钢材,线切割成翼板和腹板。试板的坡口形式为v形坡口。将制备好的板材进行打磨、清洗、置于真空中烘干;

6、步骤二:装配:将步骤一得到的翼板和腹板采用焊接夹具夹紧,搭接为t型结构,并将夹具夹紧的待焊试板放置在激光待加工区域;

7、步骤三:示教编程机器人:操作人员依据曲型t型肋骨构件焊缝形状和位置,引导机器人焊枪运动,模拟焊接过程,焊接机器人记录运动轨迹上主要点的位置,从而达到记录运动轨迹,实现示教编程过程;

8、步骤四:打底焊接:采用气体保护焊接方法进行机器人双面双弧焊接,打底焊时采用非对称双面双弧mag焊,两电弧保持一定的间距;

9、步骤五:填充焊接:采用气体保护焊接方法进行机器人双面双弧焊接,填充焊时采用对称双面双弧mag焊,两把焊枪同步;

10、步骤六:焊接完成后待工件冷却,取下焊接工件。将所用工艺编入工艺数据库;

11、步骤七:离线编程机器人:进行基于t型肋骨焊接的工艺数据库配置,在软件中配置每层每道的偏移量,焊枪姿态,摆动参数,焊接job号,并且根据焊缝的不同区域配置不同的工艺参数。然后进行坡口三维模型测量。调用工艺参数进行打底焊接和填充焊接。

12、进一步的,t型肋骨结构件试板材料包括各类型号钢材。试验中采用的保护气体为80%ar+20%co2。

13、进一步的,步骤四中的打底焊接,两电弧保持10-15mm的间距。

14、进一步的,步骤四中的打底焊接的具体参数为:焊接电压20-30v,焊接速度2-3mm/s,焊接电流150-200a,送丝速度6-8mm/s。

15、进一步的,步骤五中的填充焊接的具体参数为:焊接电压20-30v,焊接速度2-5mm/s,焊接电流100-200a,送丝速度4-8mm/s。

16、进一步的,步骤七中的坡口三维模型测量,是通过下发机器人运动指令,控制相机进行拍摄,得到被测坡口的点云,点云经过软件算法滤波,分割后可以识别出点云坡口特征,得到腹板坡口面、面板平面对应的点云图。

17、进一步的,步骤七中的打底焊接,是软件通过扫描待打底焊接工件,得到工件坡口的真实位置信息后,匹配数据库中存储的焊接工艺参数生成自动打底路径,并控制2台机器人按工艺要求进行双面双弧自动打底焊接。

18、进一步的,步骤七中的填充焊接,是软件通过扫描打底焊后焊接工件,得到打底焊后坡口的真实位置信息后,匹配数据库中存储的焊接工艺参数生成自动填充盖面焊接路径,并控制2台机器人按工艺要求进行双面双弧自动填充盖面焊接。

19、进一步的,步骤七中打底焊接、填充焊接调用的焊接工艺需要在“工艺库”-“工艺wps”中新增或更改工艺数据,同时可以将一些必要信息记录在选项卡中,再点击“多层多道焊简图”,配置底板、肋板偏移值与焊接倾角、job、摆动、焊速工艺参数,最后在“任务配置”页面输入需要使用的工艺wps编号即可。

20、本发明与现有技术相比,其显著优点如下:

21、(1)本申请的焊接方法,采用机器人双面双弧焊接工艺制造钢材料曲型t型肋骨构件,与传统工艺相比,减少了预热工序、碳弧气刨工艺,大大提高了生产效率,改善了焊接环境。

22、(2)本申请的焊接方法,机器人双面双弧焊接工艺可实现钢材料曲型t型肋骨角焊缝根部的良好熔合,焊缝成形美观,接头质量可靠,显微组织及硬度值满足技术指标要求,符合生产要求。

23、(3)本申请的焊接方法,采用示教编程、离线编程方式均可以实现t型肋骨构件的机器人焊接制造,对比发现离线编程机器人双面双弧焊接工艺可以大幅度提高焊接制造效率,可以实现自动化焊接目标。

24、下面结合附图对本发明作进一步详细描述。

技术特征:

1.一种狭窄空间不清根自动化焊接方法,其特征在于,

2.根据权利要求1所述的方法,其特征在于,具体包括如下步骤:

3.根据权利要求2所述的方法,其特征在于,t型肋骨结构件试板材料包括各类型号钢材;试验中采用的保护气体为80%ar+20%co2。

4.根据权利要求2所述的方法,其特征在于,步骤四中,打底焊接,两电弧保持10-15mm的间距。

5.根据权利要求2所述的方法,其特征在于,步骤四中,打底焊接的具体参数为:焊接电压20-30v,焊接速度2-3mm/s,焊接电流150-200a,送丝速度6-8mm/s。

6.根据权利要求2所述的方法,其特征在于,步骤五中,填充焊接的具体参数为:焊接电压20-30v,焊接速度2-5mm/s,焊接电流100-200a,送丝速度4-8mm/s。

7.根据权利要求2所述的方法,其特征在于,步骤七中,坡口三维模型测量,是通过下发机器人运动指令,控制相机进行拍摄,得到被测坡口的点云,点云经过软件算法滤波,分割后识别出点云坡口特征,得到腹板坡口面、面板平面对应的点云图。

8.根据权利要求2所述的方法,其特征在于,步骤七中,打底焊接,是软件通过扫描待打底焊接工件,得到工件坡口的真实位置信息后,匹配数据库中存储的焊接工艺参数生成自动打底路径,并控制2台机器人按工艺要求进行双面双弧自动打底焊接。

9.根据权利要求2所述的方法,其特征在于,步骤七中,填充焊接,是软件通过扫描打底焊后焊接工件,得到打底焊后坡口的真实位置信息后,匹配数据库中存储的焊接工艺参数生成自动填充盖面焊接路径,并控制2台机器人按工艺要求进行双面双弧自动填充盖面焊接。

10.根据权利要求8或9所述的方法,其特征在于,步骤七中,打底焊接、填充焊接调用的焊接工艺需要在“工艺库”-“工艺wps”中新增或更改工艺数据,同时将一些必要信息记录在选项卡中,再点击“多层多道焊简图”,配置底板、肋板偏移值与焊接倾角、job、摆动、焊速工艺参数,最后在“任务配置”页面输入需要使用的工艺wps编号即可。

技术总结

本发明为一种狭窄空间不清根自动化焊接方法,属于熔化焊接领域。该方法包括具体以下步骤:制备T型肋骨结构件试板,试板的坡口形式为V形坡口,将其打磨、清洗并干燥;机器人焊枪位于T型肋骨工件的两侧,采用保护气体实现多层多道全焊透角焊缝焊接;打底焊时采用非对称双面双弧MAG焊,两电弧保持10‑15mm的间距;填充焊时采用对称双面双弧MAG焊,两把焊枪同步。本发明运用这种焊接方法可以不用清根,大大简化了工艺,并且能够提高焊接生产率、减小变形和改善焊缝质量问题,实现了曲型T型肋骨的数字化焊接制造。

技术研发人员:李晓鹏,韩瑞,刘乙生,袁飞,彭勇,王克鸿

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!